- •Конспект лекций

- •Тема 1. Организация производственного процесса

- •Тема 2. Особенности организации поточного производства

- •Тема 3. Создание и освоение новой техники

- •Тема 4. Технологическая подготовка производства

- •Тема 5. Организация и нормирование труда

- •Тема 1. Организация производственного процесса

- •1.1 Основные понятия

- •1.2 Производственная структура и пути ее совершенствования

- •1.3. Организация производственного процесса в пространстве

- •1.4. Организация производственных процессов во времени

- •1.5. Длительность производственного цикла простого процесса

- •1.6. Длительность производственного цикла сложного процесса

- •1.7. Пути сокращения длительности производственного цикла

- •1.8. Принципы организации производственного процесса

- •Тема 2. Основы организации поточного производства

- •2.1 Типы производства

- •2.2 Сущность и общая характеристика поточного производства

- •2.3 Классификация поточных линий

- •2.4 Структура и расчет основных параметров поточной линии

- •2.5 Прямоточные линии

- •2.6 Особенности организации группового производства

- •2.7. Экономическая эффективность поточного производства

- •Тема 3. Создание и освоение новой техники

- •3.1 Система создания и освоения новой техники

- •3.2 Организация научной подготовки производства (организация нир)

- •3.3. Задачи, решаемые на стадиях проведения научных исследований

- •3.4. Состав элементов подсистемы научной подготовки производства (нпп)

- •3.5 Понятия открытия и изобретения

- •3.6. Цель, критерии и содержание конструкторской подготовки производства

- •3.7. Функции конструкторской подготовки производства

- •3.8. Оценка эффективности нир и окр

- •3.9 Задачи и методы планирования процесса сонт

- •3.10. Сущность сетевого планирования и управления

- •Тема 4. Технологическая подготовка производства

- •4.1. Значение, цель, критерии и содержание технологической подготовки производства

- •4.2. Функции технологической подготовки производства

- •4.3 Организация технологической подготовки производства

- •4.3.1 Технологичность конструкции изделия

- •4.3.2. Методы сравнения технологических процессов

- •4.4. Организация освоения производства новой техники

- •Тема 5. Организация и нормирование труда

- •5.1. Задачи и содержание научной организации труда (нот)

- •5.2. Формы организации труда

- •5.3. Многостаночное обслуживание и совмещение профессий

- •5.4 Организация технического нормирования

- •5.5. Классификация затрат рабочего времени

- •5.6. Производственная операция как объект нормирования

- •5.7. Нормирование производственного процесса

- •5.8. Методы изучения затрат рабочего времени

- •5.8.1. Хронометраж

- •5.8.2. Фотография рабочего времени (фрв)

- •5.8.3. Метод моментных наблюдений

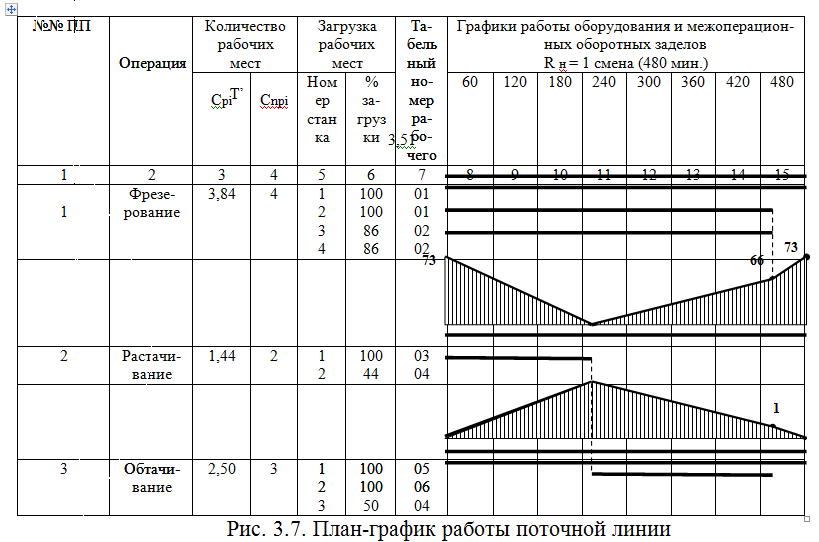

2.5 Прямоточные линии

Прямоточные (прерывно-поточные) линии чаще всего используют для механической обработки деталей (заготовок) при недогрузке оборудования из-за несинхронности процесса. Поэтому прямоточные линии экономически оправдывают себя, если достигнута синхронизация большей части операций, включенных в технологическую цепочку линии, и возможна комбинированная загрузка рабочих, работающих на недогруженном оборудовании, путем закрепления за ними двух-трех операций.

Для прямоточных линий устанавливается наиболее целесообразный для данных условий производства период обслуживания рабочими-совместителями закрепленных за ними рабочих мест с выполнением на каждом из них определенного задания. Он зависит от уровня ритмичности, грузоподъемности транспортных средств и других факторов.

На прерывно-поточных (прямоточных) линиях с характерной для них различной производительностью на отдельных операциях непрерывность отсутствует, однако ритмичность выпуска здесь соблюдается. Ритм линии в этом случае укрупненный и определяется интервалом времени, в течение которого на линии формируется выработка установленной величины, например часовая, полусменная, сменная.

По способу поддержания ритма различают линии с регламентированным и свободным ритмом. Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Здесь ритм поддерживается с помощью конвейеров или сигнализации. Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока, и соблюдение ритма в этом случае возлагается непосредственно на работников данной линии.

В связи с отсутствием синхронности процесса на прямоточной линии возникает из-за разной производительности на смежных рабочих местах межоперационные оборотные заделы. Изменение межоперационного оборотного задела определяется по формуле:

![]()

где Zоб i,i+1 – изменение межоперационного оборотного задела между операциями за период времени Т’;

Т’ – период времени, в течение которого смежные операции находятся в неизменных условиях по производительности, мин.;

Спр i, Спр i+1 – количество работающих станков на предшествующей и последующей операциях за период Т’;

t’шт i, t’шт i+1 – откорректированное штучное время соответственно предшествующей и последующей операций, мин.

Значение Т’, Спр i, Спр i+1 определяются на основании графика-регламента работы оборудования (рис. 3.6).

Схема планировки прямоточных линий должна предусматривать территориальное сближение рабочих мест, обслуживаемых рабочими-совместителями. Наиболее приемлемыми транспортными средствами для прямоточных линий являются рольганги, тельферы, электрокары.

2.6 Особенности организации группового производства

Групповое производство – это форма организации прерывных производственных процессов, позволяющая обеспечивать пропорциональность, непрерывность, прямоточность и ритмичность единичного, мелко- и среднесерийного производства за счет применения методов и средств, свойственных крупносерийному и массовому производству.

Это многопредметная линия, на которой технологически родственные изделия обрабатываются без переналадок оборудования. Каждое рабочее место оборудуется групповыми приспособлениями, необходимыми для обработки группы изделий, закрепленной за линией. Изделия передаются от станка к станку поштучно или партиями, иногда комплектами. Станки размещаются в последовательности операций технологического маршрута. Если технологические процессы обработки всех закрепленных за линией изделий удается полностью синхронизировать, то в организационном отношении линия работает как линия массового производства. Если процессы нельзя синхронизировать, то внедряется групповая прямоточная линия. Подбор изделий для закрепления за групповой непрерывно-поточной линией должен обеспечивать единство технологического маршрута и возможность синхронизации операций.

Групповое производство характерно изготовлением групп изделий различной конфигурации в специализированных производственных подразделениях. Различаются следующие организационные формы группового производства:

специализированное групповое рабочее место, т.е. рабочее место, предназначенное для изготовления группы изделий при общей наладке и отдельных подналадках в течение длительного интервала времени;

групповая поточная линия – многономенклатурная ленточная линия полного или частичного изготовления групп изделий на специализированных, групповых рабочих местах, расположенных в последовательности выполнения операций групповых технологических процессов для всех или большинства изделий;

участок группового производства, т.е. участок, предназначенный для совместного изготовления группы изделий на специализированных рабочих местах при групповой форме организации технологических процессов;

цех группового производства – это цех, состоящий в основном из участков группового производства и групповых поточных линий.

При подетальной специализации и групповой форме организации производства создаются подетально-групповые цехи, участки и поточные линии, в основе которых лежит конструктивно-технологическая классификация деталей, учитывающая не только общность их конструктивного оформления, но и общность технологических операций от их назначения. Это позволяет увеличивать серийность производства.

Многономенклатурные поточные линии применяются в цехах, изготавливающих изделия (заготовки, детали, узлы) широкой номенклатуры, причем количество каждого из них сравнительно невелико. Полная загрузка поточных линий в таких условиях производства достигается путем закрепления за ними нескольких технологически сходных наименований объектов и выполнения на каждом рабочем месте нескольких операций. переход от изготовления одного объекта к другому может осуществляться без переналадки оборудования – непереналаживаемые групповые линии (групповой поток), с переналадкой части или всех рабочих мест линии и с изменением режима ее работы – переналаживаемые переменно-поточные линии.