- •Содержание

- •1 Обоснование выбора материала и технологии термической

- •2 Разработка технологического процесса изготовления отливки

- •Техническое задание

- •Раздел 1.Обоснование выбора материала и технологии термической обработки деталей машин лесного комплекса Вариант 27

- •Раздел 2 Разработка технологического процесса изготовления отливок в разовой форме для деталей машин лесного комплекса Вариант 3

- •Раздел 3 Определение режимов резания при механической обработке отливок для деталей машин лесного комплекса Вариант 3

- •Введение

- •1 Обоснование выбора материала и технологий термической обработки деталей машин лесного комплекса

- •2. Разработка технологического процесса изготовления отливки в разовой форме для деталей машин лесного комплекса

- •3 Определение режимов резания при механической обработке отливки деталей машин лесного комплекса

- •Заключение

- •Раздел 1. Обоснование выбора материала и технологий термической обработки деталей машин лесного комплекса.

- •Раздел 2. Разработка технологического процесса изготовления отливки в разовой форме для деталей машин лесного комплекса.

- •Раздел 3. Определение режимов резания при механической обработке отливок для деталей машин лесного комплекса.

- •Список использованных источников

3 Определение режимов резания при механической обработке отливки деталей машин лесного комплекса

3.1 Выбор режущего инструмента

Для расточки глухого отверстия (d=140 мм,L=18,5 мм) выбирается расточный резец с главным углом в плане φ=91°.Для расточки отверстия с уступом в детали из чугуна СЧ20 с глубиной резанияt=0 мм, и твердостью 170HBвыбирается материал режущей части резца твердый сплавBK6.

Материал корпуса резца – сталь 45,сечение державки 20х30, длина 200 мм.

Геометрические элементы выбираются по

таблице 3.1 [23]:φ=60°,![]() =10°,Y=15°,d=10°,r=1,0

мм.

=10°,Y=15°,d=10°,r=1,0

мм.

![]() –

главный угол в плане (влияет на чистоту

обработанной поверхности и на износ

инструмента);

–

главный угол в плане (влияет на чистоту

обработанной поверхности и на износ

инструмента);

![]() –вспомогательный

угол в плане, влияющий на шероховатость

поверхности уменьшается и увеличивается

прочность вершины резца и снижает его

износ);

–вспомогательный

угол в плане, влияющий на шероховатость

поверхности уменьшается и увеличивается

прочность вершины резца и снижает его

износ);

Y– главный передний угол, оказывающий влияние на процесс режима резания (с его увеличением уменьшается деформация срезанного слоя, снижается усилие резания и расход мощности);

d–главный задний угол (уменьшает трение между задней поверхностью инструмента и поверхностью резания заготовки, уменьшает износ инструмента увеличение угла снижает прочность режущего лезвия);

r– радиус при вершине резца (уменьшает шероховатость обработанной поверхности).

3.2 Выбор подачи

Подача S – величина, перемещения режущей кромки резца в направлении движения подачи в единицу времени или за один оборот заготовки.

В зависимости от чистоты обработки поверхности заготовки подача выбираются по таблице 3.4 [23];при глубине резания t=0,8 мм S=0,35мм/об.

По паспортным данным станка определяется действительная подача S=0,35 мм/об. Станок 1К62

3.3 Определение скорости резания

Определение

скорости резания производится по формуле(3.1),проведем

расчет величины

![]() :

:

![]() (3.1)

(3.1)

![]() –скорость

резания, м/с;

–скорость

резания, м/с;

![]() –общий

коэффициент, учитывающий механические

свойства обрабатываемой заготовки;

–общий

коэффициент, учитывающий механические

свойства обрабатываемой заготовки;

m,

xv

,yv–

степенные показатели, влияющие на

скорость резания, определяются по

таблице 3.5[23];

Cv =292,при S=0,35мм/об;

xv =0,15;

yv =0,10;

m =0,2;

Т–стойкость резца, Т=60мин;

![]() –общий

поправочный коэффициент, равный

произведению поправочных коэффициентов,

учитывающих изменение условий обработки.

Определяется по формуле (3.2),проведем

расчет величины

–общий

поправочный коэффициент, равный

произведению поправочных коэффициентов,

учитывающих изменение условий обработки.

Определяется по формуле (3.2),проведем

расчет величины ![]() :

:

![]() ,

(3.2)

,

(3.2)

Где

![]() –поправочныйкоэффициент,

учитывающий влияние свойств обрабатываемого

материала на скорость резания. Определяется

по формуле (3.3),проведем расчет величины

–поправочныйкоэффициент,

учитывающий влияние свойств обрабатываемого

материала на скорость резания. Определяется

по формуле (3.3),проведем расчет величины

![]() :

:

![]() =

=![]() (3.3)

(3.3)

![]() –поправочный

коэффициент, учитывающий влияние

качества заготовки на скорость резания,

–поправочный

коэффициент, учитывающий влияние

качества заготовки на скорость резания,

![]() =0,75;

=0,75;

![]() –поправочный

коэффициент, учитывающий изменение

вспомогательного угла в плане,

–поправочный

коэффициент, учитывающий изменение

вспомогательного угла в плане,

![]() =0,7;

=0,7;

![]() –поправочный

коэффициент, учитывающий изменение

главного угла в плане,

–поправочный

коэффициент, учитывающий изменение

главного угла в плане,

![]() =1,0;

=1,0;

![]() –поправочный

коэффициент, учитывающий влияние сечения

державки резца

–поправочный

коэффициент, учитывающий влияние сечения

державки резца![]() =0,73;

=0,73;

![]() –поправочный

коэффициент, учитывающий влияние

материала режущего инструмента на

скорость резания ,

–поправочный

коэффициент, учитывающий влияние

материала режущего инструмента на

скорость резания ,![]() =0,94.

=0,94.

Подставляя известные значения, получим:

![]()

![]() .

.

По рассчитанной скорости резания

определяется частота вращения шпинделя.

Определяется по формуле (3.4),проведем

расчет величины

![]() :

:

![]() (3.4)

(3.4)

Где

![]() –частота

вращения шпинделя, об/с;

–частота

вращения шпинделя, об/с;

d–диаметр обрабатываемой поверхности, мм.

![]()

Полученная частота вращения корректируется

по паспортным данным станка, при этом

паспортная величина должна быть больше

расчетной величины

![]() .

.

![]() .

.

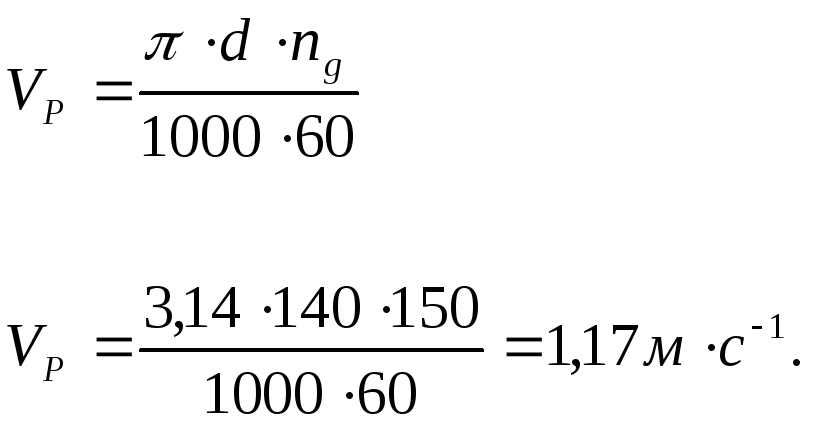

Действительная скорость резания

определяется по формуле (3.5), проведем

расчет величины

![]() :

:

(3.5)

(3.5)

3.4 Определение силы резания

Вертикальная составляющая силы резания

(Pz

H,) действует в

плоскости резания в направлении главного

движения и определяется по формуле

(3.6), проведем расчет величины![]() :

:

![]() (3.6)

(3.6)

где Cp= общий коэффициент, учитывающий физико-механические свойства обрабатываемого материалаCp= 92

Степенные показатели Хр,Yр,Zр

Хр= 1,0;

Yр = 0,8;

Zр= 0.

Кр– общий поправочный коэффициент,

равный произведению поправочных

коэффициентов, учитывающих изменение

условий обработки. Определяется по

формуле (3.7), проведем расчет величины![]() :

:

![]() (3.7)

(3.7)

где Km– поправочный коэффициент, учитывающий

изменение механических свойств

обрабатываемого материала на силу

резания. Определяется по формуле (3.8),

проведем расчет величины![]() :

:

![]() (3.8)

(3.8)

![]()

![]() –

поправочный коэффициент, учитывающий

влияние углов заточки резца на силу

резания,

–

поправочный коэффициент, учитывающий

влияние углов заточки резца на силу

резания,

![]()

![]()

3.5 Определение мощности резания

Мощность резания определяется по формуле

(3.9), проведем расчет величины

![]() :

:

![]() (3.9)

(3.9)

где PZ= 29,98H– сила резания,

Vg=1,1 м/с – скорость резания.

![]() .

.

Проверяем расчетное значение мощности

по мощности привода при условии

![]() .

Мощность на шпинделе определяется по

формуле (3.10), проведем расчет величины

.

Мощность на шпинделе определяется по

формуле (3.10), проведем расчет величины![]() :

:

![]() (3.10)

(3.10)

где NМ= 0,39 кВт – мощность двигателя,

= 0,75 – коэффициент полезного действия.

![]() .

.

Условие

![]() выполняется.

выполняется.

3.6 Определение машинного времени

Для обработки машинное время определяется

по формуле (3.11), проведем расчет величины

![]() :

:

![]() (3.11)

(3.11)

Где

![]() –машинное

время обработки, с;

–машинное

время обработки, с;

L–расчетная длина, мм. Определяется по формуле (3.12), проведем расчет величиныL:

L=l+a+b, (3.12)

l= 18,5 мм – длина обрабатываемой поверхности,

а–величина врезания, мм. Определяется по формуле (3.13), проведем расчет величины а:

а = tctgφ; (3.13)

а=0,8 ctg60 = 1,38 мм;

b–величина перебега резца,b=1 мм;

i–число проходов, i=1.

![]()

![]() [23].

[23].

![]()