- •Содержание Оглавление

- •1. Назначение детали

- •Общие сведения

- •Механические свойства Механические свойства при повышенных температурах

- •Физические свойства

- •2.Характеристика поверхностей

- •3. Тип производства.

- •4.Выбор исходной заготовки

- •5. Определение припусков

- •6.Расчет режимов резания.

- •7. Составление технологического процесса.

- •8. Расчет мерительного инструмента.

- •9.Описание и принцип работы приспособления.

- •10 . Литература

6.Расчет режимов резания.

Исходные данные:

Операция:

черновое точение поверхности диаметром

55p6;

диаметр заготовки

=

65 мм, материал заготовки – сталь 45 (ГОСТ

1050 – 88) с приделом прочности

=

65 мм, материал заготовки – сталь 45 (ГОСТ

1050 – 88) с приделом прочности

=

610 Мпа; вид заготовки – поковка, полученная

ковкой на ТКМ.

=

610 Мпа; вид заготовки – поковка, полученная

ковкой на ТКМ.

Выбор режущего элемента:

Для

чернового точения принимается резец с

пластиной твердого сплава Т15К10 (ГОСТ

18879 – 73) с державкой 16 х 25 мм, главный

угол в плане

= 90

= 90 ,

передний угол

,

передний угол

угол наклона режущей кромки

угол наклона режущей кромки радиус

при вершинеR=1

мм.

радиус

при вершинеR=1

мм.

Определение глубины резания

При черновом точении и отсутствии ограничений по мощности токарного станка, жесткости СПИД глубина резания определяется по формуле (1):

,

мм

,

мм

где

=

65 ,мм – диаметр заготовки;

=

65 ,мм – диаметр заготовки;

=

50, мм – диаметр поверхности после

чернового точения.

=

50, мм – диаметр поверхности после

чернового точения.

=

7.5, мм

=

7.5, мм

Выбор подачи

При черновом точении принимается максимально допустимая подача по мощности станка, жесткости СПИД , прочности режущей пластины и державки резца. Рекомендуемые подачи составляют 0,5-0,9 мм/об. В данном случае принимаем S = 0,6 мм/об.

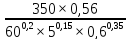

Расчет скорости резания

Она определяется по эмпирической формуле:

V=

=

95.1 м/мин

=

95.1 м/мин

где

– коэффициент;

– коэффициент;

Т = 60 мин - стойкость резца;

t = 7,5 мм – глубина резания;

S = 0,6 мм/об – подача;

m, x , y – показатели степени.

Значения коэффициента и показателей для данного случая таковы:

;

m

= 0,2; x

= 0,15; y

= 0,35.

;

m

= 0,2; x

= 0,15; y

= 0,35.

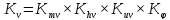

Коэффициент

является произведением коэффициентов,

учитывающих влияние материала заготовки

является произведением коэффициентов,

учитывающих влияние материала заготовки ,

состояние поверхности заготовки

,

состояние поверхности заготовки ,

материала инструмента

,

материала инструмента ,

угла резца в плане

,

угла резца в плане .

.

Значение

коэффициента

можно определить из выражения:

можно определить из выражения:

;

;

где

,

,

;

;

Мпа

– придел прочности материала детали

( сталь 45, ГОСТ 1050 – 88);

Мпа

– придел прочности материала детали

( сталь 45, ГОСТ 1050 – 88);

В

данном случае

= 1

= 1 =

1,23;

=

1,23;

Отсюда:

V=

=

= =82м/мин

=82м/мин

Определение частоты вращения

n

=

где V= 82м/мин – скорость резания;

=

55 мм – диаметр чернового точения.

=

55 мм – диаметр чернового точения.

n

=

Ближайшая

частота вращения шпинделя токарно –

винторезного станка 16К, на котором

обрабатывается деталь составляет

=

500

=

500 .

.

Тогда действительная скорость резания будет равна:

=

= ;

;

=

= .

.

Определение силы резания

Сила

резания раскладывается на составляющие

по осям координат

– тангенциальная составляющая,

– тангенциальная составляющая,

– осевая.)

– осевая.)

Они определяются по следующей формуле:

=

10

=

10 ,

Н

,

Н

где

– постоянная и показатели степени.

– постоянная и показатели степени.

В данном случае имеем:

-

для

:

: =

300,

=

300, ,

, ,

,

-

для

,

, ,

,

-

для

:

:

,

, ,

,

=

= ,

поправочный коэффициент, учитывающий

условия резания.

,

поправочный коэффициент, учитывающий

условия резания.

,

где

n

= 0,75

,

где

n

= 0,75

Величина коэффициентов для составляющих силы резания:

-

для

:

: =

0,89,

=

0,89, ,

, ,

,

-

для

=

0,5,

=

0,5,

,

, ,

,

-

для

:

:

,

, ,

,

=

0,86

=

0,86

=

0,86

=

0,86

=

0,86

=

0,86

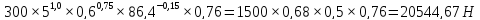

Отсюда вычисляем:

=

10×

=

10× ;

;

10

10 2430

2430 8056, Н;

8056, Н;

10

10 46108,

23Н.

46108,

23Н.

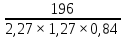

Определение мощности резания:

=

=

где

–наибольшая

составляющая силы резания,в данном

случае

–наибольшая

составляющая силы резания,в данном

случае

;

;

=

0,75

– кпд станка;

=

0,75

– кпд станка;

=

86,4

– действительная скорость резания.

=

86,4

– действительная скорость резания.

=

6,64,

кВТ

=

6,64,

кВТ

Мощность

двигателя станка

=10

кВт

=10

кВт

Таким образом мощность резания не превышает мощности двигателя станка.

( =6,64,

кВТ

=6,64,

кВТ =10

кВт)

=10

кВт)

Проверка прочности державки резца:

На резец действует изгибающая нагрузка от вертикальной составляющей силы резания

=

= ,

Н

,

Н

где

– допустимая вертикальная составляющая

силы резания, Н;

– допустимая вертикальная составляющая

силы резания, Н;

l= 0,04 м. – вылет резца;

B= 0,016 м. – высота державки резца;

H=0,025 – ширина державки резца

–допустимое

напряжение.

–допустимое

напряжение.

=

= =

6250, Н

=

6250, Н

Максимальное

значение силы резания

,что

меньше дополнительной нагрузки на

державку резца.

,что

меньше дополнительной нагрузки на

державку резца.