- •Раздел 1. Металлорежущие станки.

- •Раздел 2. Технологическое оборудование автоматизированных производств.

- •Раздел 1. Металлорежущие станки.

- •1.1 Формообразование на станках.

- •1.2 Основы кинематической настройки станков

- •2. Токарные станки. Общие сведения

- •3. Сверлильные и расточные станки

- •3.1. Вертикально-сверлильные станки.

- •3.2. Радиально-сверлильные станки.

- •3.3. Специальные и специализированные станки

- •3.4. Расточные станки.

- •3.5.Универсальные расточные станки

- •3.6. Горизонтально-расточные станки

- •4. Станки фрезерной группы. Общие сведения

- •4.1 Консольно-фрезерные станки

- •4.2. Бесконсольные фрезерные станки

- •4.4. Карусельно-фрезерные станки.

- •5.1. Строгальные станки.

- •6. Шлифовальные станки.

- •6.1. Круглошлифовальные станки.

- •6.2. Бесцентровые круглошлифовальные станки

- •6.3. Внутришлифовальные станки

- •6.4. Плоскошлифовальные станки - проработать самостоятельно.

- •7. Зубообрабатывающие станки

- •8. Резьбооборабатывающие станки.

- •8.1. Резьбонакатные станки

- •9. Агрегатные станки.

- •10. Станки для электрофизических и электрохимических методов обработки

- •10.1 Общие сведения и методы обрбаботки

- •Основные технические характеристики некоторых эхфкмо

- •11.2. Основные типы станков с чпу

- •12.1. Этапы подготовки управляющих программ

- •12.2. Расчет управляющих программ

- •Сверлильно-фрезерно-расточном станке.

- •2.1. Координаты опорных точек детали

- •12.3. Кодирование и запись управляющих программ

- •Структура и формат управляющей программы

- •Структура управляющей программы

- •3.1. Основные характеристики шпиндельных опор

- •13.1. Конструкция шпиндельного узла

- •13.1. Передние концы шпинделей

- •13.2. Опоры качения

- •3.9. Типовые схемы конструкций шпиндельных узлов с опорами качения

- •13.3. Опоры скольжения для шпинделей

- •13.4. Расчет шпиндельных узлов

- •14. Привод подачи

- •14.1. Выбор электродвигателя

- •14.2. Тяговые устройства привода подач

- •3.7. Станки сверлильно-расточной группы с чпу

6.4. Плоскошлифовальные станки - проработать самостоятельно.

7. Зубообрабатывающие станки

Методы обработки зубчатых колес. Существуют два метода нарезания зубчатых колес:

а) метод копирования;

б) метод обката;

Метод копирования. При обработки методом копирования впадина зубчатого колеса образуется инструментом, профиль режущих кромок которого выполнен по форме впадины нарезаемого колеса. А поскольку профиль зуба колеса зависит от модуля-m, числа зубьев-z, и коэффициента смещения исходного контура-x, то для обработки каждого зубчатого колеса одного m, но с разными z, x требуется свой режущий инструмент.

К данному методу относятся:

а) фрезерование зубьев модульными дисковыми фрезами;

б) фрезерование пальцевыми фрезами; в) зуборезные головки (строгание профильными резцами);

г) обработка протяжками;

д) шлифование профильными кругами.

Первые два метода применяют чаще всего в единичном производстве.

При обработке дисковыми фрезами колес одного модуля, но с различным числом зубьев применяют набор фрез из 8, 15 или 27 шт. Одной фрезой обрабатывают несколько колес с разными числами зубьев (заведомо неточно).

Обработка протяжками и зуборезными головками применяется в условиях крупносерийного и массового производства.

Метод обката. При обработке зубчатых колес методом обката в процессе нарезания зубьев воспроизводится работа какой-либо зубчатой пары (реечной, червячной, конической). Формирование боковых поверхностей происходит при последовательном изменении положений режущих кромок инструмента в процессе огибания.

Метод обката обеспечивает высокую производительность и точность нарезания, возможность одним инструментом обработать зубчатые колеса одного модуля с любым числом зубьев и коэффициентом смещения исходного контура.

Классификация зубообрабатывающих станков.

Станки различают:

по виду обработки и инструменту: зубодолбежные, зубофрезерные, зубострогальные, протяжные, зубошевинговальные, зубошлифовальные;

по назначению: для нарезания цилиндрических колес с прямым и винтовым зубом; для шевронных колес, для нарезания конических колес с прямыми и круговыми зубьями; червячных колес, зубчатых реек и т.д.;

по точности и степени шероховатости нарезаемых зубьев: для предварительного нарезания зубьев; для чистовой обработки зубьев; для доводки рабочих поверхностей зубьев.

Станки, работающие по методу обката, в обкаточном движении имитируют какое либо зубчатое зацепление (зацепление двух винтовых колес со скрещивающимися осями, зубчатое колесо и рейку). При этом может имитироваться как вся инструментальная рейка ( например при зубофрезеровании) и процесс обработки наиболее производителен, так и один зуб или впадина инструментальной рейки ( см. зубошлифование коническим кругом, обработку конических колес). В этом случае после того как инструмент, имитирующий один зуб или впадину инструментальной рейки выйдет за пределы активной части линии зацепления (рис. 7.3б) необходимо отвести инструмент, вернуть его на активную часть линии зацепления и выполнить делительный поворот.

Самостоятельно проработать: Колев стр. 134...137.

КИНЕМАТИЧЕСКАЯ СТРУКТУРА И НАЛАДКА ЗУБОФРЕЗЕРНЫХ СТАНКОВ.

Эти станки работают по методу обката и в обкаточном движении имитируется зацепление двух винтовых колес со скрещивающимися осями Рис. 7.За. При этом угол скрещивания осей фрезы и колеса показан на рис. 7.3в.

|

|

|

|

На этих станках обрабатывают:

Прямозубые; и косозубые колеса наружного зацепления;

Червячные и храповые колеса.

Эти станки могут иметь бездифференциальную и дифференциальную структуры. Бездифференциальные станки применяются крайне редко.

Кинематическая схема зубофрезерного станка приведена на рис. 7.4.

|

|

Обработка прямозубых колес.

1. Цепь главного движения. Она определяет скорость резания при обработке.

Конечные звенья (К.3.) эл. дв. - фреза

Расчетные перемещения (Р.П.) n мин -1об. дв.М1 – n мин-1 об. фрезы

Уравнение кинематической цепи (У.К.Ц.): n об.дв. М1 * i v = n об фрезы

Формула настройки (Ф.Н.): i= n об. фр./ n об. дв.М1 *icv

Где n об. фр. = 1000 *V рез./ D фр.

Цепь настраивается приближенно, так как погрешность настройки не влияет на точность профилирования, а влияет только на производительность.

2. Цепь деления (обката). Она служит для получения эвольвентного профиля. Эта цепь связывает вращение нарезаемого колеса и фрезы (В2 и В1).

К.З фреза - заготовка

Р.П. 1 об, фрезы – Кф/Z об. заготовки

где Кф - число заходов червячной фрезы, т.е. при повороте однозаходной фрезы на один оборот заготовка повернется на один угловой шаг или на 1/Z долю оборота.

У.К.Ц 1 об.фр.*i диф *iобк. *iconst = Кф/Z

Где i диф -передаточное отношение суммирующего механизма-дифференциала;

iобк - передаточное отношение гитары обката (деления);

iconst -- передаточное отношение постоянных передач.

Р.Ф, iобк = Кф/(Z * i диф. *iconst)

Погрешность настройки влияет на точность профилирования, поэтому кинематическая цепь настраивается точно.

Цепи подач. Различают продольную (вдоль оси заготовки), тангенциальную (вдоль оси фрезы) и радиальную (по отношению к заготовке) подачи. Продольная подача служит для распространения формообразования поверхности зуба на всю ширину колеса. Тангенциальная и радиальная подачи распространяют обработку на весь профиль зуба. Радиальная подача позволяет установить заданное межосевое расстояние в передаче фреза-нарезаемое колесо. Цепь тангенциальных подач настраивают для получения равномерного износа зубьев фрезы или при обработке червячных колес.

3. Цепь вертикальной подачи (П3 *)

К.З заготовка - фрезерный суппорт

Р.П. 1 оборот заготовки —> S в (мм/об)

У. К. Ц 1 *is * iconst * Рхв* = S в (мм/об )

Р.Ф. is = Sв/(Рхв* iconst )

Sв выбирается из справочников в зависимости от материала заготовки, требуемой степени точности и т.д. Погрешность настройки не влияет на точность профилирования.

ОБРАБОТКА КОСОЗУБЫХ КОЛЁС.

При обработки косозубых колес необходимы те же движения, что и при обработке прямозубых колес. Но соотношения между частотами вращения фрезы и заготовки несколько иное, т.к. для образования винтового зуба требуется дополнительное вращение стола с заготовкой.

Вывод расчетных перемещений (см. рис, 7.3г). Развертка косозубого колеса (Рис. 7.3г).

DEF - развертка винтовой линии (стружечной канавки)

При нарезании прямозубых колес за один оборот заготовки перемещается в вертикальном направлении на Sв (из точки А в точку А1) .

При

нарезании косозубых колес фреза

переместиться из точки А в точку B1,

при этом заготовка должна дополнительно

повернуться по дуге на величину А1

В1.

Длину дуги А1

В1

определим

из подобия DEF

и Е А1

В1

А1

В1

изDEF Pz = πd ctgβ = π* mt*z* ctgβ = π* mt*z* cosβ/sinβ

но mt = m/cosβ

тогда Рz = π* m*z*/sinβ ; z - число зубьев колеса; mt-торцовый модуль.

Если фреза пройдет путь равный АD (Рz), то заготовка должна сделать один дополнительный оборот. При этом фреза сделает z/к оборотов.

Если вертикальная подача равна Sв, а ширина колеса равна Рz, то за время перемещения фрезы относительно заготовки на величину Рz стол с заготовкой сделает Рz/Sв оборотов. Тогда фреза при нарезании прямозубого колеса совершит (Рz/Sв)/(k/z) оборотов.

При нарезании косозубого колеса фреза должна сделать число оборотов

n + nдоп =( Рz/Sв)/(z/k)+- (z/k)

таким образом Р. П . для заготовки и фрезы будет

Pz/Sв об. стола → =( Рz/Sв)/(z/k)+- (z/k)

Умножая уравнение на Sв/Рz получим расчетные перемещения, отнесенные к одному обороту стола: 1 об. стола → z/k + z/k * Sв/Pz об. фрезы движение В3 на рис.

"+" - соответствует одноименному направлению винтовой нарезки фрезы и колеса ;

-“ - нарезки разноименные.

Эта формула - частный случай настройки цепи дифференциала при Sв = РХо. Первое слагаемое z/к настраивается с помощью гитары деления, второе слагаемое z/k * Sв/Pz цепью дифференциала. Возможна и бездифференциальная настройка.

Цепь дифференциала см. методичку Бушуев т2 стр.415-416.

Диагональное фрезерование.

Зуборезный инструмент очень сложный и дорогостоящий,, стоимость инструмента cоставляет около 50% стоимости зубофрезерной операции. Поэтому мероприятия, направленные на повышение стойкости занимают важное место при эксплуатации зубофрезериых станков.

Зубья червячных фрез изнашиваются неравномерно. Максимальный износ наблюдается у трех-четырех зубьев. Для более полного использования фрезы необходимо осуществлять осевую передвижку фрезы вдоль оси.

Рис. Схема зубонарезания методом диагональной подачи.

Когда фреза пройдет вдоль своей оси путь 1р, а по вертикали путь В, стол станка сделает 1р/Sо ~ В/Sв оборотов, отсюда Sо = Sв (1р/В)

где Sв - вертикальная подача, мм/об.

Sо - осевая подача, мм/об.;

В - ширина колеса, мм.

Общий случай нарезания цилиндрических колес.

Рис. Нарезание косозубого колеса при движении фрезы по двум осям.

Нарезаемое колесо будет получать сумму трех движений.

Первое В2 - как при работе червячной пары (движение обкатки или деления (см. формулу)).

Второе В3 для получения винтового направления зубьев заготовка получает дополнительный поворот, обеспечивающий совмещение направления зубьев нарезаемого колеса и фрезы (см. формулу настройки дифференциала).

Третье В4 заготовка получает дополнительное вращение как при работе в реечной паре.

Уравнение кинематического баланса

В данном случае требуется сложная дифференциальная настройка станка.

Обработка червячных колес.

Червячная фреза для изготовления червячных колес при равенстве основных параметров с червяком имеет увеличенную высоту головки зуба (до размеров ножки колеса ).

Червячные колеса могут быть нарезаны двумя способами: радиальной подачей фрезы или осевой (тангенциальной) подачей фрезы. В обоих случаях ось фрезы устанавливают перпендикулярно оси заготовки и в средней плоскости нарезаемого червячного колеса.

Схемы нарезания колес [см. ]

Нарезание червячных колес методом радиальной подачи.

Червячная фреза получает главное вращательное движение В1 и перемещение в направлении 11 (радиальная подача). Заготовка - вращение согласованное с вращением червячной фрезы.

Уравнение кинематического баланса получим приняв в системе 3,7 уравнение 3,7.2 и 3.7 приравняли к нулю

пф о 6. фрезы —> пФ Кф/z + 12 /mz об, заготовки

ЗУБОДОЛБЁЖНЫЕ СТАНКИ.

При нарезании воспроизводится работа пары цилиндрических колес с параллельными осями, одно из которых превращено в инструмент - долбяк (см. рис. 7.1в).

В начале нарезания зубьев при согласованном вращении заготовки и долбяка (движение обката) происходит радиальное врезание долбяка (или заготовки) до полной глубины резания (участок 1-2 на рис. 7.1 г). Для получения полностью обработанных зубьев на всей окружности заготовка должна после этого сделать полный оборот. Резание происходит только при прямом ходе долбяка, а при обратном холостом ходе шпиндель долбяка или стол несколько отводится, образуя зазор между инструментом и заготовкой для устранения трения задних поверхностей долбяка во впадине нарезаемого колеса.

Производительность зубодолбления меньше чем зубофрезерования. Поэтому зубодолбление применяют в основном в тех случаях, когда зубофрезерование применить нельзя, например, при обработке блочных колес и цилиндрических колес внутреннего зацепления.

|

|

ОБРАБОТКА КОСОЗУБЫХ КОЛЁС.

Настройка станка на нарезание косозубых колес не отличается от обычной. Но в этом случае устанавливают копиры с винтовой направляющей, которые сообщают долбяку дополнительное вращение рис. 7.1в. Угол наклона зубьев долбяка должен равняться углу наклона зубьев нарезаемого колеса и иметь направление;

а) разноименное, при нарезании колес наружного зацепления;

б) одноименное, при нарезании колес внутреннего зацепления.

Если Р и Ркп - соответственно шаги винтовой линии нарезаемого колеса и копира, а Zд и Z - число зубьев долбяка и колеса, то

Ctgβ = P/d = P/(π*m*z) = Pкп/(π*m*zд)

или Ркп = Р * Zд/Z

С изменением угла наклона зубьев колеса должны измеряться как винтовые направляющие, так и долбяки (с данным углом наклона винтовой линии β), т.е. этот метод менее универсален по сравнению с зубофрезерованием.

Структура и наладка зубодолбежных станков.

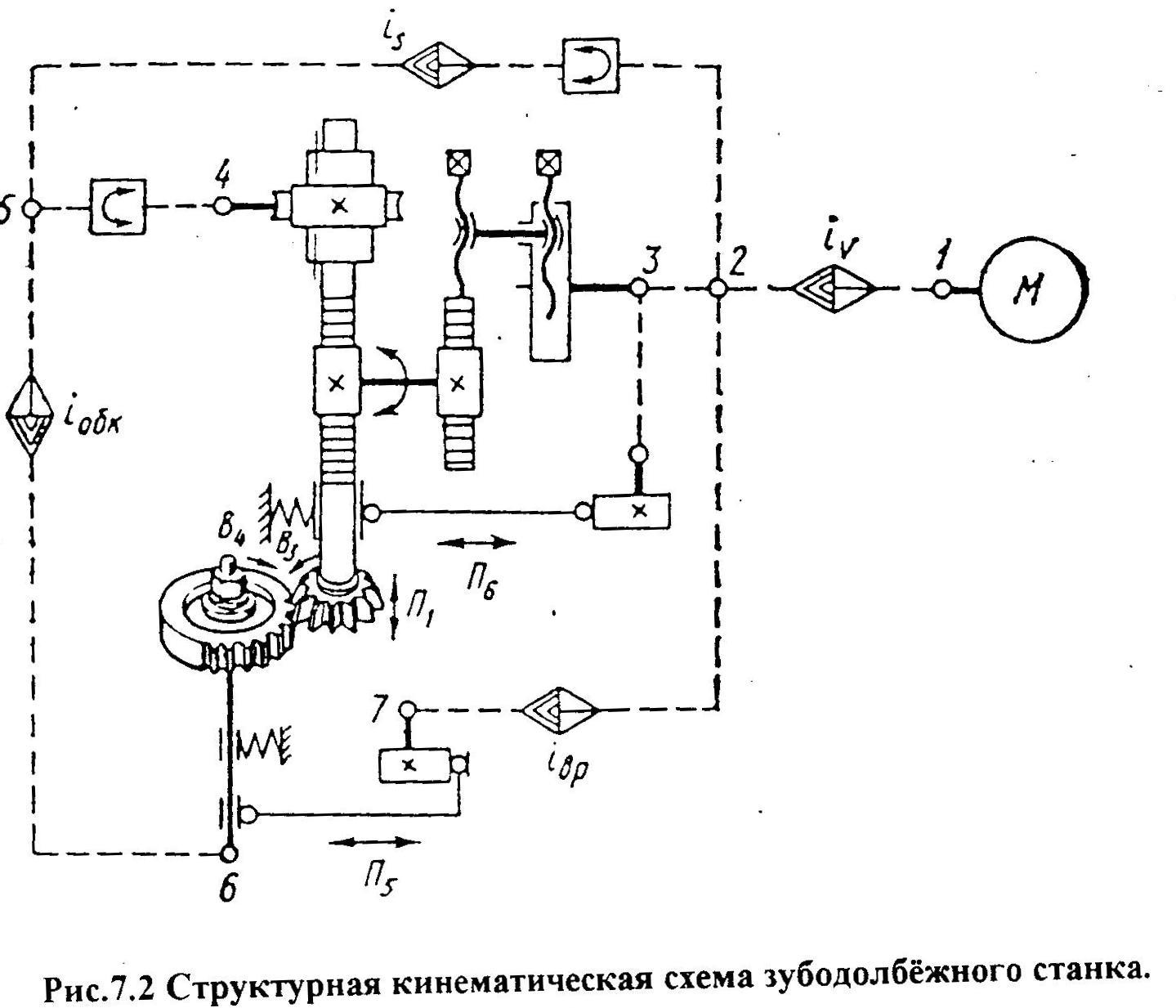

Структурная схема зубодолбежных станков приведена на рис 7.2.

1 - кривошипный диск D; 2 - шатун; 3 - зубчатый сектор; 4 - штоссель долбяка; 5 - долбяк; 6 - заготовка.

1. Цепь главного движения (П1). Главное движение - прямолинейное, возвратно-поступательное перемещение долбяка (количество двойных ходов в мин.).

К.3 эл.дв. (кривошипный диск) - долбяк

Осуществляется по цепи М – iv - 2 - 3 - кривошипный механизм - шпиндель.

Р. П. n мин-1 об.дв. - n мин-1 об., кривошипного диска – n дв. ходов в мин. долбяка.

У . К . Ц . n мин-1 об.дв*iv*iconst= n дв. ходов в мин долбяка

Р.Ф. iv = n дв. ходов в мин долбяка./ . n мин-1 об.дв*iconst

Где n дв. ход. д. = 1000 V/2 L = 1000 Vрез./2(lврезания+В + lперебега)

Изменение длины хода I, производится путем изменения длины шатуна 2 рис.

Погрешность настройки цепи влияет только на производительность, но не влияет на точность формообразования.

2 . Цепь деления (В2 – В3). Обеспечивает согласованное вращение долбяка и заготовки.

К.З. долбяк - заготовка ( показать на рис 7.2 В2)

по цепи: долбяк - iчерв. – 4- 5 – iобк - 6 - заготовка Р.П. 1 / Zд об. дол . - 1 /Z об заготовки У.К.Ц. 1/Zд* iconst*iобк = 1/Zк

Р.ф. iобк = Zд/(Zк* iconst)

Погрешность настройки —> О, т.к. влияет на точность формообразования. Цепь настраивается точно.

3. Цепь круговых подач (В2). Под круговой подачей в этих станках понимается перемещение в мм по дуге начальной окружности долбяка за один его двойной ход.

1 дв.ход ползуна-Sдуг/(π*m*zдол) (см Пуш стр49)

Численное значение круговой подачи выбирается по справочникам в зависимости от условий обработки (точность колеса, материала колеса» инструмента и т.д.). Погрешность настройки не влияет на точность формообразования, а влияет на величину огранки (шероховатости).

Помимо рассмотренных формообразующих движений, необходимо еще одно движение, обеспечивающее врезание долбяка в заготовку на высоту зуба рис. . Это движение называется радиальной подачей и осуществляется обычно от специальных дисковых кулачков по цепи 2 – iвр - кулачок – 6.

Движение П6 отвод инструмента от заготовки во время холостого хода.

Реверс обката. Для снижения шероховатости и повышения точности обрабатываемой поверхности, а также для увеличения срока службы долбяка (т, к. износ по ведущей и ведомой сторонам разный) рекомендуется после 130-180 мин, непрерывной работы менять направление обката.

Станки для финишной обработки цилиндрических зубчатых колес.

Для

повышения точности и чистоты боковых

поверхностей зубьев колес применяют

следующие способы отделочной обработки:

при твердости доHRCэ 35

обкатка, шевингование, приработка; для

термически обработанных (закаленных)

колес: обкатка, шлифование, притирка,

приработка, зубохонингование, полирование,

35

обкатка, шевингование, приработка; для

термически обработанных (закаленных)

колес: обкатка, шлифование, притирка,

приработка, зубохонингование, полирование,

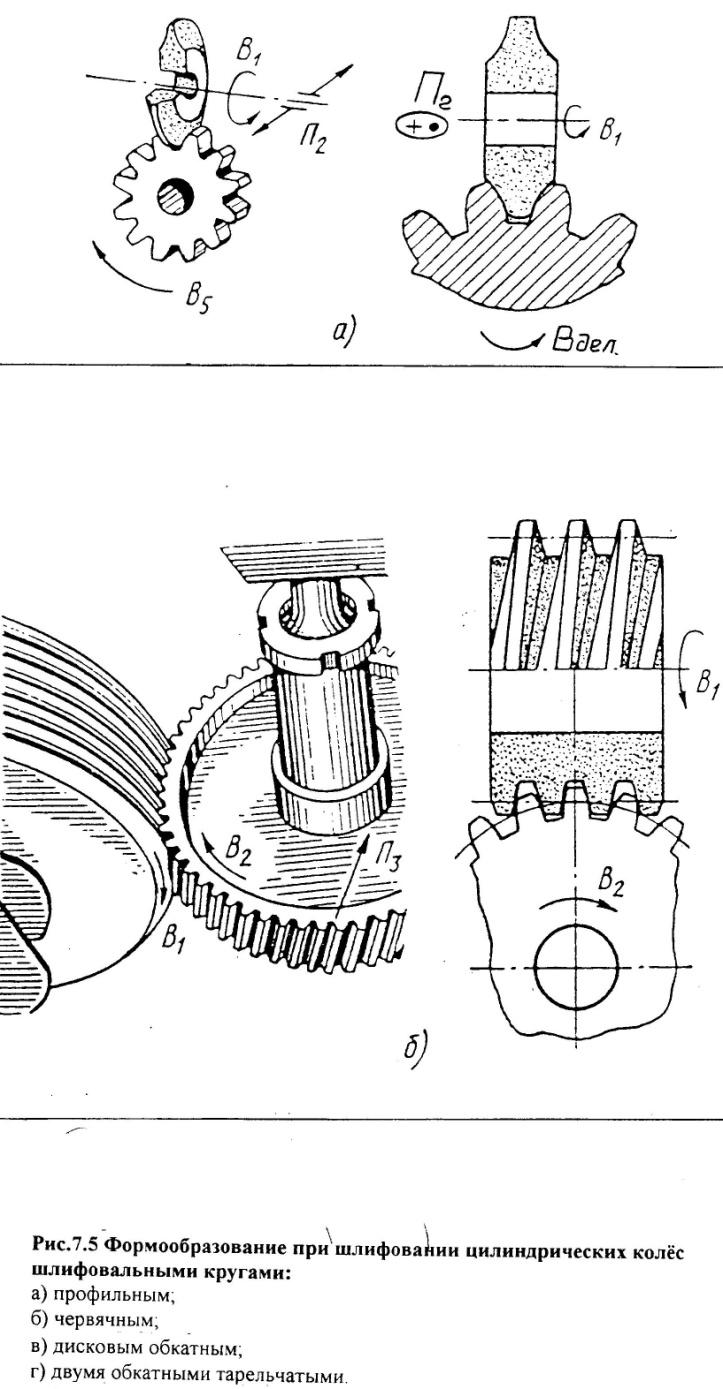

Шлифование зубьев является наиболее распространенным способом отделочной обработки точных закаленных зубчатых колес. При этом способе отделки можно получить 5-7-ю степень точности зубьев с высокой чистотой обработанной поверхности. Шлифование зубьев производят методом копирования или обката.

При шлифовании по методу копирования применяют фасонные шлифовальные круги с профилем, соответствующим профилю впадины (рис.7,5 а).

Шлифование по методу обкатки производится несколькими способами.

Обработка шлифовальным кругом, выполненным в виде абразивного червяка (Рис. 7.56) - этот способ является наиболее производительным, так как обработка производится непрерывно. Кинематическая структура и настройка станка аналогичны кинематической структуре и настройке зубофрезерного станка, работающего червячной фрезой.

Обкатные дисковые и два тарельчатых круга в процессе формообразования образуют профиль зуба воображаемой рейки, по которой катится без скольжения шлифуемое колесо.

Шлифование одним дисковым шлифовальным кругом, рабочие поверхности которого при возвратно-поступательном движении образуют плоскости, соответствующие поверхности зубьев исходного контура одного зуба инструментальной рейки, см. рис. 7.5в.

Во время обработки шлифовальный круг получает главное вращательное В1 и возвратно-поступательное П2 движение вдоль оси колеса, а заготовка вращается вокруг своей оси В4 и одновременно прямолинейно перемещается П3. Поступательное перемещение заготовки согласовано с вращением так, что заготовка как бы катится по воображаемой инструментальной рейке. После того как шлифовальный круг выходит за пределы активной части линии зацепления обработка заканчивается. Шлифовальный круг отводится в радиальном направлении от заготовки. Возвращается в исходное положение, а заготовка совершает делительный поворот. После подвода заготовки к шлифовальному кругу начинается новый цикл шлифования следующей впадины.

Обработка двумя дисковыми шлифовальными кругами, образующими зуб производящей рейки, показан на рис.7.5 г. Принцип формообразования аналогичен описанному выше. Данный метод профилирования является наиболее точным т.к. тарельчатые круги имеют минимальную массу( по сравнению с червячным кругом), шпиндельный узел долго сохраняет точность ; положение профилирующей поверхности круга не меняется при правке.

|

|

|

ЗУБООБРАБАТЫВАЮЩИЕ СТАНКИ С ЧПУ

Из всех типов станков у зубообрабатывающих самые сложные кинематические связи. Замена механических связей электрическими позволяет:

повысить кинематическую точность станка. Устранить кинематические погрешности, вносимые зубчатыми передачами (гитарами деления, дифференциалами, т. д.) и погрешности расчета кинематических цепей, например, цепи дифференциала;

сократить время на расчеты и переналадку станков, т. к. отпадает необходимость в ручной установке сменных колес и т. д.;

повысить точность и производительность обработки, расширить технологические возможности оборудования.

Рис. 7.16. Схема автоматических циклов зуборезного станка: а — фрезерование с осевой подачей (попутной или встречной); б — фрезерование с ради альной подачей; в — фрезерование с тангенциальной подачей; г — диагональное фрезеро вание при согласовании осевой и тангенциальной подач; д — фрезерование зубьев с про дольной модификацией; е— осевое фрезерование методом единичного деления;

ж — изменение подачи при адаптивной обработке

Условные обозначения:

— автоматическое переключение на следующую позицию цикла;

—начало автоматического цикла;

— холостые движения рабочих органов;

—рабочая подача

Системами ЧПУ оснащаются все типы станков для производства как цилиндрических, так и конических колес.

Зубофрезерные станки. Общий вид базового станка, входящего в ГПМ, показан на рис. 7.15, а, кинематическая схема — на рис. 7.15, б. Станок имеет следующие управляемые координаты: X, Z — перемещения инструмента в горизонтальной (радиальная подача) и вертикальной (осевая подача) плоскостях; У — перемещение инструмента вдоль своей оси; В и С — вращение червячной фрезы и колеса. При наладке станка управляемыми координатами являются: А — поворот фрезерной головки; S и R — перемещения двухзахватного автооператора.

Циклы нарезания колес показаны на рис. 7.16. Наличие числового программного управления расширяет технологические возможности станков: возможно осуществление продольной модификации; обработка методом копирования и обката. Использование адаптивного управления позволяет при врезании и перебеге увеличивать подачу (рис. 7.16, ж), уменьшить машинное время и повысить точность обработки за счет стабилизации сил резания.