- •Раздел 1. Металлорежущие станки.

- •Раздел 2. Технологическое оборудование автоматизированных производств.

- •Раздел 1. Металлорежущие станки.

- •1.1 Формообразование на станках.

- •1.2 Основы кинематической настройки станков

- •2. Токарные станки. Общие сведения

- •3. Сверлильные и расточные станки

- •3.1. Вертикально-сверлильные станки.

- •3.2. Радиально-сверлильные станки.

- •3.3. Специальные и специализированные станки

- •3.4. Расточные станки.

- •3.5.Универсальные расточные станки

- •3.6. Горизонтально-расточные станки

- •4. Станки фрезерной группы. Общие сведения

- •4.1 Консольно-фрезерные станки

- •4.2. Бесконсольные фрезерные станки

- •4.4. Карусельно-фрезерные станки.

- •5.1. Строгальные станки.

- •6. Шлифовальные станки.

- •6.1. Круглошлифовальные станки.

- •6.2. Бесцентровые круглошлифовальные станки

- •6.3. Внутришлифовальные станки

- •6.4. Плоскошлифовальные станки - проработать самостоятельно.

- •7. Зубообрабатывающие станки

- •8. Резьбооборабатывающие станки.

- •8.1. Резьбонакатные станки

- •9. Агрегатные станки.

- •10. Станки для электрофизических и электрохимических методов обработки

- •10.1 Общие сведения и методы обрбаботки

- •Основные технические характеристики некоторых эхфкмо

- •11.2. Основные типы станков с чпу

- •12.1. Этапы подготовки управляющих программ

- •12.2. Расчет управляющих программ

- •Сверлильно-фрезерно-расточном станке.

- •2.1. Координаты опорных точек детали

- •12.3. Кодирование и запись управляющих программ

- •Структура и формат управляющей программы

- •Структура управляющей программы

- •3.1. Основные характеристики шпиндельных опор

- •13.1. Конструкция шпиндельного узла

- •13.1. Передние концы шпинделей

- •13.2. Опоры качения

- •3.9. Типовые схемы конструкций шпиндельных узлов с опорами качения

- •13.3. Опоры скольжения для шпинделей

- •13.4. Расчет шпиндельных узлов

- •14. Привод подачи

- •14.1. Выбор электродвигателя

- •14.2. Тяговые устройства привода подач

- •3.7. Станки сверлильно-расточной группы с чпу

6.2. Бесцентровые круглошлифовальные станки

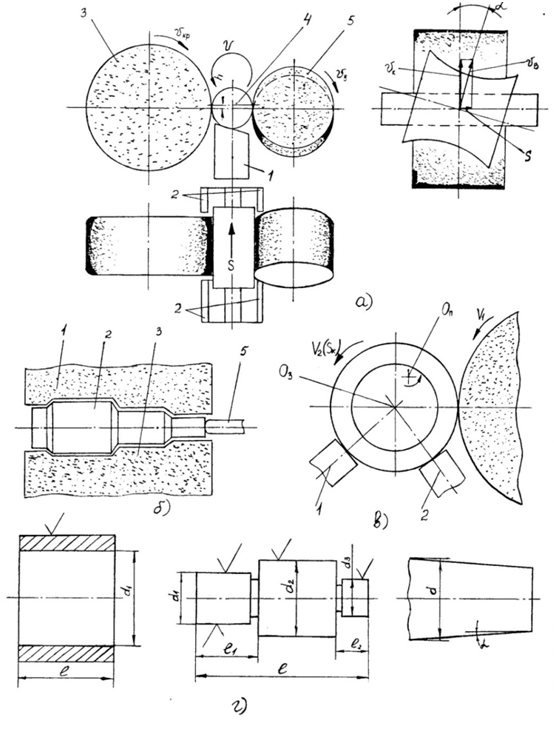

Метод бесцентрового круглого шлифования, по сравнению с центровым, обеспечивает возможность более производительного шлифования нежестких деталей и деталей бесцентровых отверстий, а также шлифование деталей с большими подачами благодаря наличию опоры на всей длине детали, на которую воздействует давление шлифовального круга. Способы шлифования показаны на рис.6.3.

Шлифовальный круг вращается со скоростью (30…60 м/с), а ведущий - с меньшей (0,2…1 м/с). Вследствие меньшей скорости вращения ведущего круга трение между ведущим кругом и обрабатываемой деталью больше, чем между деталью и шлифовальным кругом, поэтому ведущий круг вращает деталь со скоростью круговой подачи, а шлифовальный круг снимает припуск.

Наладка станка. При бесцентровом шлифовании обрабатываемая поверхность является одновременно базирующей. Поэтому большое влияние на форму и размеры детали оказывает положение детали и ее оси в зоне шлифования.

Метод продольной подачи. Ведущий круг (или опорный нож) устанавливают под углом 1,5...6 град. при предварительном и под углом 0...1,5 град. при окончательном шлифовании.

Окружная скорость ведущего круга Vв разлагается на две составляющие:Vи и S (S=V*cosα).

Vи - представляет скорость вращения детали (круговую подачу).

S - Представляет продольную подачу детали.

Для обеспечения цилиндричности, ось заготовки 3 должна располагаться выше центров кругов 1 и 2 примерно на 0,15…0,25 диаметра детали. Шлифующий круг (а при наклонном расположении ножа оба круга) заправляют по форме однополого гиперболоида вращения для обеспечения линейного контакта со шлифуемой поверхностью.

Рис. 6.3. Схема бесцентрового наружного шлифования:

а) на проход (с продольной подачей): 1 – опорный нож; 2 – направляющие линейки; 3,5 – шлифовальный и ведущий круги; 4 – заготовка.

б) врезное (с поперечной подачей): 1 – шлифовальный круг; 2 – заготовка; 3 – ведущий круг; 5 – выбрасыватель.

в) базирование на магнитных башмаках: 1,2 – башмаки; Оз – ось вращения заготовки; Оп – ось вращения патрона.

г) типовые поверхности, обрабатываемые на бесцентрово шлифовальных станках.

Кинематика станка (рис. 6.4). Главное движение В1 - вращение шлифовального круга 11 от электродвигателя М1.

Вращение ведущего круга В2 осуществляется от электродвигателя постоянного тока М2. Наладочное перемещение бабки ведущего круга 9 производит винтом 7.

Перемещение шлифовальной бабки П3. Ручное - от маховика Мх1 через червячную передачу на ходовой винт Р1. Толчковую подачу шлифовальной бабки производят рычагом через храповую собачку и храповое колесо и далее по кинематической цепи перемещения шлифовальной бабки.

Движение врезания шлифовальная бабка получает от гидроцилиндров ГЦ1 и ГЦ2. Ускоренный подвод осуществляется штоком гидроцилиндра ГЦ2. Поперечная подача осуществляется от гидроцилиндра ГЦ1, который перемещает клин 3, контактирующий со штоком гидроцилиндра ГЦ2, являющего продолжением винта Р3. Выхаживание происходит на упоре поз. 4 в конце поперечной подачи, когда прерывается контакт между клином и штоком гидроцилиндра ГЦ2.

Рис. 6.4. Структурная кинематическая схема бесцентрового шлифовального станка: 1 – механизм толчковой подачи; 2 – шлифовальная баба; 3 – копир; 4 – жесткий упор; 5 – механизм, быстрого перемещения шлифовальной бабки; 6 – механизм правки шлифовального круга; 7 – винт ручного перемещения; 8 – механизм правки ведущего круга; 9 – бабка ведущего круга; 10 – ведущий круг; 11 – шлифовальный круг.