17-03-2012_18-49-42(1) / Лекции ТЭЗ

.pdf

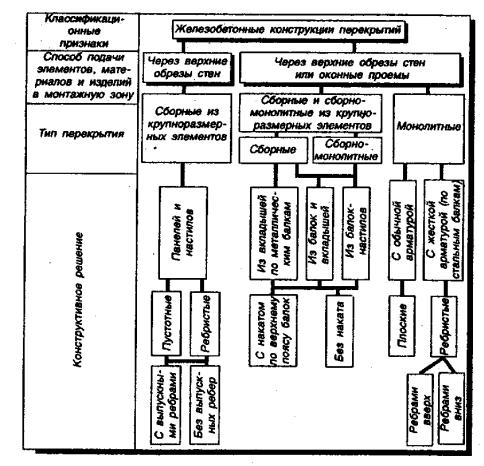

Классификация сборных железобетонных элементов междуэтажных перекрытий выглядит следующим образом:

1)крупнообъемные (крупноразмерные) массой от 500 до 2000 кг;

2)среднеобъемные (среднеразмерные) массой от 200 до 500 кг;

3)мелкообъемные (мелкоразмерные) массой до 200 кг.

Следует иметь ввиду, что целесообразность применения сборных железобетонных конструкций (особенно средне- и крупноразмерных) при реконструкции зданий может рассматриваться лишь при наличии возможности установки на объектах реконструкции современных грузоподъемных механизмов. Широко бытующее мнение, что применение для монтажа сборных железобетонных элементов при реконструкции зданий различных строительных подъемников, лебедок, талей, самоходных кранов и т. д. оправдано, не подтверждается практикой. Такие органи- зационно-технологические решения значительно увеличивают трудоемкость ремонтно-строительных работ за счет увеличения объемов такелажных и погрузочно-разгрузочных работ, что значительно снижает эффективность применения сборных конструкций. Поэтому оценку и выбор вариантов технических и организационнотехнологических решений, предусматривающих применение при реконструкции сборных железобетонных конструкций следует начинать с детального и всестороннего анализа строительного генерального плана или генерального плана

участка с точки зрения возможности установки современных грузоподъемных механизмов, установка которых бывает затруднена или невозможна в следующих случаях:

1)в монтажную зону попадают эксплуатируемые здания, проезжие части городских магистралей и проездов;

2)расстояние между реконструируемым и эксплуатируемыми зданиями и сооружениями не позволяет установить соответствующие грузоподъемные механизмы или создать необходимые условия для нормального складирования крупногабаритных конструкций в зонах действия монтажных механизмов;

3)расположение в городской застройке объекта реконструкции не позволяет осуществить доставку на объект и установку механизмов (габариты арок, проездов и др.);

4)стесненность площадки реконструкции не позволяет осуществлять нормальную поставку на объект

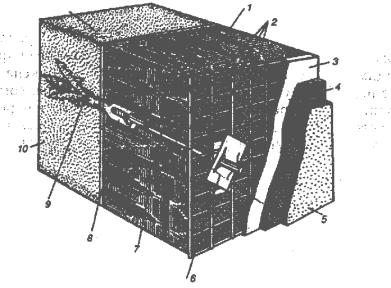

Рис. Классификация железобетонных конструкций, применяемых при замене междуэтажных перекрытий в процессе капитального ремонта и реконструкции зданий

сборных конструкций из-за отсутствия сквозных проездов и разворотных площадок.

В тех случаях, когда установка соответствующих грузоподъемных механизмов не представляется возможной, принимают одно из трех технических решений:

1)производят устройство (ремонт, усиление) деревянных междуэтажных перекрытий;

2)междуэтажные перекрытия выполняют из мелкоразмерных сборных железобетонных элементов;

31

3) производят устройство монолитных железобетонных перекрытий.

В случаях, когда установка башенных кранов может быть произведена без значительных затрат, после оценки всех возможных вариантов (например, по критерию удельных трудозатрат на их реализацию) принимают одно из следующих технических решений:

1)деревянные междуэтажные перекрытия (устройство, ремонт, усиление);

2)сборные железобетонные междуэтажные перекрытия из средне- и крупноразмерных элементов;

3)сборные железобетонные междуэтажные перекрытия из мелкоразмерных элементов;

4)сборно-монолитные железобетонные междуэтажные перекрытия;

5)монолитные железобетонные междуэтажные перекрытия (рис. 10.14).

Вряде случаев для устройства междуэтажных перекрытий, чердачных перекрытий и покрытий при реконструкции жилых и гражданских зданий рекомендуется использовать крупноразмерные сборные железобетонные элементы. Их применение наиболее рационально в тех случаях, когда проектом предусматривается полная замена покрытия, междуэтажных и чердачных перекрытий, что позволяет осуществлять подачу конструкций в монтажные зоны через верхние обрезы стен; изменение конструктивной схемы зданий, устройство новых несущих стен и несущих перегородок. При реконструкции зданий, имеющих двух- и трехпролетные конструктивные схемы при толщине несущих стен из кирпича 51 см и более рациональным считается применение многопустотных панелей перекрытий с круглыми пустотами и выпускными ребрами. Однако опыт показывает,

что развивать производство таких изделий для капитального ремонта и реконструкции зданий целесообразно при годовой потребности в них не менее 1000 м3.

Вообще же применение при реконструкции зданий крупноразмерных сборных железобетонных элементов междуэтажных перекрытий приводит к снижению приведенных затрат (в сравнении с применением мелкоразмерных конструкций) в среднем на 15 — 20 %, удельных трудозатрат — на 50 %, сокращению расхода стали — на 5 — 7 %.

Впрактике реконструкции жилых и гражданских зданий достаточно широко применяют варианты устройства междуэтажных перекрытий из металлических балок с заполнением плоскими железобетонными плитами.

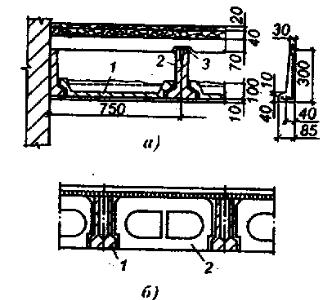

Весьма распространенным решением при реконструкции является устройство междуэтажных перекрытий из несущих сборных железобетонных балок разного сечения и различного рода вкладышей.

Рис. Варианты устройства междуэтажных перекрытий из спаренных железобетонных балок железобетонными (а) и шлакобетонными (б) вкладышами

Но своим конструктивным решениям железобетонные балки подразделяют на два типа: балки цельного сечения (тавровые и рельсовидные), балки составного сечения (швеллерные, Г-образные, полурельсовые).

Балками таврового сечения перекрывают пролеты длиной до 7 м. Эти балки имеют длину 240 — 740 см с градацией через 100 — 200 мм. В зависимости от длины высота балок колеблется в пределах 180 — 360 мм. Основным видом вкладышей в междуэтажных перекрытиях такой конструкции являются корытообразные или пустотные железобетонные плиты толщиной 90мм.

Недостатком описываемой конструкции является необходимость частого расположения балок в конструкции {через каждые 60-—80 см), что влечет за собой необходимость вырубки в несменяемых стенах сплошных штраб для их опирания. Кроме того, тавровые балки большой длины не имеют достаточной жесткости, что приводит иногда к их повреждению при транспортировке и монтаже. Повышение жесткости балок достигается увеличением сечения сжатой зоны, что имеет место в балках рельсовидного сечения. Эти балки имеют меньшую высоту (до 320 мм). Их установку в конструкции междуэтажных перекрытий производят с шагом 80 см. Заполнение между

32

балками выполняют вкладышами, применяемыми при устройстве перекрытий с использованием балок таврового сечения. Недостатком вышеописанной конструкции является разновесность используемых для ее устройства элементов. Для достижения равновесности применяют конструктивные решения балочных междуэтажных перекрытий с составными балками швеллерного сечения, в которых масса полубалок сопоставима с массой вкладышей. За счет большей, в сравнении с тавровыми и рельсовидными балками, несущей способности спаренных полубалок швеллерного сечения шаг их установки увеличивают до 120 см, что позволяет сократить объемы трудоемких пробивочных работ.

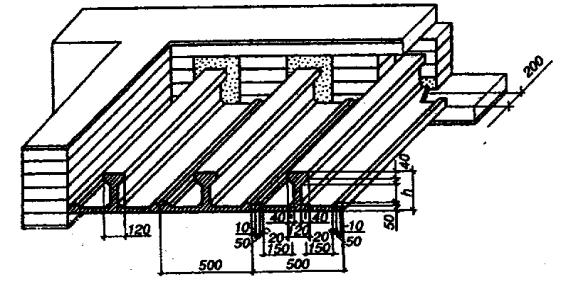

Общим недостатком вышеописанных конструкций балочных перекрытий является необходимость в расположении балок с одинаковым шагом из-за постоянной длины вкладышей. В результате этого часть опорных конструкций перекрытий располагается неизбежно над проемами, что влечет за собой необходимость в усилении перемычек. Этот недостаток отсутствует у конструкции междуэтажного перекрытия из среднеразмерных сборных железобетонных элементов следующих типов: балки-настилы Т- образного сечения; пустотелые блоки; малообъемные плиты; железобетонные бруски.

Балки-настилы Т- образного сечения имеют сплошную нижнюю полку шириной 500 мм при ширине опоры 120 мм, что значительно сокращает объем пробивочных работ при устройстве перекрытий. Балки изготавливают длиной 450— 810 см с градацией через 20 см. Высота балок составляет 22 — 33 см. Пустотелые блоки выполняют длиной 270 — 710 см, шириной 195 см, высотой 18 см при толщине стенок 25 мм.

Малообъемные плиты и железобетонные бруски выпускают длиной 150 — 375 см с градацией через 25 см. Ширина брусков 10 см, плит — 20 см. Высота элементов в зависимости от их длины составляет 70 — 100 мм. Масса блоков и брусков — 25 — 100 кг, что позволяет при необходимости монтировать их вручную.

Рис. Устройство междуэтажных перекрытий из среднеразмерных сборных железобетонных элементов При устройстве междуэтажных перекрытий из среднеразмерных элементов их укладывают вплотную друг к

другу таким образом, что в результате стыковки нижних поверхностей образуется гладкая плоскость, исключающая необходимость в оштукатуривании потолков.

В некоторых регионах практикуется устройство при реконструкции зданий сборно-монолитных железобетонных перекрытий различных конструкций. Отличительной чертой большинства технических решений при этом является наличие балок неполного сечения и вкладышей.

Балки представляют собой бруски с выпущенным арматурным каркасом. Верхнюю часть балок бетонируют непосредственно на объектах реконструкции после монтажа между ними наката. Длина балок колеблется в пределах 250 — 700 см. Масса балок не превышает, как правило, 150 кг, что допускает при необходимости их монтаж с использованием простейших приспособлений.

Вкладыши изготавливают либо корытообразного профиля, либо в виде пустотных балок. Их используют для перекрытия пролетов размером 0,6 — 1,2 м. Вкладыши монтируют на края балок, выполняющих фактически в таких конструкциях функции черепных брусков, при этом ребра вкладышей являются одновременно опалубкой для устройства монолитных зон балок.

Практика подтверждает эффективность устройства сборно-монолитных перекрытий при реконструкции жилых и гражданских зданий в тех случаях, когда сохраняются балки старых междуэтажных перекрытий. В этих случаях сохраняемые балки используют как жесткую арматуру, к которой крепится опалубка днища сборномонолитного перекрытия.

При реконструкции зданий достаточно часто встречаются случаи, когда применение сборных железобетонных конструкций бывает нерационально. Так, при реконструкции зданий, имеющих в плане сложную конфигурацию, применение сборных конструкций потребует использование большого количества их типоразмеров (при малом количестве деталей каждого типа), что сводит «на нет» саму идею повышения уровня

33

индустриализации ремонтно-строительных работ. То же самое происходит и при реконструкции зданий с разновеликими или неповторяющимися расстояниями между простенками, на которые опираются балки монтируемых перекрытий.

В подобных случаях наиболее рациональным будет устройство монолитных железобетонных междуэтажных перекрытий. Использование такого решения целесообразно также и в тех случаях, когда есть возможность сохранения максимально достижимого количества элементов существующих перекрытий. Наконец, монолитные перекрытия могут оказаться наиболее эффективными в тех случаях, когда нет возможности установить на объектах реконструкции соответствующие грузоподъемные механизмы.

Монолитные железобетонные междуэтажные перекрытия при реконструкции зданий выполняют обычно в виде ребристых или гладких конструкций с пустотами или без них.

Ребристые конструкции перекрытий имеют ребра, расположенные под плитой перекрытия или над ее поверхностью. Ребристые монолитные перекрытия с ребрами, размещенными под плитой, применяют в тех случаях, когда конструктивные схемы реконструируемых зданий позволяют совмещать ребра с внутренними стенами или перегородками.

В других случаях монолитные перекрытия с ребрами, обращенными вниз, как правило, не применяют, поскольку возникает необходимость в устройстве подвесных потолков, что увеличивает трудоемкость и стоимость реконструкции, уменьшая одновременно объем внутренних помещений. Удобство технического решения, предусматривающего устройство ребристых монолитных междуэтажных перекрытий, с ребрами, размещенными над поверхностью перекрытий, заключается в получении гладких потолочных поверхностей, а также в возможности разместить теплозвуковую изоляцию в пределах высоты ребер.

Монолитные железобетонные междуэтажные перекрытия, выполненные в виде сплошных или пустотных плит постоянного сечения, просты в устройстве по сравнению с ребристыми конструкциями, но значительно более материалоемки, поскольку их жесткость обеспечивается только в тех случаях, когда высота плит составляет не менее 1/30 перекрываемого пролета. Поэтому такие конструкции применяют при реконструкции зданий с относительно малыми пролетами.

В зарубежной практике реконструкции жилых и гражданских зданий при устройстве междуэтажных перекрытий наиболее широко используют балочные системы с заполнением пустотелыми керамическими или бетонными блоками. При этом обычно выбирают одно из двух технических решений: междуэтажные перекрытия по металлическим балкам с заполнением легкобетонными или керамическими плитами и сборно-монолитные железобетонные междуэтажные перекрытия с заполнением различными пустотелыми блоками.

В ряде западноевропейских стран (Бельгия, Франция и др.) достаточно широкое распространение получили технические решения, суть которых заключается в том, что основными элементами междуэтажных перекрытий являются типовые предварительно напряженные балки таврового сечения, а пространство между ними заполняют сводчатыми легкобетонными пустотелыми блоками.

В практике ремонтно-строительного производства широкое распространение получили работы по ремонту междуэтажных перекрытий. Эти работы выполняются в тех случаях, когда:

1)ремонтируемое или реконструируемое здание является историческим или архитектурным памятником;

2)степень износа основных элементов и конструкций здания делает замену междуэтажных перекрытий нецелесообразной;

3)частичное или полное отселение жильцов из здания, подлежащего капитальному ремонту или реконструкции не представляется возможным;

4)повышенный износ междуэтажных перекрытий отмечен на незначительных по площади участках.

При ремонте деревянных междуэтажных перекрытий заменяют частично или полностью балки и межбалочные заполнения.

Замене деревянных балок междуэтажных перекрытий предшествуют работы по временному закреплению конструкций, демонтажу заменяемых балок и участков межбалочных заполнений, очистка гнезд и подготовка опорных поверхностей. Новые балки заводят в заранее подготовленные гнезда, превышающие по глубине размер опирания на 150 — 200 мм. Между торцами балок и стенами оставляют зазоры в 40 — 50 мм для проветривания концов балок и защищают их от промерзания.

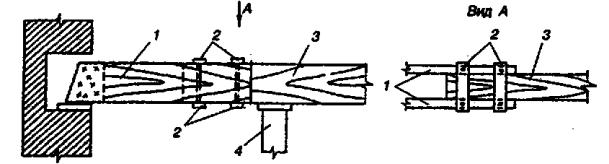

Поврежденные концы балок заменяют боковыми деревянными накладками (рис. 10.17) или металлическими протезами. Толщину деревянных накладок определяют расчѐтом, но она не должна быть меньше половины толщины ремонтируемой балки. Накладки крепят к балкам металлическими болтами.

34

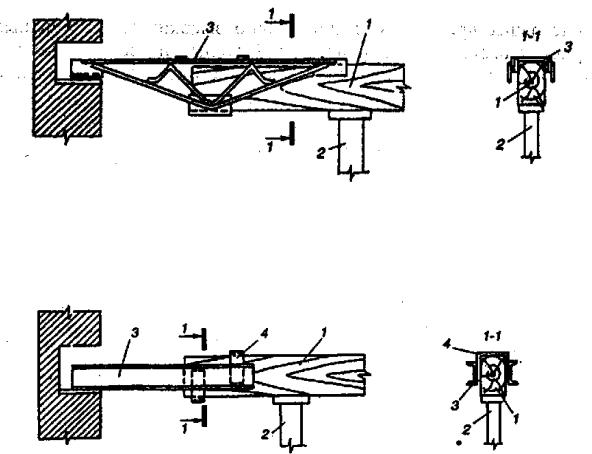

Рис. Ремонт деревянных балок междуэтажных перекрытий установкой деревянных протезов:

1 — боковые накладки; 2 — поперечные накладки; 3 — ремонтируемая деревянная балка; 4 — временное крепление

Если при удалении поврежденных участков общая длина балки уменьшается не более, чем на 600 — 800 мм, целесообразно применение

прутковых протезов.

Рис. Ремонт деревянных балок междуэтажных перекрытий установкой металлических прутковых протезов: 1 — ремонтируемая деревянная балка; 2 — временное крепление; 3 — металлический прутковый протез

Эффективным способом замены поврежденных концов балок является установка металлических протезов из прокатных профилей. При малых пролѐтах в качестве протезов можно использовать одиночные профили, устанавливаемые в нижней плоскости балки, а при больших пролетах — двойные профили, устраиваемые с двух сторон по бокам балок. В обоих случаях деревянные балки следует защищать от смятия прокладками.

Рис. Ремонт деревянных балок междуэтажные перекрытий установкой металлических протезов из прокатного профиля:

1 — ремонтируемая деревянная балка; 2 — временное крепление; 3 — металлический швеллер; 4 — хомут из полосовой стали

При усилении и ремонте железобетонных междуэтажных перекрытий выполняют комплекс мероприятий, направленных на повышение или восстановление их несущей способности путѐм разгрузки, увеличения сечения несущих элементов, устройством дополнительного опирания или, в исключительных случаях, изменением конструктивной схемы. Наибольший эффект получают комбинацией вышеперечисленных мероприятий. Ремонт и усиление железобетонных перекрытий выполняют в строгом соответствии с разработанным проектом, наличие которого для производства ремонтно-строительных работ является обязательным.

Лекция 8

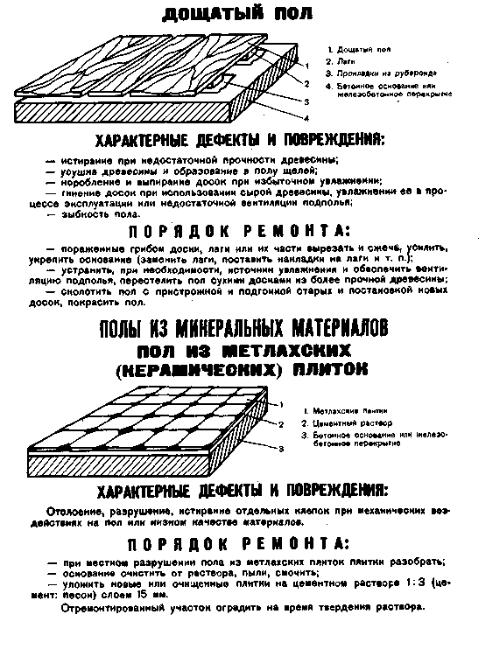

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОЛОВ

Полы необходимо содержать в чистоте, сухими, и сразу же устранять замеченные повреждения, своевременно восстанавливать защитную покраску. Техническое и санитарное состояние полов оказывает существенное влияние на сохранность всего перекрытия, на санитарно-гигиенические и эстетические качества помещений. Полы подвергаются усушке, усадке, истиранию, поэтому должны периодически восстанавливаться. Степень износа и периодичность восстановления зависят от качества материала пола и интенсивности его износа: они определяются визуально с учетом нормативного срока службы.

Полы из синтетических материалов - линолеумов, плиток и наливные - гигиеничны, красивы, удобны в эксплуатации; они хорошо моются теплой водой и натираются восковыми мастиками. Трудоемкость их в 5-6 раз меньше дощатых и в 10-12 паркетных полов.

35

Монолитные мастичные и наливные бесшовные полы, выполненные на основе синтетических материалов - поливинилацетатной мастики, полимерных смол и полимерцементных составов, в 3-4 раза прочнее и дешевле линолеумов и более удобны в эксплуатации. Отсутствие в них швов позволяет отнести их к наиболее гигиеничным, рекомендуемым как для жилых и общественных, так и для производственных зданий. В зависимости от добавляемых пигментов они могут быть любого цвета. Мастика приготавливают в специальных передвижных станциях.

36

Лекция 9 УТЕПЛЕНИЕ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

В настоящее время из-за недостаточно высоких теплозащитных характеристик ограждающих конструкций жилых и гражданских зданий на нужды их отопления нерационально расходуется значительное количество топлива. Наибольшие теплопотери отмечаются в полносборных жилых зданиях, где расход условного топлива на отопление 1 м2 общей площади в среднем по стране составляет 88 кг в год. Аналогичный показатель в Швеции, находящейся в сопоставимых с Россией климатических условиях, составляет 27 кг.

Причин, вызывающих теплопотери и промерзания стеновых ограждающих конструкций, много. Они возникают на стадии изготовления конструкций (17 — 18 %), производства строительно-монтажных работ при возведении зданий (41 — 42 %), в процессе эксплуатации зданий (8 — 10 %), а также по ряду других причин.

Известные методы повышения теплозащитных характеристик стеновых ограждающих конструкций эксплуатируемых зданий можно по конструктивным решениям разделить на две основные группы, которые включают в себя утепление внутренних и наружных стеновых ограждающих конструкций.

Утепление внутренних поверхностей стеновых ограждающих конструкций производят креплением плитных или листовых теплоизоляционных материалов или напылением (набрызгом) утепляющих составов.

Утепление наружных поверхностей стеновых ограждающих конструкций осуществляют в настоящее время, как правило, креплением плитных теплоизоляционных материалов.

Самым распространенным в отечественной и зарубежной практике является метод утепления стеновых ограждающих конструкций плитными и листовыми теплоизоляционными материалами с внутренней стороны. В

37

Финляндии для теплоизоляции стен эксплуатируемых зданий в процессе их ремонта широко применяют полиуретановые элементы, состоящие из гипсовых плит толщиной 13 мм и полиуретановой теплоизоляции (рис. 10.20). Продольные кромки элементов в зависимости от назначения или шпунтуются, или имеют паз для нагнетания в стыки элементов однокомпонентной полиуретановой вспенивающейся композиции, поставляемой в баллонах, снабженных аэрозолями. Элементы выпускают следующих размеров: ширина — 1200 мм; длина —

2400, 2520, 2600, 2700, 3000 мм; толщина — 43,53,63,73,103,113мм.

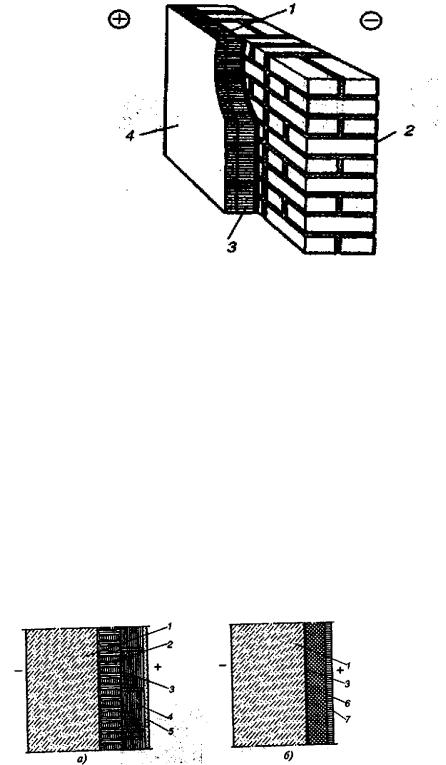

Рис. Теплоизоляционный элемент из гипсовой плиты и полиуретановой теплоизоляции:

1— однокомпонентная полиуретановая вспенивающаяся композиция; 2 — утепляемая стена здания; 3 — теплоизоляционный слой из полиуретана; 4 — гипсовая плита

Существует два способа крепления элементов к утепляемым поверхностям: механический (гвоздями или шурупами) и путем приклеивания к утепляемым поверхностям клеями, мастиками, эмульсиями, горячим битумом, однокомпонентной вспенивающейся полиуретановой композицией. Часто сочетают эти два способа.

Способ механического крепления индустриален, однако при нѐм предъявляются высокие требования к ровности изолируемых поверхностей, поэтому установке теплоизоляционных элементов предшествуют работы по выравниванию поверхностей (оштукатуривание — шпаклевка).

Приклеивание теплоизоляционных элементов исключает необходимость в тщательной подготовке изолируемых поверхностей, однако большинство клеящих составов при работе с ними, а также некоторое время после применения выделяют канцерогенные летучие вещества.

В зарубежной практике существует большое количество, аналогичных описанному, плитных и листовых теплоизоляционных материалов.

В отечественной практике утепление внутренних поверхностей стеновых ограждающих конструкций плитными и листовыми теплоизоляционными материалами в настоящее время также является самым распространенным методом производства ремонтных работ. При этом в качестве теплоизоляционных материалов используют минераловатные, древесно-волокнистые и цементно-фибролитовые плиты, плиты из полистирольного и формальдегидного пенопласта и др. Варианты технических решений по утеплению внутренних поверхностей стеновых ограждающих конструкций приведены на рис. 10.21 — 10.22. Суть этих методов заключается в следующем.

Рис. Утепление внутренних поверхностей стеновых ограждающих конструкций минераловатными (а) и цементно-фибролитовыми (6) плитами:

1 — утепляемая стена; 2 — минераловатные плиты; 3 — пароизоляция; 4 — красный полнотелый кирпич;

5— цементно-песчаный раствор; 6 — цементно-фибролитовые плиты; 7 — гипсокартонные листы

Кизолируемым поверхностям крепят деревянные вертикальные рейки с шагом, соответствующим размерам плитных листовых материалов, применяемых для отделки поверхностей. При этом расстояние крайних реек от углов и откосов должно находиться в пределах 120 — 200 мм. Для крепления реек в стены заделывают деревянные или пластмассовые пробки на глубину не более 50 мм. Шаг пробок по вертикали — 500 мм. Между деревянными

38

рейками в распор устанавливают плиты (листы) теплоизоляционного материала, которые приклеивают к утепляемым поверхностям полимерцементным составом, состоящим из цемента и поливинилацетатной дисперсии (ПВА). Практикуется также крепление теплоизоляционных материалов к утепляемым поверхностям с помощью различных синтетических клеев и битумных мастик.

Рис. Утепление внутренних поверхностей стеновых ограждающих конструкций древесно-волокнистыми плитами (а) и плитами из пенопласта (б):

I — утепляемая стена; 2, 4 — древесно-волокнистые плиты; 3 — пароизоляция; 5, 6 — гвозди; 7 — деревянные или пластмассовые пробки; 8 — деревянные рейки сечением 25x50 мм; 9 — плиты пенопласта (полистирол ПСБ-С); 10 — гипсокартонные листы; 11 — деревянные рейки сечением 38x50 мм

Теплоизоляционные плиты следует устанавливать без зазоров заподлицо с деревянными рейками. По плитам и рейкам выполняют сплошным слоем пароизоляцию из подкладочного рубероида, кровельного пергамина, гидроизола и др. При устройстве пароизоляции необходимо следить за тем, чтобы она была выполнена сплошным слоем с перехлестом на стыках. Листовые материалы, составляющие отделочные слои, крепят к вертикальным деревянным рейкам. При этом листы должны доходить до пола и прижиматься плинтусами. Зазоры между листами и плинтусом, а также швы между листами отделочного материала шпатлюют. Ширина швов между листами не должна превышать 6 мм. После завершения комплекса работ восстанавливают отделку помещений.

Методы утепления внутренних поверхностей стеновых ограждающих конструкций, известные в настоящее время в нашей стране и за рубежом, создают дискомфортные условия для проживающих в ремонтируемых помещениях во время производства работ.

Немаловажно, что после утепления внутренних поверхностей ограждающих конструкций вышеописанным методом уменьшается площадь внутренних помещений в здании. Кроме того, эти методы не всегда дают положительные результаты, поскольку причины, вызывающие промерзания, в процессе ремонта не устраняются. Поэтому такие методы могут

быть рекомендованы лишь в тех случаях, когда промерзания стеновых ограждающих конструкций в здании ле носят массового характера.

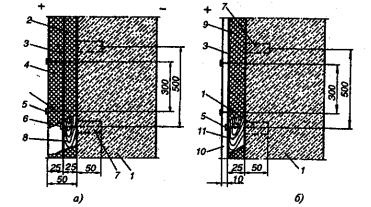

На протяжении многих лет в зарубежной практике широко применяют метод утепления наружных поверхностей стеновых ограждающих конструкций плитными теплоизоляционными материалами как при ремонте, так и при строительстве зданий. Наиболее широко распространено утепление пенополистирольными плитами, которые крепят к наружным поверхностям стен полимерцементным раствором, после чего поверхности наклеенных плит обрабатывают пластичными полимерцементными растворами с армированием стекловолокнистыми материалами.

Оригинальным является метод утепления ограждающих конструкций, разработанный финским акционерным обществом «Partex». Технология работ состоит из следующих поочередно выполняемых операций. Крепежные детали в количестве не менее 4 шт. на 1 м2 утепляемой поверхности засверливают в утепляемые конструкции. Необходимое количество крепежных деталей определяют в каждом отдельном случае в зависимости от материала утепляемых стен, их технического состояния и расчетной нагрузки от массы теплоизоляции. Теплоизоляционный слой выполняют из негорючих минераловатных плит толщиной 50, 70, 100 или 120 мм, нанизывая плиты на крепѐжные штыри. При помощи запорных пластин к крепежным элементам поверх минераловатных плит крепят сетку из оцинкованной стали с диаметром стержней 1,1 мм и размером ячеек 19 ×19 мм. Откосы проемов армируют дополнительно.

39

Рис. Утепление наружных поверхностей стеновых ограждающих конструкций минераловатными плитами методом «Parmiterm»:

1 — минераловатные плиты; 2 — металлическая сетка; 3, 4, 5 — слои штукатурки; 6 — запорная пластина; 7

— качающийся крюк; 8 — болт; 9 — пластмассовая пробка; 10 — утепляемая стена

Первый слой штукатурки по сетке наносят механизированным способом до полного укрытия сетки. Через 2 — 3 сут. после нанесения первого слоя выполняют грубую двухслойную штукатурку с толщиной каждого слоя по 10 мм. Между нанесением второго и третьего слоя штукатурки делают перерыв в двое суток. Полученную теплоизоляционную конструкцию обрабатывают декоративными атмосферостойкими составами.

В последние годы в России получили довольно широкое распространение при строительстве, реконструкции и ремонте зданий различные модификации вышеописанного технического решения, отличающиеся между собой способами крепления теплоизоляционных материалов к изолируемым поверхностям, методами отделки теплоизоляционных слоев. Все большее количество технических решений предусматривает применение для окончательной отделки утеплѐнных фасадов индустриальных методов (витражные конструкции, листовые пластики, искусственный камень и пр.). Однако проведенный анализ известных методов теплоизоляции наружных стеновых ограждающих конструкций при строительстве, реконструкции и ремонте зданий позволяет сделать вывод, что наиболее эффективным и технологичным методом повышения теплозащитных свойств ограждающих конструкций является метод механизированного нанесения на их наружные поверхности современных эффективных полимерных материалов — напыляемых пенопластов, обладающих высокими теплоизоляционными характеристиками, стабильностью физико-механических свойств, долговечностью, атмосферостойкостью. Впервые такой метод был экспериментально опробован в Москве в 1982 г.

Утепление стеновых ограждающих конструкций зданий напылением пенополиуретана осуществляют в такой технологической последовательности. Напылению предшествует подготовка утепляемых поверхностей, состоящая из следующих операций:

1)ремонт штукатурки местами (при утеплении ранее оштукатуренных ограждающих конструкций);

2)расшивка швов и трещин с заделкой раствором;

3)очистка утепляемых поверхностей от слоев старой краски, грязи, ржавчины, наплывов раствора;

4)временное укрытие заполнений проемов.

После подготовки поверхностей производят напыление пенополиуретана. Централизовано приготовленные компоненты «А» (полиэфир) и «Б» (полиизоцианат) заливают в расходные емкости установки для напыления. Напыление производят вертикальными захватками (при работе с навесных люлек) шириной 4 — 6м или горизонтальными (при работе с лесов) высотой 2 м и длиной, равной длине захватки. При вертикальных захватках напыление производят сверху вниз. При напылении ось пистолета-распылителя следует располагать перпендикулярно к изолируемым поверхностям. Для получения требуемой толщины теплоизоляции повторные слои наносят сразу после вспенивания предыдущего слоя. Толщина каждого слоя пенополиуретана должна составлять 6 — 7 мм.

Общая толщина теплоизоляционного слоя определяется теплотехническим расчѐтом в составе проектносметной документации на ремонтно-строительные работы.

После напыления теплоизоляционного слоя из пенополиуретана необходимо произвести его окраску для защиты от ультрафиолетовых лучей, пагубно влияющих на стабильность пенопласта. Для окраски применяют обычные окрасочные составы, пригодные для производства фасадных работ, за исключением содержащих химически активные растворители.

Следует иметь в виду, что производству работ по утеплению ограждающих конструкций должны предшествовать проектно-изыскательские и проектные работы, причем проектная документация должна быть обя-

40