- •Дисциплина «Тепломассообменное оборудование»

- •1. Общие положения работы тэц?

- •2. Общие положения работы атэц?

- •3.Электродные водогрейные котлы?

- •5.Электродные паровые котлы?

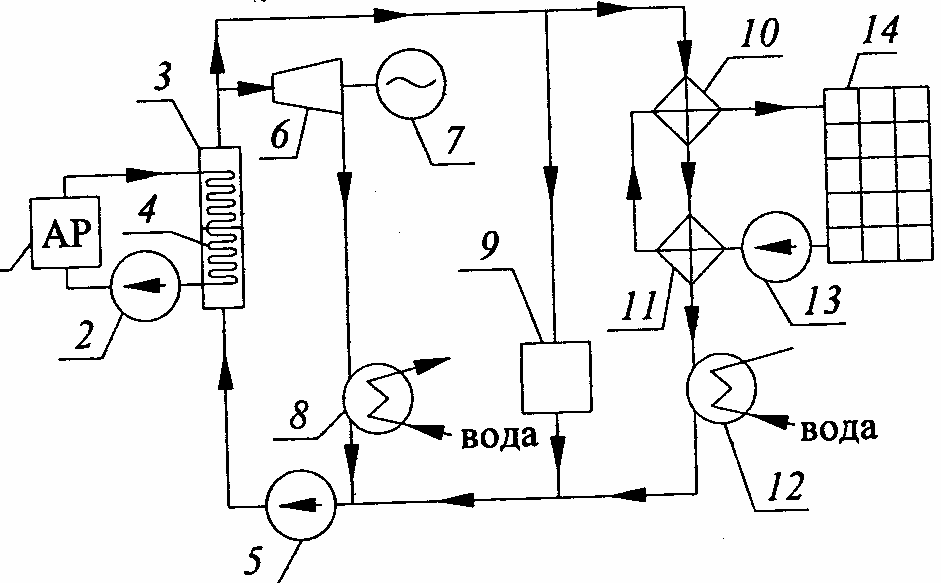

- •5. Гелиоустановки с тепловыми насосами?

- •6. Аккумуляторы тепловой энергии?

- •7. Теплонаносные установки?

- •8. Арматура и гарнитура?

- •9. Системы автоматики регулирования?

- •10. Способы сжигания органического топлива?

- •11. Топочные устройства?

- •12. Горелочные устройства?

23. Основы процессов сушки

Сушкой называют термический процесс удаления из твердого материала или раствора жидкости, содержащейся в них путем испарения. Сушку осуществляют для различных целей: топливо сушат для увеличения теплотворной способности; стройматериал - для получения прочности; друг.виды материалов - для предотвращения деформации, приобретения долговечности и облегчения их обработки.

Сушку можно производить искусственным и естественным путями. Естеств. сушка осуществляется за счет взаимодействия окружающей среды и материала и проходит она в специальных бункерах под навесами или на открытом воздухе. Естеств. сушку проводят для массовой обработки таких материалов, как сено, дрова и т.д.

Искусственная сушка осуществляется в специальных камерах, называемых сушилами, в котор. сушильный агент, поглотивший влагу из материала, удаляется искусств. путем - путем вентилятора, инжектора и т.д. Искусств. сушку проводят в большинстве случаев горячим воздухом или дымовыми газами.

Существуют след. виды связи воды и материала: химическая (в процессе сушки химически связанная влага не удаляется, т.к. она участвует в строении кристаллов); физико-химическая (влага может удаляться из материала частично, при этом химическая формула изменяется); физико-механич. (влага удаляется полностью, т.к. она располагается в капиллярах и порах).

В зависимости от видов связи влаги с материалом различают следующие виды материала: капиллярно-пористые (в процессе сушки приобретают хрупкость); коллоидные (в процессе сушки приобретают эластичность, например: желатин);

коллоидно- капиллярнопористые (к ним относят большинство материалов, котор. нас окружают. В процессе сушки они уплотняются , а при погружении в воду - набухают или не растворяются).

Любой материал в процессе сушки представляет собой систему, состоящую из влаги и сухого материала. Gм = W+Gм.с. , где Gм - масса любого материала; W - масса воды; Gм.с.- масса сухого материала.

Количественными характеристиками влажного материала являются относительная, абсолютная влажности и влагосодержание.

Относительной влажностью wo назыв-ся отношение количества влаги W к количеству влажного материала Gм : wo = W?100% / Gм .

Абсолютной влажностью w назыв-ся отношение количества влаги W к количеству сухого материала Gсм : W = W?100% / Gсм .

Влагосодержанием назыв-ся отношение массы воды W, содержащейся во влажном материале, к массе сухого материала Gсм : U = W / Gсм .

Взаимосвязь между относительной и абсолютной влажностями .

По отношению к окружающему воздуху различают равновесное, гигроскопичное и влажное состояние материала. Влагосодержание, при котор. устанавливается гигротермическое равновесие, назыв-ся равновесным состоянием, т.е. давление паров Pп на поверхности материала равно давлению паров окружающей среды Pс.

Если Pп > Pс, то состояние назыв-ся влажным.

Если Pп < Pс, то состояние назыв-ся гигроскопичным, т.е. материал будет поглощать влагу из окр. среды.

24. Сушильные установки для суспензий

Сушилки применяют для получения таких продуктов как растворимое кофе, стиральный порошок, сухое молоко.

Принцип работы заключается в следующем: жидкотекучий материал или суспензия распыляется при помощи механической форсунки 2 в полую башню 1. Распыленный материал на противотоке подсушивается, превращается в гранулы, которые собираются в нижней части башни и удаляются транспортером 5. Башня отапливается горячим воздухом или дымов.газами через сопла 3, расположенные по периметру башни.

Отработанный сушилкой агент удаляется через зонт 4, расположенный в центре башенной установки. Он проходит одну- или двухступенчатую очистку в системе пылеотделения, состоящую из циклона 6, фильтра, дымовой трубы 8 и вентилятора 7.Пыль, собранная в циклоне, по своему составу практически не отличается от готового продукта, но имеет более мелкую фракцию, поэтому она собирается в бункер 9 и поступает на доводку.

В распылительных сушилках могут применятся как механические, так и центробежные форсунки. В механической распыление осуществляется за счет давления жидкотекучей массы, а в центробежной - за счет центробежной силы.

Избыточное P (давление) в механической форсунке составляет 2-3 бар. В распылительных сушилках обеспечивается хорошее поверхностное испарение влаги с поверхности продукта за счет создания капельной среды, поэтому вся сушка происходит интенсивно (20-30 мин.).

Вальцовые же сушилки применяют для суспензий большой вязкости. Материал поступает в верхнюю часть камеры 1 при атмосферном P и распределяется на полых вальцах сушилки. Внутри камеры расположены 2 волка, один 3 из котор. закреплен на неподвижных роликовых опорах. Второй 5 - на подвижных. Таким образом можно регулировать толщину распределения массы на волках, путем определенного расстояния между волками. Скорость вращения волков 2-10 оборотов/мин.

Волки обогреваются паром (можно горячей водой, дымов.газами, высококипящими жидкостями), поступающим через полые цапоры. Вращение вальцов идет с помощью передаточного механизма 2. В верхней части установки имеются ножи 6, служащие для снятия готового продукта. Полученный продукт доводится до готовности нижней частью установки, в которой расположен шнек 7, обогреваемый паром. Сушилка работает непрерывно (кроме загрузки сырья).

25. Сушильные установки для сыпучих и кусковых материалов

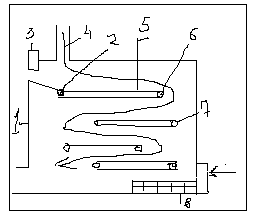

1Многоярусные ленточные сушилки

Многоярусные ленточные сушилки сост. из корпуса1,внутри которого расположен ряд ленточных транспортеров. Ленты выполняются из метал. сеток .Материал попадает через сетку 4,на ленту 5,затем перемещается все ниже и ниже и выходит в виде готового продукта. Холодный воздух проходит через проточное окно9,подогревается в калорифере, проходит через ленты и слои материала. Для предотвращения пересыхания материала устанавливают перегородки 7.Ролик 2 явл ведущим ,а другие 6-ведомыми.Преимущества:Выс эффективность сушки ,полная механизация.

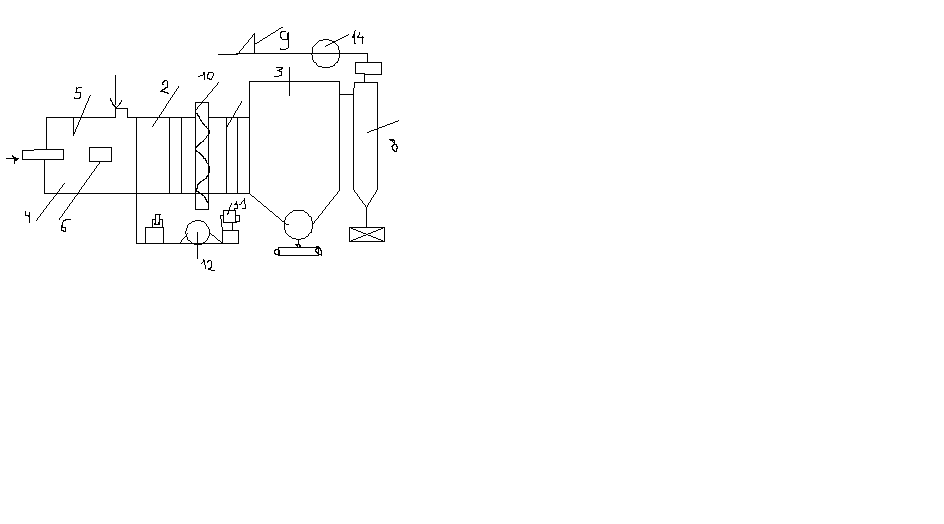

2 Барабанные сушилки.

Они явл самыми распространенными в хим и строит промышленности, используются для сушки угля,шлаков,гипсового камня и др.

Материал подается через 1 в сушильный барабан 2,который выполнен из стальных цилиндров. Вращение барабана ведет к постепенному переталкиванию материала, по длине цилиндров. Вращение барабана осуществляется при помощи свинцовой шестерни 10,одетой на корпус по центру, соед через редуктор с двигателем12.Сушильный агент готовится в камере5.Топливо сгорает в топке4 и подается в смесительную камеру. Обратные газы удаляются при помощи вытяжной системы-циклон8,дымососа 11и трубы9

26.Сушильные установки для штучных изделий.

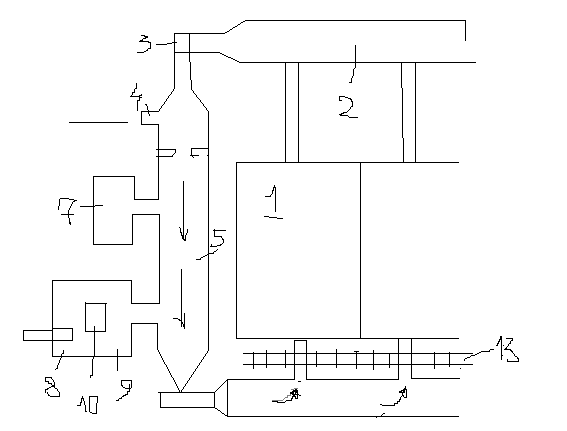

1.Камерные сушилки

Представляют ряд камер1,примык друг к др. ,кол-во достигает до 30 шт. Изделия загружаются при помощи вагонеток. Полки с изделиями устанавливают внутри камеры, где изделия располагаются в один ряд. Отработанный сушильный агент направляется в общий коллектор 2,вытяжка с помощью дымососа3.Регулирование расхода агента осущ шибером 6.Суш агент образуется в смесит камере 10 путем смешивания холодного воздуха из приточного окна и дымовых газов из топки 8.Полное образование суш агента задан тем-ры идет в регенерирующей камере5

2. Туннельные сушилки

Туннельные сушилки работают по принципу противотока. Формируется состав из вагонеток с уложенными на них изделиями. Весь состав продвигается на длину одной вагонетки. Суш агент формируется смесит камере и подается через коллектор3.ИЗ распред коллектора,черезгазоходы4 и приточные окна5 попадают в тунн камеры9.Двигаясь навстречу материалу они забирают влагу и отводятся через окна7 .Откуда они поступают на очистку и удаляются в атмосферу. Регулирование суш агента в камере осущ. за счет шибера6 и 9.Туннельные сушилки чаще всего работает с комбинированной схемой движения газа.

Недостаток :неравномерный нагрев по высоте камеры материала.

27.Основы процессов абсорбции.

Абсорбция-процесс поглощения газов или паров или парогазовых смесей жидкими поглотителями. Эти процессы широко распространены в хим. пром. Для системы газ-жидкость важными переменными явл температура ,давление и концентрация компонентов в обеих фазах. Зависимость между составом жидкости и составом газа, находящихся в равновесии ,выражается законом Генри.

Ра=Е*Ха,

где Е-постоянная Генри, зависящая от природы поглотителя и от t при которой происходит процесс

Уравнение материального баланса при подачи противотоком:

G(Ун-Ук)=L(Хн-Хк)

Откуда L=G(Ун-Ук/Хк-Хн).

Отсюда уравнение материального баланса может быть представлено:

Ун-Ук=L(Хк-Хн).

Это уравнение показывает, что концентрация меняется в абсорбере линейно.

При проектировании соотношения между производительностью аппарата и размерами аппарата определяют технико-экономическим режимом.

Процессы физической абсорбции в ряде случаев сопровождаются тепловыми эффектами растворения. Растворимость газов в жидкостях при Увеличении t уменьшается, поэтому предусматривается отвод теплоты

28. Абсорбционные установки

Требования, предъявляемые к абсорбционным аппаратам, заключаются в развитии макс поверхности контакта между фазами, мин гидравлическом сопротивлении, и обеспечении отвода теплоты.

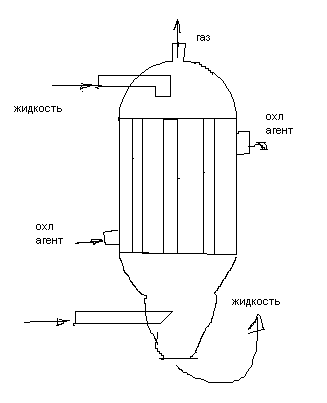

Поверхностные абсорберы.

Используются для поглощения хорошее растворимых газов. Они представляют собой сосуды, нижняя часть которых имеет форму усеченного конуса, а верхняя сферическую. Подвод и отвод жидкости осущ двумя штуцерами в боковой части аппарата, а подвод и отвод газа- штуцерами большого диаметра в верхней части

Устанавливают последовательно несколько абсорберов.

Оросительные абсорберы.

Состоят из ряда труб, внутри которых перетекает жидкость. поступающая в верхнюю часть, и перемещается газ, движущийся противотоком снизу. Снаружи трубы интенсивно охлаждаются водой. Производительность поверхностных абсорберов невелика

Трубчатый абсорбер

Представляет трубчатый теплообменник. Аппарат состоит из пучка параллельных труб(2),концы которых укреплены в трубных решетках(1)

Контакт между жид и газом происходит в тонком слое при интенсивном перемешивании жидкости

Тарельчатые абсорберы

Представляют собой вертикальные колонны. Внутри которых размещены перегородки-тарелки, на которых происходит контакт жид и газа.

Распылительные абсорберы

Представляют собой полые башни, в нутрии которых имеются устройства для пневматического или механического распыления жидкости.

Достоинства: малое гидравлическое сопротивление, простота устройства.

Недостатки: расход энергии на распыление довольно значителен.

29.Основы процессов адсорбции.

Адсорбцией назв. процесс поглощения одного или нескольких компонентов из газовой смеси или раствора твердыми поглотителями-адсорбентами. Процесс адсорбции как правило обратим

Механизм адсорбции :газообразный компонент поглощается не жидким, а твердым поглотителем

Адсорбция ,применяется при небольших концентрациях поглощаемого вещ-ва, для полного извлечения вещ-ва из смеси

В качестве адсорбентов применяют твердые вещ-ва с развитой удельной поверхностью

Широко распространен среди абсорбентов активный уголь, его получают путем сухой перегонки дерева .косточек плодов и их последующего активирования при t около 900 С ,с добавлением активируемых веществ.

Селикагели представляют собой обезвоженные гели кремниевой кислоты,олучаемые обработкой селиката натрия минеральными кислотами.

Удельная поверхность

селикагеля колеблется в пределах 400-700

![]()

Цеолиты предст. собой природные илисинтетические минералы-алюмосиликаты Na,K,Mg,Ca.Цеолиты характеризуются высокой поглотительной способностью по отношению к воде, и применяются поэтому для глубокой осушки газов перед сжиганием.

Важной характеристикой адсорбентов явл. кол-во поглощаемого им вещ-ва.

Кол-во адсорбированного вещ-ва возрастает при понижении t и повышению давления.

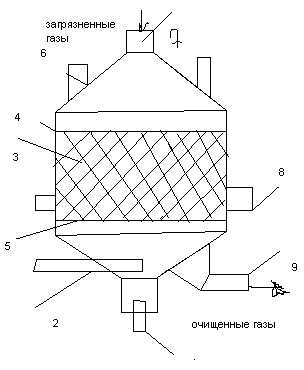

30. Адсорбционные установки

Процессы адсорбции проводят в аппаратах периодического действия с неподвижным слоем адсорбентами в аппаратах с движущемся или кипящем слое.

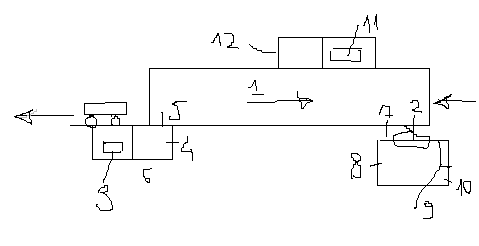

1.Адсорберы с неподвижным слоем вертикального исполнения

Состоит из цилиндрического корпуса4 с коническими крышками, имеющего перфорированную решотку5,на которую загружается слой адсорбента3.Парогазовая смесь подается через штуцер7 и проходит через слои адсорбента, где из нее извлекается распределенное вещ-во .Чистый газ удаляется через штуцер9.После того как будет достигнуто динамическое равновесие и адсорбент поглотит опред кол-во вещ-ва, заканчивается первая стадия процесса

Для повторного использования адсорбента, производится процесс десорбции. Извлечение вещ-ва происходит при нагреве адсорбента острым паром. Пар подается в барбатер2,проходит слой адсорбента и в месте с извлеченным продуктом отводится через штуцер6.Конденсат отводится через 1.Для высушивания адсорбента через 7 подается горячий воздух. Таким образом работа адсорбента проводится в 4 стадии

1)Процесс адсорбции-поглощения адсорбентом распределенного в газе вещ-ва

2)удаление поглощенного вещ-ва

3)сушка адсорбента горячим воздухом

4)охлаждение адсорбента холодным воздухом

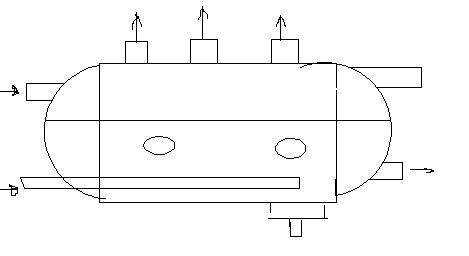

2.Аппараты используются также в виде горизонтальных цилиндров.

Дисциплина «Тепломассообменное оборудование»

1. Общие положения работы тэц?

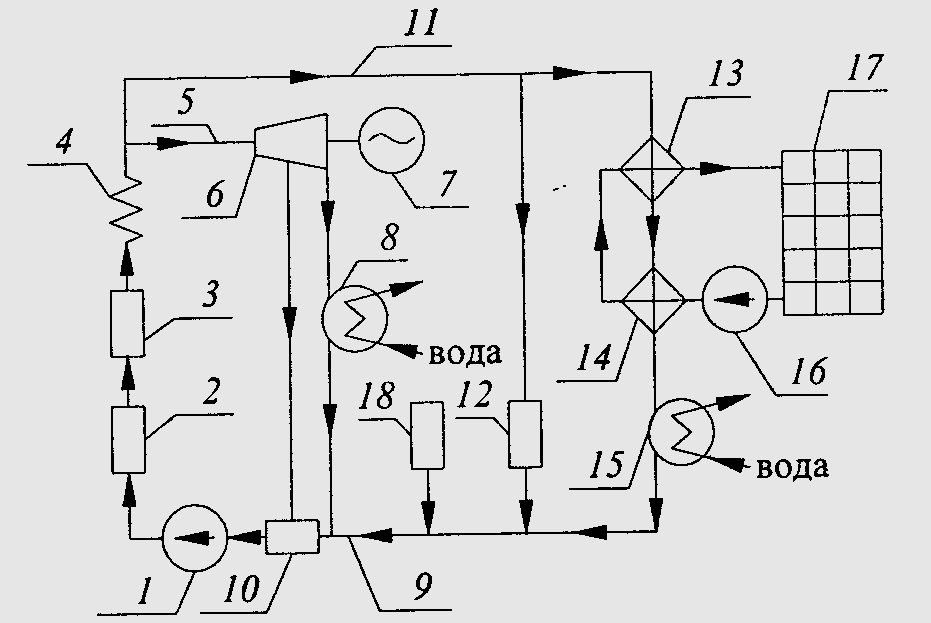

Для комбинированного производства тепловой и электрической энергии применяют теплоэлектроцентрали (ТЭЦ), работающие на органическом топливе, с различными схемами использования паровой турбины.

Питательная вода после системы подготовки 18 питательным насосом 1 подается в водяной экономайзер 2, где нагревается за счет теплоты уходящих топочных газов, а затем идет в поровой котел 3, где вырабатывается сухой насыщенный пар, который затем проходит через пароперегреватель 4 и разделяется на два потока. Одна часть пара по паропроводу 5 идет в паровую турбину 6, где энергия пара вначале переходит в механическую энергию, а затем в электрическую энергию в электрогенераторе 7. Остаточный пар из паровой турбины проходит через конденсатор 8, где охлаждается до состояния жидкости, и идет в обратную магистраль 9. Другая часть пара по паропроводу 11 подводится к технологическому производству 12 и к паровым сетевым водонагревателям 13, 14. Конденсат от ТП и конденсатора 15 также возвращается в обратную магистраль.

Работа теплосети: обратная сетевая вода насосом 16 прокачивается через паровые сетевые подогреватели воды 14 и 13 и направляется к потребителю 17 на отопление, вентиляцию и г.в. Для повышения КПД используют регенеративный подогреватель 10.

2. Общие положения работы атэц?

АТЭЦ

Контур 1. В атомном реакторе 1 образуется значительная тепловая энергия , которая позволяет нагреть теплоноситель до высоких параметров. Из атомного реактора высокотемпературный теплоноситель циркуляционным насосом 2 в атомный парогенератор 3. Поверхность нагрева парогенератора представляет собой систему змеевиков 4 малого диаметра, внутри которых при высоком давлении течет теплоноситель. Поверхность нагрева помещена в вертикальный или горизонтальный корпус, куда питательным насосом 5 подводится другой теплоноситель – вода, которая нагревается до кипения, в результате чего в парогенераторе образуется водяной пар.

Контур 2.Из парогенератора одна часть сухого насыщенного пара по паропроводу идет в паровую турбину 6, где потенциальная энергия пара вначале переходит в механическую, а затем в электрическую энергию в электрогенераторе 7, который соединен с турбиной на одной оси. Остаточный пар из паровой турбины проходит через конденсатор 8, где охлаждается до состояния жидкости, и идет в обратную магистраль к питательному насосу 5. Другая часть пара из парогенератора по паропроводу подводится к технологическому производству 9 и к паровым сетевым водонагревателям 10 и 11. Конденсат от технологического производства и конденсатора 12 также возвращается в обратную магистраль к питательному насосу 5, откуда вода вновь нагнетается в парогенератор 3.

Контур 3.Обратная сетевая вода насосом 13 прокачивается через паровые сетевые подогреватели воды 10 и 11 и по подающему трубопроводу направляется к потребителю 14 на отопление, вентиляцию и г.в.

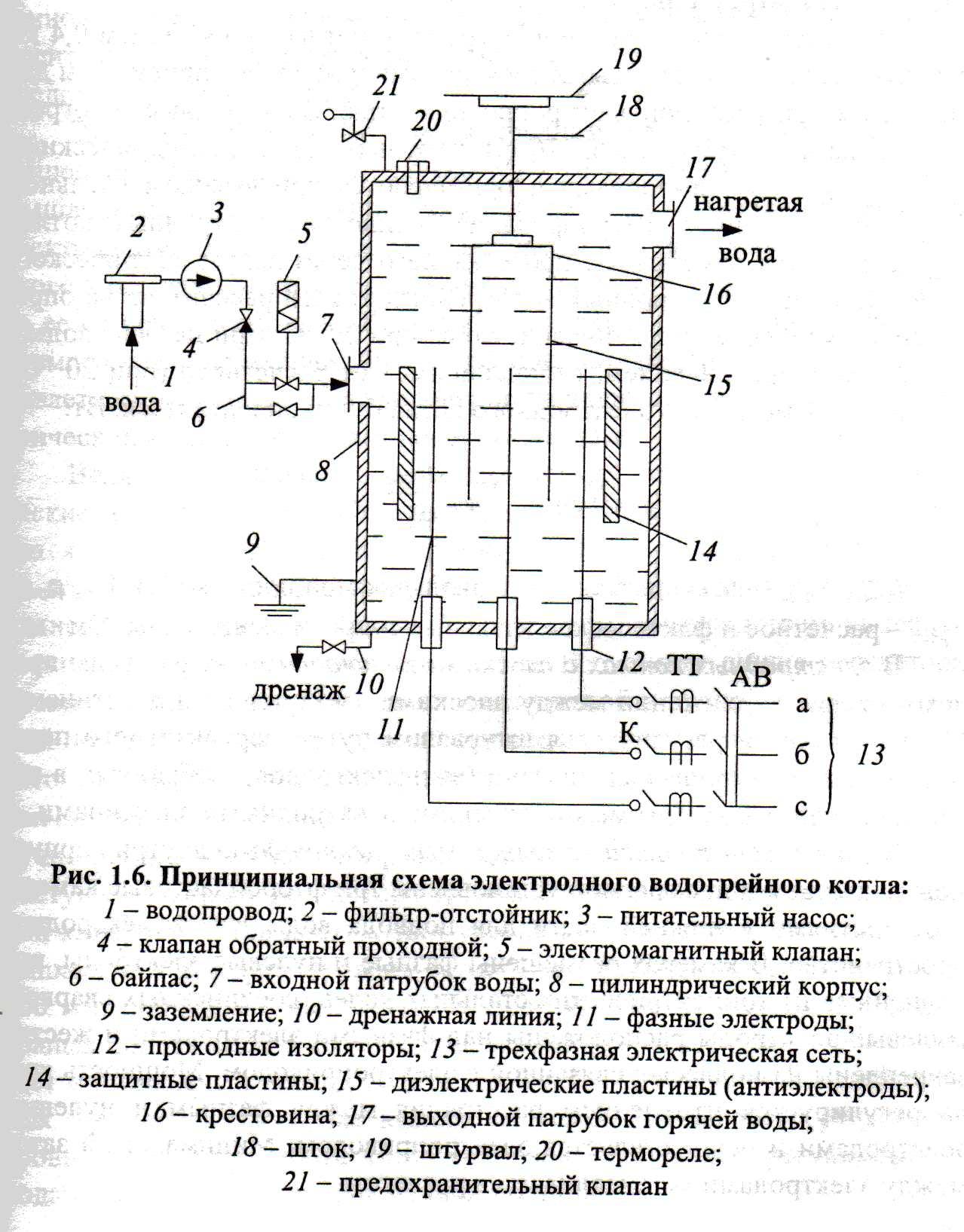

3.Электродные водогрейные котлы?

Электродные

водогрейные котлы

предназначены

для выработки горячей воды. На рис.

приведена принципиальная схема

водогрейного регулируемого котла с

плоскими электродами. Вода из водопровода

проходит фильтр, где удаляются механические

и грубодисперсные примеси, и питательным

насосом подводится через входной

патрубок внутрь цилиндрического

корпуса.. В днище корпуса всех водогрейных

котлов через проходные изоляторы

устанавливаются фазные электроды-

плоские или кольцевые электроды, или

цилиндрические стержни определённых

размеров, длины и диаметра, к которым

по токоведущим шпилькам подводится

напряжение трёхфазной эл. сети. Вода,

заполняющая межэлектродные пространства,

образует активные электрические

сопротивления, включенные по схеме

«треугольник». Трёхфазные эл. водогрейные

котлы напряжением 0,4 кВ выполняются с

пластинчатыми электродами и наиболее

приемлемы для воды с низкой удельной

эл.проводностью. котлы на напряжение

6…10 кВ изготавливаются с цилиндрическими

или кольцевыми электродами и применяются

при высоком удельном сопротивлении

воды. Регулирование мощности эл.котлов

осуществляется изменением протекающего

через воду эл.тока. мощность эл.котлов

рассчитана на определённое удельное

сопротивление воды при 20ºС. При нагреве

воды с удельным сопротивлением ,отличным

от расчётного (20ºС), фактическая мощность

эл.котла будет равна, кВ:

![]() ,

гдеN-мощность

котла, кВ, ρ-удельное сопротивление

воды, Ом·м. В

эл. котлах с плоскими электродами

нагрев воды происходит при её движении

между плоскими электродными пластинами.

Мощность котла регулируется штурвалом

путём вертикального перемещения

диэлектрических пластин (антиэлектродов),

собранных в пакет и входящих в зазоры

между плоскими электродными пластинами.

В эл. котлах

с кольцевыми электродами внутри

корпуса между днищем и диафрагмой

установлены три фторопластовые камеры

с отверстиями в нижней части для подвода

воды в межэлектродное пространство. В

камерах размещены фазные и нулевые

электроды, выполненные из концентрических

стальных колец, соединённых сваркой.

Нулевые электроды расположены над

фазными электродами и жёстко закреплены

на подвеске, связанной с электроприводом.

Мощность котла регулируется изменением

расстояния между фазным и нулевым

электродами и осуществляется

электроприводом. Минимальный зазор

между электродами устанавливается

расчётом. В

эл. котлах с цилиндрическими

электродами

каждый цилиндрический фазный электрод

коаксиально окружён нулевым электродом.

Все нулевые электроды приварены к

диафрагме, которая разделяет внутренний

объём котла не 2 части между входным и

выходным патрубками и направляет поток

воды в кольцевые зазоры между фазными

и нулевыми электродами, в которых

происходит её нагрев. Мощность котла

регулируется вертикальным перемещением

фторопластовых экранов, расположенных

коаксиально относительно фазных и

нулевых электродов, которые жёстко

закреплены на крестовине, связанной с

электроприводом. Перемещение экранов

относительно фазных электродов изменяет

их активную площадь и, как следствие,

мощность котла..

,

гдеN-мощность

котла, кВ, ρ-удельное сопротивление

воды, Ом·м. В

эл. котлах с плоскими электродами

нагрев воды происходит при её движении

между плоскими электродными пластинами.

Мощность котла регулируется штурвалом

путём вертикального перемещения

диэлектрических пластин (антиэлектродов),

собранных в пакет и входящих в зазоры

между плоскими электродными пластинами.

В эл. котлах

с кольцевыми электродами внутри

корпуса между днищем и диафрагмой

установлены три фторопластовые камеры

с отверстиями в нижней части для подвода

воды в межэлектродное пространство. В

камерах размещены фазные и нулевые

электроды, выполненные из концентрических

стальных колец, соединённых сваркой.

Нулевые электроды расположены над

фазными электродами и жёстко закреплены

на подвеске, связанной с электроприводом.

Мощность котла регулируется изменением

расстояния между фазным и нулевым

электродами и осуществляется

электроприводом. Минимальный зазор

между электродами устанавливается

расчётом. В

эл. котлах с цилиндрическими

электродами

каждый цилиндрический фазный электрод

коаксиально окружён нулевым электродом.

Все нулевые электроды приварены к

диафрагме, которая разделяет внутренний

объём котла не 2 части между входным и

выходным патрубками и направляет поток

воды в кольцевые зазоры между фазными

и нулевыми электродами, в которых

происходит её нагрев. Мощность котла

регулируется вертикальным перемещением

фторопластовых экранов, расположенных

коаксиально относительно фазных и

нулевых электродов, которые жёстко

закреплены на крестовине, связанной с

электроприводом. Перемещение экранов

относительно фазных электродов изменяет

их активную площадь и, как следствие,

мощность котла..