- •Содержание

- •4.2 Определение геометрических и кинематических параметров быстроходной ступени редуктора

- •4.2.1 Проверочный расчёт зубьев колёс на контактную прочность

- •4.3 Определение геометрических и кинематических параметров тихоходной ступени редуктора

- •4.3.1 Проверочный расчёт зубьев колёс на контактную прочность

- •Конструирование зубчатых колёс

- •Конструирование корпуса редуктора

- •4.12 Проверка прочности шпоночных соединений

- •4.13 Выбор и расчёт втулочно-пальцевой муфты

- •4.14 Определение марки масла для зубчатых передач и подшипников

-

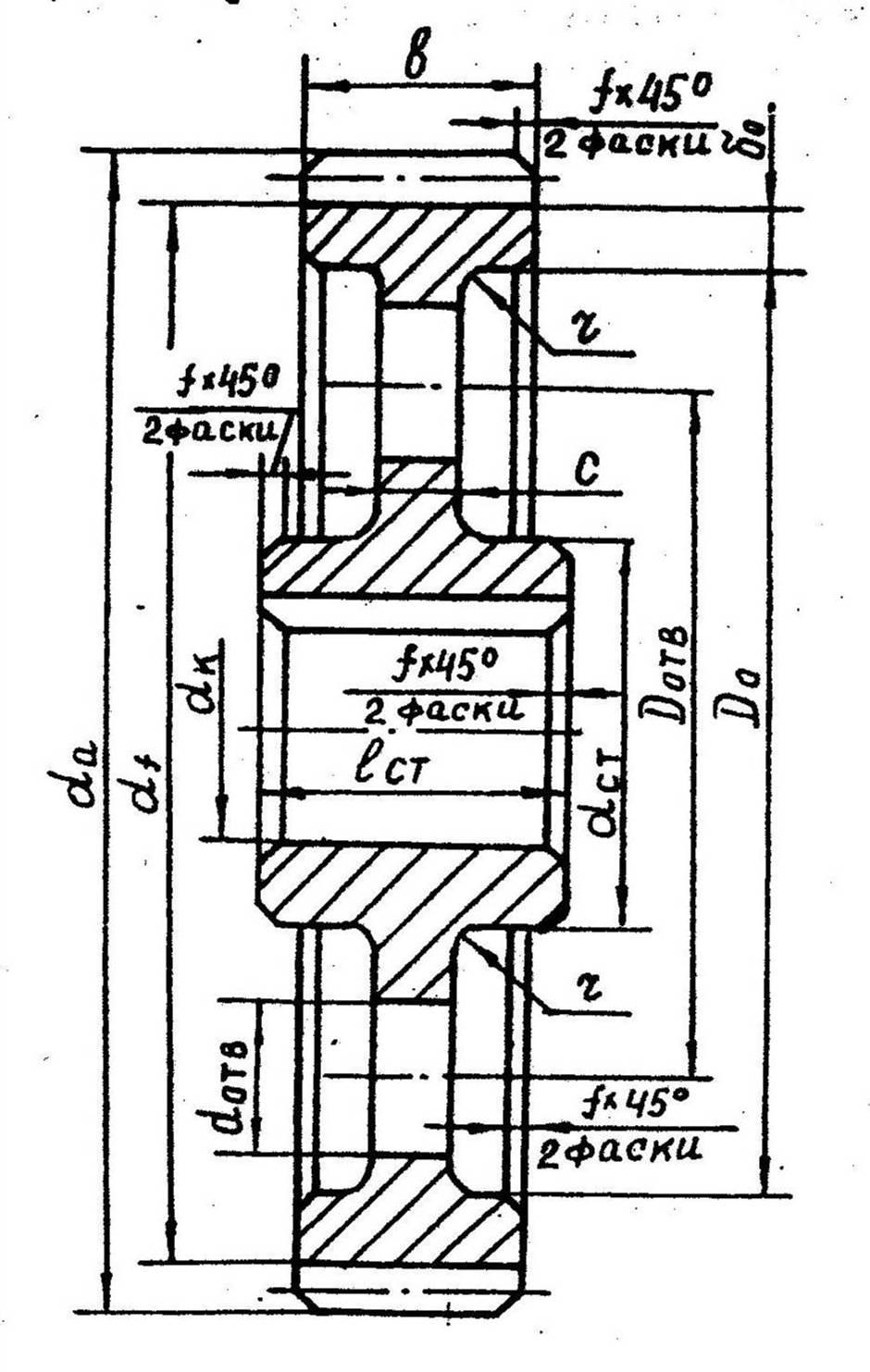

Конструирование зубчатых колёс

Для изготовления стальных зубчатых колёс, представленных на рисунке 4.4, рекомендуется применять кованные или штампованные заготовки, имеющие более высокие механические характеристики.

![]()

Шестерни

изготавливаются съёмными, если расстояние

![]() от впадины зуба до шпоночного паза

больше 2,5m (рисунок 4.5).

от впадины зуба до шпоночного паза

больше 2,5m (рисунок 4.5).

Рисунок 4.4 – Стальная зубчатая шестерня

Рисунок 4.5 – Венец зубчатого колеса

На торцах зубчатого венца выполним фаски, мм:

![]()

Конструкцию кованных зубчатых колёс применяют при наружном диаметре менее 500 миллиметров (рисунок 4.6).

Диаметр ступицы, мм:

![]()

где

![]() - диаметр ступени вала, предназначенной

для посадки колеса, мм.

- диаметр ступени вала, предназначенной

для посадки колеса, мм.

![]()

Длина ступицы, мм:

Рисунок 4.6 – Кованное зубчатое колесо

Толщина обода колеса, мм:

![]()

!

Диаметр окружности, по которой располагаются центры отверстий, мм:

![]()

где

![]()

![]()

Диаметр отверстий, мм:

![]()

Толщина диска, мм:

![]()

где

![]() - ширина венца колеса.

- ширина венца колеса.

-

Конструирование корпуса редуктора

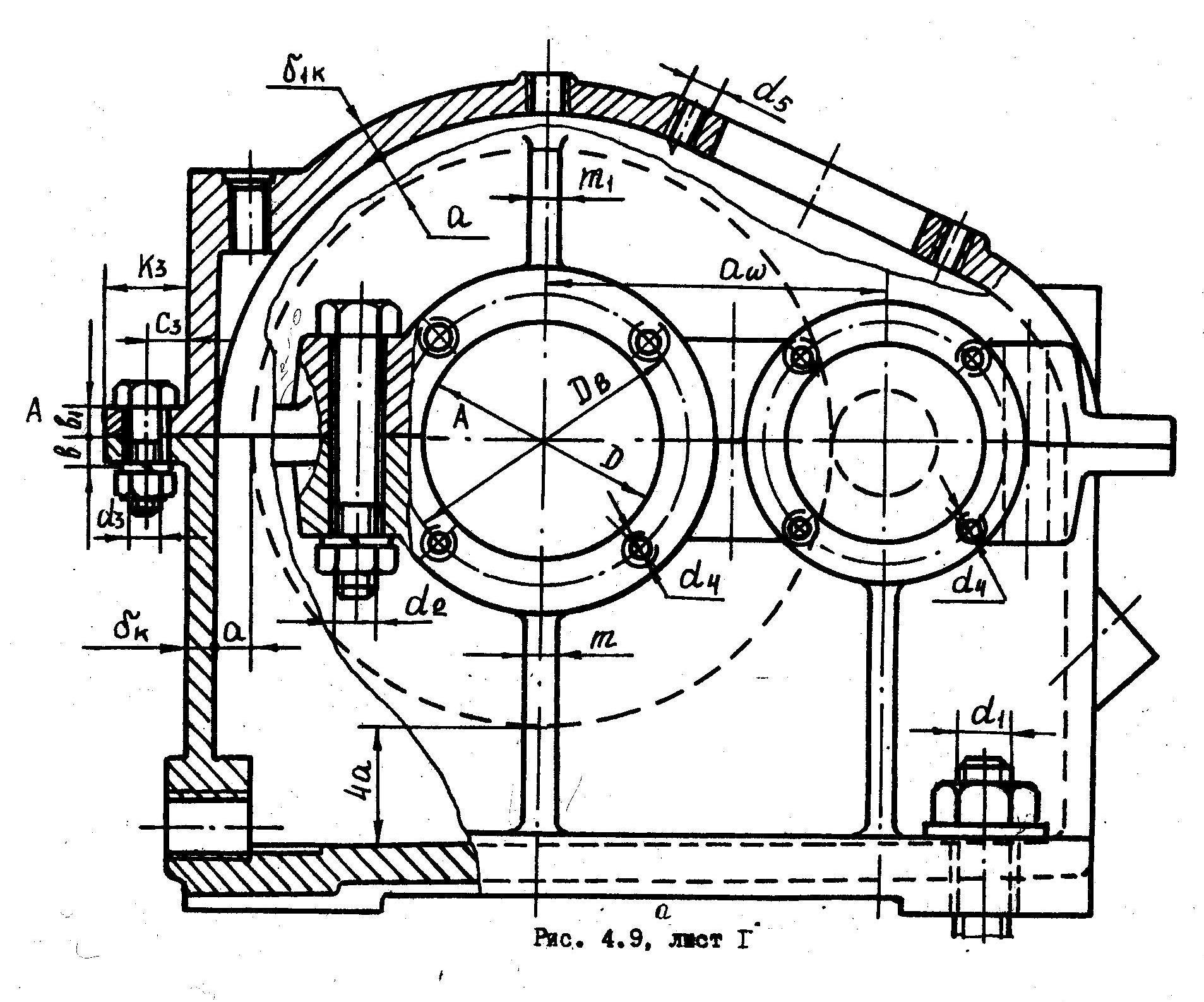

Для удобства монтажа деталей корпус обычно выполняют разъёмным. Плоскость разъёма проходит через оси валов и делит корпус на основание (нижнюю часть) и крышку (верхнюю часть). Редуктор показан на рисунке 4.7.

Рисунок 4.7 - Одноступенчатый цилиндрический редуктор

Толщина стенки корпуса и крышки редуктора, мм:

![]()

где

![]() - межосевое расстояние тихоходной

ступени, мм.

- межосевое расстояние тихоходной

ступени, мм.

![]()

Толщина нижнего фланца основания корпуса редуктора, мм:

![]()

Толщина нижнего фланца основания корпуса редуктора, мм:

![]()

Толщина фланца крышки редуктора, мм:

![]()

Толщина рёбер жёсткости основания и крышки редуктора, мм:

Диаметр фундаментных болтов, мм:

Диаметр болтов у подшипников, мм:

Диаметр болтов, соединяющих основание корпуса с крышкой, мм:

Диаметр болтов, крепящих смотровую крышку, мм:

Расстояние от наружной поверхности стенки корпуса до осей болтов и ширины фланцев корпуса приведены в таблице 4.4.

Таблица 4.4 – Характеристика выбранных болтов

|

Номер |

Болт |

Расстояние от наружной поверхности стенки корпуса до оси болта С, мм |

Ширина фланца корпуса К, мм |

|

1 |

М20 |

25 |

48 |

|

2 |

М14 |

19,5 |

36 |

|

3 |

М18 |

13 |

24 |

Диаметры отверстий под болты примем на 1 миллиметр больше диаметров болтов.

Расположение оси отверстия для болта у подшипника определяется размером е, мм:

![]()

При конструировании крышки определяющим размером является диаметр отверстия в корпусе под подшипник. Толщина стенки крышки, диаметр и число винтов крепления крышки к корпусу в зависимости от диаметра D приведены в таблице 4.5.

Толщина фланца крышки, мм:

Таблица 4.5 - Толщина стенки крышки, диаметр и число винтов крепления крышки к корпусу

|

Вал |

Наружный диаметр подшипника D, мм |

Толщина стенки крышки

|

Диаметр винтов крепления d4, мм |

Число винтов крепления z |

|

Входной |

85 |

6 |

8 |

4 |

|

Промежуточный |

100 |

7 |

10 |

6 |

|

Выходной |

140 |

7 |

10 |

6 |

Толщина ножки крышки, мм:

Длина ножки крышки, мм:

Диаметр окружности, по которой располагаются оси винтов крепления крышки, мм:

![]()

где

![]() .

.

Диаметр фланца крышки, мм:

Диаметр гнезда, мм:

![]()

-

Компоновочная схема редуктора

Некоторые размеры компоновочного чертежа показаны на рисунке 4.8. Для выполнения компоновочной схемы нужно вычислить:

-

Расстояние между торцом колеса и внутренней стенкой редуктора, мм:

a = 10 мм.

Рисунок 4.8 – Некоторые размеры компоновочного чертежа

2) Расстояние между делительным диаметром колеса и внутренней стенкой редуктора, мм:

![]()

-

Расстояние между торцами колёс, мм:

![]()

-

Расстояния между центрами подшипников и зубчатых колёс промежуточного вала, мм:

-

Расстояние от крышки подшипника до шкива ремённой передачи, мм:

![]()

6) Ширина шкива ремённой передачи, мм:

![]()

-

Расстояние от крышки подшипника до полумуфты, мм:

![]()

-

Расчёт валов на совместное действие изгиба и кручения

Валы редуктора нагружены силами, действующими в зацеплениях передач, и испытывают деформации изгиба и кручения. Для упрощения расчётов примем, что силы сосредоточенные, приложены в серединах венцов зубчатых колёс и направлены по нормалям к профилям зубьев в полюсах зацепления. При расчёте их разложим на составляющие, действующие вдоль координатных осей. Схема редуктора и усилий, действующих в передачах, приведена на рисунке 4.9.

Определим усилия, действующие в передачах.

Окружные силы, Н:

Радиальные силы, Н:

Рисунок 4.9 – Схема редуктора и усилий, действующих в передачах

Осевые силы, Н:

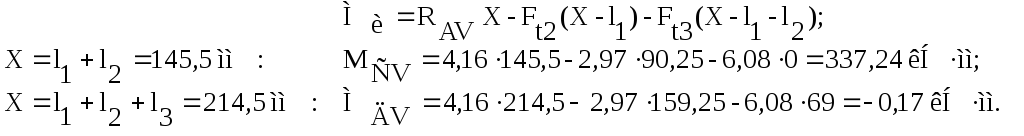

Расчёт проведём с промежуточным валом, подвергающегося действию наибольшего числа сил.

Реакции в опорах вала (подшипниках) от сил, действующих в плоскости X0Y вдоль оси Z, Н:

Реакции в опорах вала от сил, действующих в плоскости X0Y вдоль осей X и Y, Н:

Суммарные реакции, Н:

Изгибающие моменты и эпюры, обусловленные силами, действующие в плоскости X0Z, Н:

Участок вала АВ –

Участок вала ВС –

Участок вала СД –

По найденным значениям изгибающих моментов строим эпюры, которые приведены на рисунке 4.10.

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскости X0Y:

Участок вала АВ –

Участок вала ВС –

Участок вала СД –

По найденным значениям изгибающих моментов строим эпюры, которые приведены на рисунке 4.11.

Суммарные изгибающие моменты, кН·мм:!

Эквивалентный

изгибающий момент по третьей теории

прочности, кН·мм:

Эквивалентный

изгибающий момент по третьей теории

прочности, кН·мм:

Диаметр вала в опасном сечении, мм:

Вычисленное значение диаметра вала в опасном сечении должно быть меньше диаметра вала под колесом, найденным при ориентировочном расчёте:

![]()

Условие выполняется, значит, вал рассчитан правильно.

Рисунок 4.10 – Эпюры изгибающих моментов обусловленные силами, действующими в плоскости X0Z

4.11 – Эпюры изгибающих моментов обусловленные силами, действующими в плоскости X0Y

4.11 Расчёт подшипников качения

В основу расчёта подшипников качения положены два критерия: по остаточным деформациям и усталостному выкрашиванию. Расчёт проведём для подшипников качения, установленных на промежуточном валу (рисунок 4.12).

Рисунок 4.12 – Схема действия сил в подшипниках

Действующие силы, Н:

Радиальные -

![]()

Осевая -

![]()

Определим отношение:

![]()

По величине

отношения

![]() находим параметр осевого нагружения:

находим параметр осевого нагружения:

Осевые составляющие от радиальных нагрузок, Н:

Суммарные осевые нагрузки на подшипник:

так как

![]() ,

то следует:

,

то следует:

![]()

Для опоры нагруженной большей осевой силой определить отношение:

![]()

Уточним значение параметра осевого нагружения:

Определим отношение

![]() для правой, более нагруженной опоры:

для правой, более нагруженной опоры:

![]()

где V – коэффициент вращения внутреннего кольца подшипника.

Так как

![]() ,

то для

,

то для

![]() находим значения коэффициентов радиальной

и осевой нагрузок:

находим значения коэффициентов радиальной

и осевой нагрузок:

![]()

Эквивалентная динамическая нагрузка правой опоры, Н:

![]()

где

![]() - коэффициент безопасности;

- коэффициент безопасности;

![]() - температурный

коэффициент.

- температурный

коэффициент.

![]()

Для опоры нагруженной меньшей осевой силой определить отношение:

![]()

Уточним значение параметра осевого нагружения:

Определим отношение

![]() для левой, менее нагруженной опоры:

для левой, менее нагруженной опоры:

![]()

Так как

![]() ,

то для

,

то для

![]() находим значения коэффициентов радиальной

и осевой нагрузок:

находим значения коэффициентов радиальной

и осевой нагрузок:

![]()

Эквивалентная динамическая нагрузка левой опоры, Н:

![]()

для более нагруженной опоры (правой) определим долговечность выбранного подшипника:

Так как рассчитанная (требуемая) долговечность больше базовой, то выбранный подшипник пригоден для данных условий работы.