- •В. М. Лузин, а. В. Смольянинов

- • Омский гос. Университет

- •Путей сообщения, 2005

- •Оглавление

- •Введение ……………………………………………………………………………. 5

- •Введение

- •1. Разработка технологического процесса наплавки

- •2. Расчет режима ручной дуговой наплавки

- •Характеристика наиболее часто применяемых при сварке электродов

- •Соотношение между толщиной стенки детали и диаметром электрода

- •Допускаемая плотность тока

- •3. Расчет режима автоматической наплавки под плавленым флюсом

- •Соотношение диаметра электрода и толщины наплавляемого слоя при наплавке плоских деталей

- •Соотношение диаметра электрода и толщины

- •4. Расчет себестоимости наплавочных работ

- •Варианты заданий

- •Технология конструкционных материалов

- •Часть 1

- •644046, Г. Омск, пр. Маркса, 35

Соотношение диаметра электрода и толщины наплавляемого слоя при наплавке плоских деталей

в зависимости от рода тока

|

Толщина слоя, мм |

Диаметр электрода, мм |

Род тока |

|

2 – 3 |

2 |

Постоянный |

|

3 – 4 |

2 |

Постоянный и переменный |

|

4 – 5 |

3 – 4 |

То же |

|

5 – 6 |

4 – 5 |

» |

Таблица 8

Соотношение диаметра электрода и толщины

наплавляемого слоя при наплавке цилиндрических деталей

в зависимости от их диаметров

|

Толщина слоя, мм |

Диаметр электрода, мм |

Диаметр детали, мм |

|

1,5 – 2,5 |

1,2 |

50 – 80 |

|

1,5 – 2,5 |

1,6 |

90 – 100 |

|

1,5 – 2,5 |

2,0 |

100 – 150 |

|

1,5 – 2,5 |

2,58 |

160 – 250 |

|

2,0 – 3,0 |

3,0 |

260 – 350 |

|

2,0 – 3,0 |

4,0 |

400 – 600 |

|

2,0 – 3,0 |

5,0 |

700 – 900 |

Если длина наплавляемой поверхности небольшая, то в процессе наплавки деталь не успевает прогреться и отделяемость шлака будет удовлетворительной. В этом случае диаметр электродной проволоки можно увеличить.

Т ок

наплавки определяют по выражению (3).

Плотность токаj

= = 60 – 140 А/мм2.

Обычно большую плотность тока выбирают

для меньших диаметров электродных

проволок и наоборот. В то же время следует

иметь в виду, что наплавку деталей малой

толщины и небольших диаметров целесообразно

(во избежание прожогов металла) выполнять

при малых значениях тока, а больших –

при больших значениях тока с целью

повышения производительности труда

(рис. 4).

ок

наплавки определяют по выражению (3).

Плотность токаj

= = 60 – 140 А/мм2.

Обычно большую плотность тока выбирают

для меньших диаметров электродных

проволок и наоборот. В то же время следует

иметь в виду, что наплавку деталей малой

толщины и небольших диаметров целесообразно

(во избежание прожогов металла) выполнять

при малых значениях тока, а больших –

при больших значениях тока с целью

повышения производительности труда

(рис. 4).

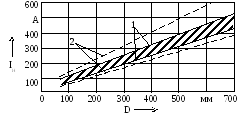

Рис. 4. Зависимость силы тока от диаметра наплавляемой детали:

1 – диапазон оптимальных режимов; 2 – допустимых

Обычно наплавку различных деталей производят при напряжении дуги 25 – 40 В. Более точное значение напряжения дуги определяют по формуле

![]() (9)

(9)

или по более простому выражению:

![]() (10)

(10)

Скорость подачи электродной проволоки, м/ч, выбирается из справочников или рассчитывается по формуле:

![]() ,

(11)

,

(11)

где р – коэффициент расплавления, г/Ач;

Iн – ток наплавки, А;

dэл – диаметр проволоки, мм;

ρ – плотность металла проволоки, г/см3.

Коэффициент расплавления электродной проволоки сплошного сечения при наплавке под флюсом определяется по формуле:

для переменного тока –

![]() ,

(12)

,

(12)

для постоянного тока прямой полярности –

![]() .

(13)

.

(13)

При наплавке на постоянном токе обратной полярности р = 10 – 12 г/Ач, что примерно составляет 80 % от значения, рассчитанного по формуле (13).

Шаг наплавки определяют из условия перекрытия валиков на 1/2 – 1/3 их ширины:

S = (2,5 – 4,0)dэл. (14)

Скорость наплавки, м/ч,

![]() ,

(15)

,

(15)

где н – коэффициент наплавки, г/Ач;

Fн – площадь поперечного сечения шва, мм2;

ρ – плотность металла проволоки, г/см3.

Коэффициент наплавки

![]() ,

(16)

,

(16)

где ψ – коэффициент потерь металла сварочной проволоки на угар и разбрызгивание, ψ = 1 – 3 %.

Площадь поперечного сечения наплавленного валика вычисляется по формуле (8).

Частота вращения, об/мин, наплавляемой детали

![]() ,

(17)

,

(17)

где D – диаметр наплавляемой поверхности, мм.

Вылет электродной проволоки существенно влияет на сопротивление цепи питания дуги. С увеличением вылета проволоки возрастает сопротивление и, следовательно, значительно нагревается конец электродной проволоки. В результате этого увеличивается коэффициент наплавки, снижается ток, уменьшается глубина проплавленного слоя основного металла. Ориентировочно вылет проволоки рассчитывается по формуле:

hэл = (10 – 12)dэл. (18)

Для предупреждения стекания металла и лучшего формирования валика наплавленного металла электродную проволоку смещают «от зенита» детали в сторону, противоположную направлению ее вращения. Смещение электрода «от зенита» зависит от диаметра детали и находится в пределах 15 – 40 мм. Более точно эту величину определяют по формуле:

e = (0,05 – 0,07)D. (19)

Толщина слоя флюса составляет 25 – 60 мм и зависит от тока наплавки (табл. 9).

Таблица 9

Соотношение тока наплавки и толщины слоя флюса

|

Ток наплавки, А |

200 – 400 |

400 – 800 |

800 – 1200 |

|

Толщина слоя флюса, мм |

25 – 35 |

35 – 45 |

45 – 60 |

Выбирая род тока, следует учитывать экономические и эксплуатационные преимущества переменного тока перед постоянным. Однако детали небольших размеров рекомендуется наплавлять постоянным током обратной полярности.

Для автоматической наплавки под флюсом обычно применяется оборудование, изготавливаемое на ремонтном предприятии. Установка состоит из модернизированного токарного станка (вращателя), подающего механизма, флюсоподающего устройства и источника питания.

В качестве вращателя используется токарный станок, частоту вращения шпинделя которого снижают в 20 – 40 раз (с этой целью между электродвигателем привода и первым валом коробки скоростей устанавливают редуктор).

Механизм подачи электродной проволоки и флюсовое оборудование устанавливают на суппорте токарного станка. Источник питания выбирают по справочной литературе [3].