- •Область применения.

- •2.2 Ведомость подсчета трудоемкости работ(калькуляция)

- •2.4. Расчет состава бригады монтажников.

- •Выбор монтажного крана по техническим параметрам.

- •Пооперационный контроль.

- •Монтаж железобетонных ригелей, балок, ферм.

- •Сварка монтажных соединений железобетонных конструкций.

- •Нормокомплект для монтажа

- •Содержание

2.4. Расчет состава бригады монтажников.

При расчете состава бригады по монтажу конструкций следует из условий двухсменной работы и выполнения норм выработки 110-115%. Продолжительность работы бригады определяется по продолжительности работы крана.

Для расчета состава комплексной бригады нужно трудоемкость из калькуляции распределить по разрядам.

|

Работы |

Общая трудоемкость чел.-ч. |

Разряды | ||||

|

2-й |

3-й |

4-й |

5-й |

6-й | ||

|

Монтаж колонн |

188,2 |

35,4 |

58,7 |

58,7 |

35,4 |

|

|

Монтаж стропильных и подстропильных ферм |

174,8 |

26,6 |

47,5 |

47,5 |

26,6 |

26,6 |

|

Монтаж плит покрытия |

141,3 |

30,9 |

55,2 |

55,2 |

--- |

--- |

|

Электросварка стыков |

96,6 |

--- |

--- |

--- |

96,6 |

--- |

|

Заделка колонн |

197 |

--- |

98,5 |

98,5 |

--- |

--- |

|

Заливка швов |

6,4 |

--- |

3,2 |

3,2 |

--- |

--- |

|

Антикоррозийное покрытие |

52,8 |

--- |

--- |

52,8 |

--- |

--- |

|

Монтаж фонарной фермы |

171,5 |

--- |

70 |

70 |

31,5 |

--- |

|

Итого |

1028,6 |

92,9 |

333,1 |

385,9 |

190,1 |

26,6 |

|

Работа крана -машинист |

--- |

--- |

--- |

--- |

151,22 |

--- |

Расчет численно-квалификационного состава бригады.

|

Профессия |

Разряд |

Затраты труда |

Затраты труда с выполнением нормы на 115% |

Кол-во человек | ||

|

Чел.-ч. |

Чел.-дни |

Расчетное |

Принятое | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Монтажник |

6 |

26,6 |

3,24 |

2,88 |

0,18 |

0 |

|

|

5 |

93,5 |

11,4 |

9,9 |

0,62 |

1 |

|

|

4 |

385,9 |

47,07 |

40,9 |

2,55 |

2 |

|

|

3 |

333,1 |

40,6 |

35,3 |

2,21 |

2 |

|

|

2 |

92,9 |

11,3 |

9,8 |

0,61 |

1 |

|

Электросварщик |

5 |

96,6 |

11,78 |

10,24 |

0,64 |

2 |

|

Итого: |

|

1028,6 |

125,39 |

109,02 |

6,81 |

8 |

|

Машинист |

5 |

153,42 |

18,71 |

16,3 |

0,98 |

1 |

Средний разряд работы

|

Разряд |

Расчетное кол-во рабочих |

Произведение разряда на число рабочих |

|

6 |

0,18 |

1,08 |

|

5 |

1,26 |

6,3 |

|

4 |

2,55 |

10,20 |

|

3 |

2,21 |

6,63 |

|

2 |

0,62 |

1,24 |

|

Итого: |

6,82 |

25,45 |

Средний разряд рабочих

|

Разряд |

Принятое кол-во рабочих |

Произведение разряда на число рабочих |

|

5 |

3 |

15 |

|

4 |

2 |

8 |

|

3 |

2 |

6 |

|

2 |

1 |

2 |

|

Итого: |

8 |

31 |

При правильном выборе бригады разряд рабочих не должен превышать среднего разряда бригады.

Средний разряд рабочих равен 25,45/6,82=3,74. Средний разряд работы составит: 31/8=4,42.

Из этого следует что состав бригады определен правильно.

Выбор монтажного крана по техническим параметрам.

Основные характеристики захватных приспособлений для монтажа сборных ж/б конструкций.

|

Элемент |

Вес |

Грузозахватные устройства | |||

|

Хар-ка |

Грузоподъемность |

Масса |

Расчетная высота | ||

|

Колонны |

7,2т |

Унифицированный штыревой захват |

15т |

140кг |

4,5м |

|

Колонна файферк |

5,4т |

-||- |

15т |

140кг |

4,5м |

|

Подстропильная ферма |

11,3т |

Траверса 12м |

12т |

567кг |

1,5м |

|

Стропильная ферма |

10,5т |

Траверса №1950-53 |

16т |

990кг |

9,5м |

|

Фонарь |

1,03т |

Траверса |

13т |

1143кг |

3м |

|

Плиты покрытия |

3х6 2,6т

|

Сегментная траверса |

5т |

250кг |

5м |

Расчет требуемых технических параметров стрелового самоходного крана.

Определяем высоту подъема крана

.

.

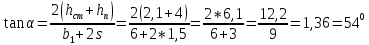

Определяем оптимальный угол наклона стрелы крана к горизонту.

Рассчитываю длину стрелы без гуська

Определяю вылет крюка:

Определяю угол поворота в горизонтальной плоскости

Определяю проекцию на горизонтальную плоскость длины стрелы крана в повернутом положении

Т.к. величина

в процессе монтажа остается постоянно,

поэтому определяю угол наклона стрелы

крана в повернутом положении.

в процессе монтажа остается постоянно,

поэтому определяю угол наклона стрелы

крана в повернутом положении.

Определяю наименьшую длину стрелы крана при монтаже крайней панели покрытия

Определяю вылет крюка в повернутом положении крана

По полученным данным принимаем кран СКГ-40.

Хар-ка:

-грузоподъемность 20т

-вылет стрелы 6,7м

-длина стрелы 25м

Описание технологического процесса.

Складирование конструкций.

При приемки конструкций, поступающих на монтаж, их качество проверяют по паспортам внешним осмотром. Удостоверяются, что изделие не имеет деформации или других повреждений (околов), лицевая поверхность железобетонных изделий соответствует требованиям проекта. Производится осмотр, проверка их составления, выявление заводского изготовления и возникших при перевозке; нанесение необходимых рисок, устранение обнаруженных дефектов, восстановление маркировки.

Все конструкции и изделия укладывают в штабеля так, чтобы их удобно было строповать и поднимать для подачи на монтаж; высота штабелей не должна превышать: сборных ж/б изделий – 2…2,5, стальных – 1,5м

Перед тем как начать складирование конструкций необходимо произвести планировку грунта в местах складирования.

Конструкции и изделия устанавливают на деревянные инвентарные подкладки и прокладки, располагая их в местах, предусмотренных рабочими чертежами и обозначенных на элементах.

Сборные железобетонные конструкции надо укладывать так, чтобы строповочные петли были обращены кверху.

Прокладки между изделиями, укладываемыми в штабеля, располагают одну над другой, строго по вертикали. Толщину прокладок подбирают с таким расчетом, чтобы вышележащие элементы не опирались на петли или выступающие части вышележащих элементов. Подкладки под штабелями изделий обычно имеют сечение не менее 100×100 мм.

Бетонные и железобетонные элементы укладывают в штабеля по следующим схемам.

Ребристые плиты покрытия укладывают в штабеля высотой не более 2,5 м плашмя до 7 – 9 рядов в зависимости от прочности основания склада; прокладки и подкладки располагают параллельно поперечным ребрам жесткости плиты на расстоянии 25…40 см от краев плиты. При укладке изделий в штабеля следят, чтобы прокладки располагались по одной вертикали – неправильное складирование приводит к разрушению конструкций.

Колонны хранят в штабелях в 3…4 ряда на прокладках, обычно на расстоянии 1/5…1/6 длины колонны от торцов.

Железобетонные и стальные фермы и балки высотой более 600 мм складируют в специальных кассетах, в вертикальном или слегка наклонном положении с вертикальными упорами, обеспечивающими устойчивость конструкций, и с вертикальными прокладками между ними.

В таком же положении хранят стальные фермы фонарей, оконные переплеты, лестницы и другие конструкции.

Стальные балки, прогоны, элементы фахверка (прокатные и составные) при вертикальном положении стенок рекомендуется укладывать штабелями с перекрестным расположением рядов балок в штабеле на двух прокладках.

При этом элементы, необходимо укладывать на прокладки с уклоном для стока воды.

Подготовка сборных элементов к монтажу.

При подготовке к монтажу железобетонные конструкции внешним осмотром проверяют на наличие дефектов или трещин.

Конструкции перед подъемом должны быть полностью подготовлены к установке и еще до их подъема, выполнить все работы, которые трудно произвести на высоте.

Очистка конструкций – обязательная операция перед монтажом. Особенно тщательно очищаются места примыкания конструкций, так как от этого зависит качество сборки, сварки и замоноличивания. В стальных конструкциях очищают от ржавчины соприкасающиеся поверхности и места сварки, чтобы плотно стягивался пакет. Иначе может появиться коррозия и соединение ослабеет. Грязь, снег и наледь удаляют щеткой, соскабливают скребком, а затем сметают щеткой. Не разрешается растапливать снег и лед горячей водой.Нельзя огнем удалять наледь с поверхности панелей с теплоизоляционными вкладышами и с элементов, содержащих сгораемые материалы.

Для стальных конструкций применяют огневую очистку. Для этого используют многопламенную газокислородную горелку. Нагреваясь до высокой температуры, окалина и ржавчина на поверхности металла разрушаются и отделяются от нее.

Перед монтажом на приобъектном складе проверяют размеры каждого крупного изделия, мелкие детали контролируют выборочно.

При подготовке к монтажу стальных конструкций также проверяют их состояние и геометрические размеры. В конструкциях с повреждениями выявляют размеры и число повреждений. Если отклонения элементов конструкций от проектных форм и геометрических размеров превышают нормы, допустимые СНиП 3.03.01–87 «Несущие и ограждающие конструкции», конструкции монтировать не разрешается.

Перед монтажом конструкции обстраивают устройствами, которые обеспечивают безопасность труда. Например, колонны оборудуют лестницами и подмостями – люльками.

До подъема конструкций на них устанавливают приспособления, применяемые для удержания при подаче и временного закрепления конструкций - расчалки, монтажные распорки, оттяжки.

Также, когда еще элементы и конструкции находятся на складе, на них наносят риски, необходимые для установки осей элементов, мест строповки, центра тяжести и т. п. Риски намечают масляной краской, прочеркивают или прокернивают. Оси размечаются у мест примыкания монтируемых конструкций к ранее установленным. В некоторых случаях (при общих сборках стальных конструкций, изготовлении железобетонных конструкций, подлежащих укрупнительной сборке, и т. п.) риски наносят на заводе – изготовители.

Особенности технологии монтажа в зимних условиях.

Производство монтажных работ в зимних условиях затруднено. Стоимость производства работ возрастает и в зависимости от температурной зоны увеличение составляет от 1,2 до 6% общей стоимости строительства.

Сборные железобетонные конструкции зимой монтируют теми же методами, что и летом. О проведении дополнительных мероприятий, обеспечивающих успешное выполнение работ и устойчивость конструкций, возведенных при отрицательных температурах, в проекте, особенно в технологических картах и проектах производства работ (ППР), дают указания и рекомендации. Марка и состав раствора и бетона, которые необходимы при монтаже сборных конструкций, также указывают в проектах.

Зимний период в меньшей степени влияет на технологию монтажа металлических конструкций, чем железобетонных. В основном монтаж металлических конструкций зимой выполняют теми же машинами, приспособлениями и методами, что и летнее время. Основной специфической особенностью устройства стыков является наложение ограничений на ведении сварочных работ – сварку нельзя производить при температуре ниже –300С.

Производительность труда в зимний период на монтажных работах снижается. Поправочные коэффициенты в зависимости от температуры наружного воздуха составляют:

|

Температура воздуха, 0С |

0… –10 |

–11…–20 |

–21…–30 |

–31…–40 |

|

Поправочный коэффициент |

1,2 |

1,4 |

1,6 |

1,8 |

Сборные железобетонные элементы подают на монтаж очищенными от снега, наледи и грязи. Во время транспортирования и на складе их предохраняют от дождя и снега. В большей степени это необходимо деталям и конструкциям из легких бетонов, открытым местам утепляющих слоев панелей, стыкуемым поверхностям элементов сборных конструкций. Это связано с тем, что насыщение легких бетонов или утеплителя водой ухудшает теплотехнические свойства ограждающих конструкций.

При необходимости наледь удаляют не только скребками и щетками, но и прогревают обледеневшие места до полного исчезновения следов наледи. Для прогревания используют газовые и другие горелки, если сборные элементы не имеют вкладышей из сгораемых материалов. Запрещается для удаления наледи применять соль, горячую воду или пар, но использовать горячий воздух из электродувок разрешается.

Необходимо принимать меры, исключающие замораживание бетона в стыке до достижения им заданной прочности.

В зимних условиях необходимо:

отогревать стыкуемые поверхности до положительной температуры +5…80С;

укладывать бетонную смесь в конструкцию подогретой до +30…400С;

выдерживать или прогревать уложенную смесь при положительной температуре, пока бетон наберет не менее 70% проектной прочности.

Для работы при отрицательных температурах монтажники используют нескользящую обувь, они обязательно должны очищать инвентарные подмости, стремянки и площадки от снега и льда. Монтажные работы при гололедице, сильном снегопаде запрещены. На монтажной площадке все проходы очищают от снега, льда и посыпают песком.

Нарушается плановая последовательность производства работ из – за простоев монтажных, в первую очередь башенных кранов, их останавливают при скорости ветра 10…12м / с.

При введении в состав бетонной смеси противоморозных добавок температура в момент выхода из смесителя должна составлять:

для смесей с добавкой хлористых солей и поташа не менее +50С;

для смесей с добавкой нитрита кальция с мочевиной +100С;

с добавкой нитрита натрия как и для смесей без противоморозных добавок +150С.

Бетонную смесь необходимо транспортировать в утепленных бункерах, ящики или автомобилях с оборудованием для подогрева отработанными газами. При хранении на объекте бетонную смесь защищают от ветра и атмосферных осадков. Запрещается укладывать в полость стыков схватившуюся или подмороженную смесь, а также добавлять в нее горячую воду.

Монтаж железобетонных колонн.

До установки колонн должны быть нанесены риски установочных осей на верхние грани фундаментов, очищены от мусора, грунта и воды стаканы фундаментов, на дно стаканов уложен выравнивающий слой из жесткого бетона, т.е. уровень дна каждого стакана должен быть доведен до проектного горизонта.

Колонны до начала монтажа доставляют к месту установки и раскладывают вдоль фронта работ с учетом схем монтажа.Места строповки колонн должны быть доступны для ведения работ.

Монтаж колонн осуществляют способом «на весу». Строповку колонн выполняют различными фрикционными захватами или с использованием самобалансирующих траверс. Используют системы с дистанционной расстроповкой, что исключает необходимость подъема рабочего к местам строповки после установки колонн.

Железобетонные колонны, как правило, нельзя стропить за верхний конец из- за недостаточного сопротивления ее изгибу. Поэтому стропы крепят в местах, предусмотренных проекту, в большинстве случаев в уровне подкрановых консолей.

Колонны стропят штыревыми или рамочными грузозахватными устройствами, так чтобы колонна висела на крюке крана в вертикальном положении и дляеерасстроповки не приходилось подниматься наверх.

Убедившись в правильности и надежности строповки, звеньевой монтажников разрешает начать подъем колонны. Когда колонна поднята и находится в вертикальном положении над фундаментом, монтажники (двое или трое в зависимости от массы конструкции) заводят колонну в стакан фундаментов, ориентируя ее положение по осевым рискам. При наводке низа колонны по рискам сначала ее опускают так, чтобы она не доходила до дна стакана на 20…30 мм ; удерживая ее на весу рихтуют монтажными ломиками, совмещая осевые риски на колонне с рисками на фундаменте, и опускают на дно стакана; в зазоре между колонной и стенками стакана вставляют клинья.

Не освобождая колонну от крюка крана, окончательно выверяют положение ее в плане по осевым рискам. Одновременно выверяют вертикальность колонны, добиваясь отвесности ее по двум взаимно перпендикулярным граням. Для этого отвесы или теодолиты устанавливают по двум осям колонн во взаимно перпендикулярных плоскостях. Выверкой колонн занимается звеньевой или мастер (геодезист) ; монтажники окончательно приводят колонну в проектное положение, натягивая расчалки или забивая с каждой стороны колонны клинья или клиновые вкладыши по указанию звеньевого.

При монтаже легких и средней массивности колонн могут быть использованы одиночные или групповые кондукторы. Их применение позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Для временного крепления колонн используют клинья, расчалки подкосы, кондукторы. Колонны высотой до 12 метров закрепляют в стакане фундамента бетонными, железобетонными, металлическими или деревянными клиньями длиной не менее 250…300 мм, со скосом грани 1:10. При этом после забивки верхняя часть клина должна выступать из стакана примерно на 100 – 110 мм. Число клиньев, устанавливаемых с каждой стороны стакана, зависит от сечения колонны и ее массы. При ширине ее до 400 мм устанавливают по одному клину, при большей ширине грани – два клина.

После выверки и временного закрепления производят геодезическую проверку положения смонтированной колонны в плане, по высоте и по вертикали. Если погрешность установки ее оказывается в пределах допустимой, колонну замоноличивают в стакане фундамента бетоном марки, указанной в проекте. После того как бетон стыка наберет 70% проектной прочности, снимают кондуктор, вынимают вкладыши (клинья) и используют их при установке других колонн. Замоноличивают колонны группами по 6…10 колонн на захватке, равной сменному объему монтажа.

Монтаж металлических колонн.

Процесс монтажа стальных колонн состоит из тех же операций, что и монтаж железобетонных колонн:

доставки и раскладки у мест установки;

подготовки (проверки параметров и качества колонны, обустройства приспособлениями, подмостями);

строповки грузозахватными устройствами, желательно обеспечивающими расстроповку с земли;

подъема переведения в вертикальное положение;

наводки;

опускания на опору;

выверки;

временного раскрепления, расстроповки;

постоянного закрепления.

Наиболее трудоемки работы по выверки и временному закреплению колонн. Технология выполнения их определяется конструктивным решением базы (опорной части) колонны и сопряжения ее с фундаментом.

Стальные колонны, так же как и железобетонные, стропят за верх или в уровне подкрановых консолей, поднимают и наводят на место установки.

Наиболее трудоемки работы по выверке и временному закреплению колонн. Технология выполнения их определяется конструктивным решением базы (опорной части) колонны и сопряжения ее с фундаментом. В данном случае, непосредственно на поверхность фундамента, возведенного точно до проектной отметки подошвы колонны без последующей подливки. В этом случае отклонение поверхности фундамента от проектного значения не должно превышать: по высоте 5 мм, а по уклону 1/1000 . Опорная плита колонны при этом должна быть отфрезерована на заводе.

Выверка металлических колонн состоит из совмещения их осевых рисок с осевыми рисками на опорных плитах, отпадает необходимость выверки колонн по высоте и по вертикале. К преимуществам безвыверочного монтажа стальных колонн относится также то, что при этом исключается выверка по высоте конструкций, устанавливаемых в последствии на опорные части смонтированных колонн (подкрановых балок, стропильных ферм и т. п.).

После выверки колонну окончательно закрепляют, затягивая гайки и контргайки анкерных болтов (по указанию проекта).

При монтаже стальных колонн каркасов одноэтажных зданий соблюдают следующие правила:

первыми и каждому ряду на участке между температурными швами устанавливают колонны, между которыми расположены вертикальные связи;

после установки колонну закрепляют фундаментными (анкерными) болтами, а также расчалками, если они предусмотрены ППР;

раскрепляют первую пару колонн связями и подкрановыми балками (в зданиях без подкрановых балок – связями и распорками); в случае, когда это невыполнимо, способ крепления должен быть указан в ППР;

После каждой очередной колонны монтируют подкрановую балку или распорку, соединяющие колонну с ранее установленной, а в связевой панели предварительно устанавливают связи.

Монтаж подстропильных, стропильных ферм.

Подстропильные конструкции чаще всего монтируют в одном потоке с подкрановыми балками вслед за ними с одной стоянки монтажного крана.

Раскладку ферм производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устраивать их в проектное положение без изменений вылета стрелы. Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До подъема к концам фермы крепят стяжки, которыми монтажники с земли удерживают ее при подъеме. Когда ферма поднята на высоту (на 0,5…0,7 м выше колонны), подъем прекращают, ферму наводят в положение, максимально близкое к проектному, и удерживают оттяжками.

Два других монтажника поднимаются по приставным лестницам на монтажные площадки, наводят подстропильную ферму на опоры и, совмещая установочные риски опорных плит колонн и подстропильной фермы, устанавливают ее на место. При натянутых стропах выверяют положение фермы, перемещая в поперечном направлении их концы на опорах ломиками. В продольном направлении совмещение установочных рисок на опорах необходимо обеспечивать при опускании фермы на колонны.

Монтажники, находятся на верхних площадках лестницы, выполняют в соответствии с проектом монтажные соединения фермы и колонны, после чего расстроповывают ферму с помощью канатов полуавтоматических захватов, концы которых привязаны к нижнему поясу фермы вблизи опорной части.

Для установки фермы на опорные части колонн наносят риски осей здания, если они не были нанесены при геодезической съемке.

Ферму стропят траверсами с полуавтоматическими захватками за две или четыре точки в узлах верхнего пояса (место строповки ферм указывают в рабочих чертежах). Фермы пролетом 18м – траверсой с захватом за 2 или 4 точки.

Концы расстроповочных канатов закрепляют у концов ферм так, чтобы монтажнику, который будет находиться на площадке лестницы у места опирания фермы на колонну, было удобно при расстроповке взять канат и выдернуть запоруню чеку из отверстия стропа. Одновременно привязывают к нижнему поясу фермы около ее концов канаты оттяжек для удержания фермы при подъеме и наводке на опоры.

ДО подъема фермы на её верхнем поясе закрепляют струбцинной инвентарный переходной трап-кондуктор или временную распорку, которой устанавливаемая ферма будет временно прикреплена к ранее смонтированной.

Установленную в проектное положение ферму прикрепляют к колоннам болтами или сваркой.

Первую установленную в связевой панели железобетонную ферму после её выверки закрепляют до расстроповки, сваривая детали опорных узлов фермы и колонны. В таком состоянии ферму нельзя оставлять надолго, поэтому в течении рабочей смены должна быть установлена вторая ферма, выверена и закреплена на опорах. Обе фермы раскрепляют связями и хотя бы частью плит покрытия.

Для временного раскрепления каждой из следующих установленных и выверенных стропильных ферм используют временные распорки или инвентарные переходные трапы-кондукторы, которые поднимают вместе с очередной монтируемой фермой и при установке вторым концом наводят на смонтированную ферму, где закрепляют струбцинной.

Выверка ферм, установленных по рискам, состоит в проверке вертикальности ее плоскости отвесом и расстояния между соседними фермами рулеткой, а также строгого соответствия проекту положения опорных частей и крепления их. По результатам выверки составляют исполнительную схему положения ферм.

Монтаж плит покрытия.

Железобетонные плиты покрытия по стропильным железобетонным фермам устанавливают сразу после закрепления ферм, что обеспечивает жесткость собранной части здания.

Плиты покрытия рекомендуется укладывать от одного конца фермы к другому подряд, начиная со стороны ранее смонтированного пролета, а при кровле с фонарями – от концов фермы к фонарям. При монтаже первой ячейки покрытия монтажники находятся на приставных лестницах или навесных люльках. Последующие плиты монтируют с раннее уложенных.

Плиты размером 3х6м стропят траверсой. Заведя крюки траверсы в монтажные петли, к внешней по ходу монтажа петле плиты привязывают оттяжку. Во время подъема монтажник удерживает ею плиту.

При оперании на стальные фермы длина опорной части плиты должно быть 70 и 100 мм.

Звено монтажников организует работы при укладке плит следующим образом. Плиты готовит монтажник (один человек) во время установки и закрепления другими монтажниками очередной плиты.

Монтажники (три человека) закрепившись карабинами за страховочный канат или за монтажные петли ранее уложенных плит, принимают, наводят и укладывают плиту на опорные закладные детали верхнего пояса фермы. Правильность укладки на место контролируют по зазору со смежными плитами и рисками стыков плит. Для того чтобы точнее установить плиту на площадку опирания, плиту опускают по монтажному лому. Если установленная на фермы плита покрытия опирается на три точки, под одним из углов плиты приваривают стальную подкладку с таким расчетом, чтобы плита стала опираться на ферму всеми четырьмя углами, а отклонения из плоскости покрытия были минимальными.

После выверки закрепляют уложенную плиту прихваткой ее закладных деталей к опорным плитам фермы, монтажники перемещают страховочный канат вновь уложенную плиту, дают сигнал машинисту крана ослабить стропы и освобождают траверсу для подачи следующей плиты. Зачищают поверхности швов в стыках, и сварщик заканчивает сварку швов. При этом плиты расположенные между первыми двумя монтируемыми фермами, приваривают в четырех углах; расположенные межу второй и третьей фермами, а также последующие: первая по ходу монтажа – в четырех углах, остальные – только в трех, так как один из углов каждой плиты недоступен для сварки.

Распорку между фермами снимают после укладки и приварки к ферме закладных деталей плиты, уложенной у распорки.

Монтаж фахверковых колонн.

При монтаже стойки фахверка устанавливают на фундаменты такими же способами, как рядовые стальные колонны. Прикрепляют верх стойки к поясу связевой фермы фасонными листовыми пластинами толщиной 8…10м. Пластина выполняет одновременно роль шарнира, не препятствующую прогибу стропильных ферм под нагрузкой. Соединение выполняют на болтах.

После установки стоек фахверкового торца монтируют горизонтальные распорки ( для повышения продольной жесткости стоек). Распорки закрепляют на стойках болтами.

Монтаж фонаря.

Фонарные фермы монтируют теми же способами, что и стропильные конструкции. Для обеспечения устойчивости первые две установленные фермы фонаря раскрепляют расчалками за смонтированные стропильные фермы в местах, указанных в ППР. После установки связей, прогонов и проектного закрепления ферм расчалки снимают. Каждую последующую ферму фонаря до расстроповки временно закрепляют распорками к ранее установленным.

Сварка

В последние годы для сварки внедряют новые способы – полуавтоматическую сварку порошковой проволокой, открытой дугой в среде защитного газа и под слоем флюса.

Полуавтоматическую сварку порошковой проволоки успешно применяют для различных типов соединений стержневой арматуры периодического и гладкого профилей. Сварку проводят порошковой проволокой ЭПС – 15/2, ПП – АНЗ и другими полуавтоматами со сварочными преобразователями ПС – 300М; ПС – 500, ПСГ – 500 – 1 или трансформаторами ТСД – 500 и др.

Сварочные полуавтоматы имеют одинаковое устройство, но различную компоновку. Они могут быть стационарными, передвижными и переносными. Сварочный полуавтомат содержит катушку с проволокой, подающее устройство, гибкий направляющий канат, ручной держатель и горелку. Полуавтоматы обеспечивают постоянную плавно регулируемую подачу проволоки и позволяют получать соединения высокого качества.

При сварке под флюсом сварочная дуга между электродом и изделием горит под слоем сыпучего вещества – флюса. В результате погружения дуги в массе образуется среда, которая значительно улучшает условия формирования сварного шва, повышает тепловой баланс сварки, предотвращает разбрызгивание и угар металла. Все это делает возможность повысить сварочный ток в 6 – 8 раз, доведя его до 4000А., и, естественно, сократить длительность сварки почти в 10 раз, обеспечив условия для применения полуавтоматических и автоматических сварочных агрегатов.

Аппараты для сварки, работающие на переменном токе, имеют большее распространение благодаря ряду эксплуатационных и экономических преимуществ. В строительстве применяются однопостовые сварочные трансформаторы для сварки переменным током с регуляторами, позволяющими изменить силу тока типа ТС – 300, ТС – 500, СТШ – 300, СТШ – 500, СТШ – 500 – 1, СТД – 1000 – 4.

В строительстве применяют электроды различных типов и марок. При ручной сварке применяют электроды из стальной проволоки диаметром 3 – 8 мм, покрытые обмазкой.

Для предохранения расплавленного металла шва и для добавления в металл легирующих примесей при полуавтоматической и автоматической сварке применяют флюсы АН – 383А, ОСЦ – 45, АН – 10, Ан – 343 и др.

Повышение производительности достигается применением полуавтоматической сварки полуавтоматами типа ПДШР – 500, ПДШМ – 500, ПШ – 5 и А – 765.

При сварочных работах, для сварочного аппарата применяются электроды марки Э42, Э44, Э46, Э48 и т.д.

Антикоррозионная защита.

Выполнение мероприятий по надежной защите строительных конструкций от коррозии имеет первостепенное значение с точки зрения продолжительности их эксплуатации.

Для защиты стали от коррозии применяют лакокрасочные покрытия и металлизацию. Весьма важно подготовить поверхность под антикоррозийное покрытие: очистить до металлического блеска и удалить жировые загрязнения; только в том случае можно получить стойкое лакокрасочное или металлическое покрытие.

В настоящее время широко применяют покрытие сварных швов закладных деталей цинковым протекторным грунтом. Его приготавливают на основе поливинихлориного лака. Примерный состав грунта для зимнего времени бетонирования это 10 – 12% ацетона.

Зимой поверхность перед нанесением грунта разогревают газовой горелкой или паяльной лампой до температуры 50 – 60ºС, а состав до 10 – 12ºС. При температуре наружного воздуха ниже 10ºС состав приготовляют на быстроулетучивающихся растворителях.

Протекторный грунт наносят сразу же после подготовки поверхности (не позже чем через 2 часа) плавным движением пистолета или филенчатой кисти шириной 50 – 60 мм.вертикальные поверхности покрывают снизу вверх. Чтобы получить защитный слой необходимой толщины (0,15 – 0,40 мм) грунт наносят в два – три слоя, причем каждый последующий слой – по высохшему предыдущему. Высыхание определяют по осветлению пленки, при этом волокна ватного тампона и нити ветоши не должны прилипать к пленки.

При обнаружении дефектов металлизационного покрытия их удаляют, поверхность очищают и вновь оцинковывают.

Наименьшую толщину цинкового покрытия, которую контролируют приборами ИТП – 1 или МТА – 2, на пластинах, соединительных и закладных деталях, на болтах и связях узлов принимают равной 0,2 мм. Необходимо особо следить, чтобы защитным слоем были покрыты углы и острые грани деталей, а также все места, где при монтаже и сварке нарушено заводское покрытие.

Окраска металлоконструкций

Окраска металлоконструкций различными лакокрасочными составами также является антикоррозийным покрытием.

При окраске лакокрасочными составами поверхность грунтуют битумно-бензиновым раствором. На подготовленные поверхности лакокрасочные и битумные составы, краски, лаки, эмали на основе полиуретановых, эпоксидных, силикатных и других смол наносят при температуре воздуха не ниже 100Сс помощью пистолетов-распылителей, кистей и валиков.

Иногда для повышения механической прочности изоляции поверхность армируют стеклотканью. При использовании перхлорвиниловых красок, лаков, эмалей разрешается вести окраску при отрицательной температуре ( до –200С).

Замоноличивание стыков колонн с фундаментами бетонными смесями

Подача бетонной смеси в стыки колонн с фундаментами производится с помощью установки для приема и подачи жестких растворов.

Установку и компрессорную станцию располагают на объекте в соответствии с приведенной схемой и исходя из возможной дальности транспортирования бетонной смеси по горизонтали до 70-80 м (подвижность смеси 6-8 см).

Доставленная автомобилем-самосвалом смесь выгружается в приемный бункер установки, и после перемешивания по направляющему лотку поступает в пневмонагнетатель.

Отсюда раствор по рукаву, с помощью сжатого воздуха, подается в замоноличиваемый стык. Для предотвращения резких выхлопов раствора из рукава и снижения скорости его скорости его выхода на конце рукава устанавливается гаситель.

Замоноличивание стыков плит покрытия

Нагнетание раствора в стыки плит покрытия производится с помощью агрегата, состоящего из прямоточного растворонасоса, вибросита и накопительной емкости объемом 0,8 м3 , смонтированных на одной раме.

Агрегат располагают на объекте в соответствии с приведенной схемой и, исходя из возможной дальности транспортирования бетонной смеси по горизонтальности до 30-40 м (подвижность смеси 7-9 см).

Доставленная авторастворовозом смесь порционно выгружается в поворотную бадью объемом 0,5 м3 , а затем в накопительную емкость агрегата.

Из последней через вибросито раствор поступает в приемный бункер и деле растворонасосом транспортируется по рукаву диаметром 50 мм в стыки плит покрытия.

С помощью монтажного крана агрегат устанавливают у торцов двух плит, то есть над стропильной фермой.