Shpory_po_TKM

.doc|

3.Кристаллизация металлов и механизм процесса кристаллизации. Переход металла из жидкого состояния в твердое с образованием кристаллической структуры назыв. первич. кристаллизацией.

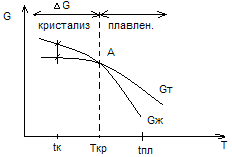

G-свобод. энерг. Гибса. Gт-изм. свобод. энерг. в тверд. сост. Gж-изм. свобод. энерг. в жидк. сост.

состоянии

В точке А при температуре Ткр. равновероятно существование как жидкой так и твердой фазы. С уменьшением температуре начинается процесс кристаллизации. Механизм процесса кристаллизации. Он предполагает наличие 2-х элементов процессов. 1)Зарождение центра кристаллизации новой фазы внутри старой. 2)Рост. центров кристаллизации. Процесс возникновения и ростов кристалла идёт параллельно. х- центры кристаллизации

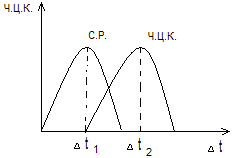

Скорость кристаллизации определяется : 1)Числом центров кристаллизации (ЧЦК) возникших в единичном объеме за единицу времени.(1/мл3*с) . 2)Скоростью ростов кристаллов (С.Р) т.е. приращение длины кристаллов в единицу времени (мм/с, мм/мин).

С.Р.>Ч.Ц.К.-структура кристалла крупнозернистая. Ч.Ц.К. >С.Р. – мелкозернистая.

|

|

1.Применение металлов в технике . Классификация металлов. Из 109 элементов период-ой системы Менделеева-80 элементов металлы. Металлы: чорны цветные -железные - лёгкие -урановые -благородные -тугоплавкие -легкоплавкие tпл>tпл=1539с -редкоземельные -щелочнозёмельные

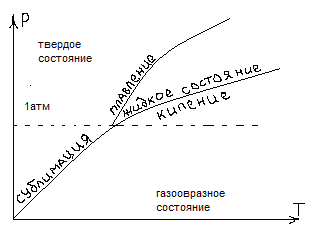

Важной характеристикой является отношение средней Потенциальной энергии к средне кинетической энергии. Еп/Ек<<1-газы Еп/Ек=1 Еп\Ек>>1-тверд.сост.

|

|

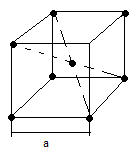

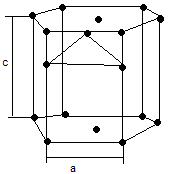

2.Атомно-кристалическая строение металлов.Типы кристаллических решёток. В зависимости от скорости охлаждение твердые тела могут Находиться в атомарном или кристаллическом состоянии. Рассматривается 14 типов элементарных ячеек пространственной решётки Бравэ. Для характеристики элементарной ячейки используют три ребра Ячейки –а,в,с; три угла альфа,бетта,гамма (параметры) У металлов встречается 3 типа кристаллических решёток. 1)Объемно-центрированная кубическая решотка(ОЦК) в которой Атомы расположены по вершинам ячейки, а один в центре её.

----Fe,W,Mo,Na,Li

2)Гранецентрированная кубическая решётка ГЦК.

П

----Nt,Ag,Au,Al

3)Гексагональная плотноупакованная ГПУ это призма с шестигранником В основании которого атомы расположены в 3 слоя.

Магнит Для ОЦК иГЦК Кобальт а=0,286….0,607 нм Цинк Для ГПУ Бериллий а=0,298…0,398 нм с=0,357…0,602 нм Характеристика кри-ой решётки:

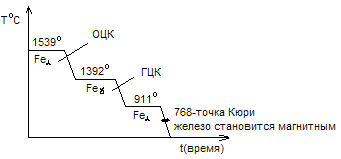

Определение: способность одного и того же материала, в том числе и металлов образовывать в твердом состоянии ,в зав-ти от температуры и давления наз-ся полиморфизмом или аллотропией. Sna

Fea Tia

Кривая охлаждения чистого железа

|

|

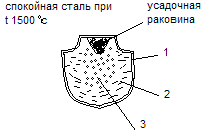

4. Форма кристаллов и строение стального слитка. Влияние условий охлаждения на структуру металла. Изложница – форма в которую выливают сталь от 30 до тонн.

1 Неориентированных кристаллов т.к. резкий перепад температур 2- температурный градиент падает и перпендикулярно стенкам изложницы растут столбчатые кристаллы. 3- центральная зона, напровление теплоотвода становится менее выраженным И в ней растут равноостные кристаллы. Усадочная раковина возникает из-за разности удельных объемов твердого и жидкого металлов.

|

|

|

|

|

|

6. Дефекты кристаллического строения металлов и сплавов. Дефекты принято классифицировать по измерению их в пространстве. 1)Точечные(нульмерные) 2)Линейные или одномерные 3)Поверхностные(двумерные) 4)Объемные(трехмерные) 1.-вакансии,-дефект Шоттки, -примесный атом замещения 2.Точечные дефекты, перемещаясь и объединяясь образуют линейные дефекты:-цепочки вакансий,-дислокации (краевые,винтовые) 3.Типичным примером яв-ся зона поверхности раздела между зернами или их блоками.4.К ним отностятся:-газовые поры,-пузырьки,-микротрещины.

|

|

7.Строение сплавов Сплавы-это вещества,полученные сплавлением метала с металлом или метала с неметаллом. Компонент-это вещества образующие систему. Система-это совокупность фаз,находящихся в равновесии при определенных условиях. Фаза-однородная часть системы,имеющая одинаковый состав,агрегатное состояние и отделенная от других частей системы поверх. раздела.1).Твердые растворы:когда один компонент растворяется в другом (растворителе).Однофазный состоит из одного вида кристаллов и имеет одну крист. решетку 2).Хим.соединение:это крист. тело, имеющее крист. решетку с упорядоченым расположением атомо,которое отличается от решеток элемент.,образующих это соединение. 3).Мех. смеси:это двух- или многофазная структура,которая не способна к взаимному растворению в твердом состоянии и не образует хим соединений |

|

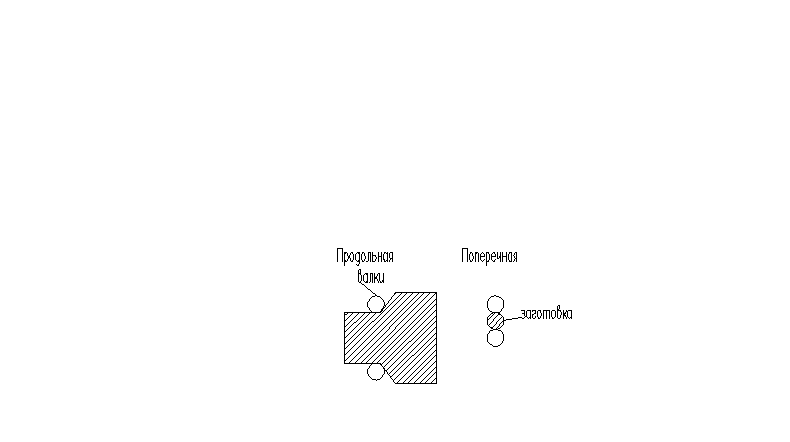

8.Производство гнутых профилей Прокатка: заключается в обжатии заготовки между 2 вращающимися в разные стороны валками.Силами трения заготовка втягив.м/у валками,а силы нормальные к поверхн валков уменьш попереч размеры заготовки.Сущ продольн,поперечн и поперечно-рядовая прокатка

Сортамент-совокупность форм ипрофилей получ прокаткой.Сортамент делится: 1) сортовой прокат2)листовой прокат 3)трубы 4)спец виды5)гнутые профили

|

|

11: легированные стали, маркировка, и область применения. Легированные стали- это стали, в которых кроме обычных примесей и углерода содержатся специально вводимые в определенном сочетании легирующие элементы. Низколегированные стали- это стали, которые содержат в сумме до 3% всех легирующих элементов. Среднелегированные от 3 до 10%. Высоколегированные от 10 до 50%. Маркировка: 09Г2с или 10Г2СД, 10Г2АФ, 10ХСНД. Первые цифры показывают содержание углерода в сотых долях %. Буквы- это легирующие элементы. Г-марганец, С- кремний, Х- хром, Н- николь, Д- медь, Ф- фосфор, Т- титан и т.д. Если после буквы цифры отсутсутвуют, то содержание легирующего элемента 1% и менее. Если в конце обазначения стоит буква А, то сталь высококачественнная и содержание вредных примесей P и S не более 0.025%.

|

|

9:наклеп и рекристаллизация металлов и сплавов. Наклеп- это упрочнение металла в процессе холодной пластической деформации. При этом повышется: предел прочности и предел текучети, твердости, и уменьшается пластичность. Сплавы- это вещества полученные сплавлением металла с металлом или металла с неметаллом. Компоненты- это вещества образующие систему металл, неметалл и хим. соединение. При кристализации компоненты могут образовывать твердые растворы, хим. соединения и механические смеси. 1) Твердые растворы, когда один компонент растворяется в другом, который называется растворителем т.р. однофазен он состоит из одного вида коисталов и имеет одну кристаллическую решетку.Т.р. образовывается двумя способами: 1) замещением части атомов растворителя в его кристаллической решетке атомами растворенного компонента.

2) Внедрением в твердый раствор( внедрения атома растворенного вещества в междоузлие кристаллической решетки).

2)

Хим.

соединение- это кристалличекое тело

имеющее кристаллическую решетку с

упорядоченным расположением атомов,

которое отличается от решеток элементов

образующих это соединение. 3) механическая смесь- это двухфазная или многофазная структура, которая не способна к взаимному растворению в твердом состоянии и необразует хим. соединений.

|

|

Вопрос №10: инструментальные высокоуглеродистые стали, маркировка и область применения. Прочность таких сталей достигается за счет термической обработки на зернистый перлит. При обработке таких сталей необходимо охлаждение . Маркировка:У7, У8, У9, У10, У11, У12, У13. Буква "У" показывает, что сталь углеродистая, а цифры показывают содержание углерода в десятых доля%.В таких сталях содержание P и S не более 0.03%. У7, У8, У9- применяются для производства слесарного, кузнечного и пресового оборудования. У10, У11, У12- применяются для изготовления мерительного инстумента. У10, У13- для хирургического инструмента. У13- для гравировального инструмента.

|

|

12: углеродистые стали обыкновенного качества, маркировка, свойства, структура и область применения. Это наиболее дешевые стали, имеют широкое применение в строительстве при прокатке конструкций( швелер, уголок). Недостатки: необеспечивают требуемых свойств по хладостойкости. Ст0 Ст1кп, Ст1пс, Ст1сп Ст2кп, Ст2пс, Ст2сп Ст3кп, Ст3пс15, Ст3сп6 Ст- это обревеатура стали, цифры показывают условный номер марки стали, с увеличением порядкового номера увеличивается содержание углерода. Ст1= 0.07 0.12% С Ст3= 0.14 0.22% С Ст5= 0.28 0.57% С кп- кипящая сталь сп- спокойная сталь пс- полу спокойная сталь кп, сп, пс показывают степень раскисления.В качесве раскислителя вводят Mn, Si, Al от 0.05 до 1.8%. сп и пс применяют для основных наружных кострукций, кп- для вспомагательных. Последняя цифра в макеровке показывает категорию стали. Пример: С235- Ст3кп2 С245- Ст3пс6 235 и 245 показывают предел текучести стали.

|

|

14.Сущность и схема процесса прокатки, продукция прокатного производства. Прокатка заключается во сжатии заготовки между двумя вращ-ся в разные стороны салами трения заготовка втягивается между волками. а силы нормальны к поверхности волков уменьшают поперечные размеры заготовки. При поперечной прокатки волки вращаются в одну сторону -поперечная -продольная -поперечно-винтовая может выполнятся в холодном состоянии 4000-600 градусов. Горячим 1000-1200градусов. -Профилем называется форма поперечного сечения проката, которая по длинне проката может быть или постоянной или переменной. -Сортаментом называется совокупность форм и размеров профилей получаемых прокаток делится на. - сортовый прокат листовой - трубы - специальные виды - гнутые профили. 1)Сортовой делится профили простой геометрической формы ( изготавливают болты, кольца, гайки, рычаги.) фасонные профили( изготавливают уголки, тавры, двутавры) 2)Листовой прокат -тонколистовой - толстолистовой - фольга до4мм 4-160мм 0.2мм Применяется в автотранспортной промышленности (изготовление кровельного железа) 3)Трубы -бестовые (диаметр30…650мм) сварные(5..2500мм) 4)К специальным видам проката относятся колеса, шпунтовые сваи, металлические ободы.

|

|

13.Качественные углеродистые и арматурные стали, маркировка и область применения. (0.5 0.8 40 45-85)-цифры показывают содержание углерода в сотых долях процента. 05Кп 08Кп 10Кп-применяются для изготовления деталей сложной конфигурации методом холодной штамповки (консервные банки) 15,20,25,- применяют для изготовления труб малого диаметра, а так же для болтов, гаек и решетных конструкций. 18Кп 18Пс 18Сп 18Гсп-прокатка строительных конструкций. 30,35,40,45-(втулки, зубатые колеса, оси) 60,65,70,75-применяют для изготовления пружинных рессоров, высокопрочной проволоки. Арматурные стали - применяются для изготовления Армированных железобетонных конструкций (вид стержни, проволока). Группы - (А1-А7) 1)Ст 3сп, Ст 3 пс, гладкая 2)Ст 5 пс, 18Г2с 3)35Гс 4)80Сд 5)23х2Т 6)20х2 7)Г2ср 8)30хс2 В-1,Вр-1-гладкая В2,Вр2-периодичная Диаметр 3…6мм Арматура с диаметром 6…40мм.

|

|

|

|

|

|

|

|

15.Виды химико-термической обработки металлов, сущность процесса. Химико-термической обработкой называют обработку , заключающуюся в сочетании термического и хим воздействия с целью изменения состава и, структуры и св-в поверхностного слоя детали в необходимом направлении. При этом происходит насыщение металлического материала соответствующим элементом (C,N,B,Al,Cr,Si,Ti и др) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре. ХТО включает следующие основные взаимосвязанные стадии:1)образование активных атомов в насыщающей среде и диффузию их к поверхности обрабатываемого металла;2)адсорбция образовавшихся активных атомов поверхностью насыщения;3)диффузию-перемещение адсорбированных атомов внутри метала. |

|

16.Отжиг стали, режимы, виды и технология отжига. Отжиг 1 рода применяется для снятия или остаточных деформаций(нагрев стали ниже температуры фазовых превращений с последующим медленным охлаждением в печи иногда этот метод называют рекристаллизационнйы),550-600градусов. Отжиг 2 рода применяется для устранения структурной неоднородности стали (нагрев выше температуры фазовых превращений с последующим медленном охлаждении в печи способств. ,для повышения пластичности и вязкости). Дифракционный отжиг применяют для отливок и слидок, для выравнивания химического состава по всему объему1100-1200градусов выдержка 15-20часов, затем температуру понижают до 800-850 градусов, затем охлаждают на воздухе. -Нормализация тоже самое, что и отжиг, но охлаждение происходит на воздухе.

|

|

17.Режимы и назначение закалки, технология закалки. ЗАКАЛКА- применяется для ↑ прочности и износа стойкости изделия. Она заключается, в нагреве стали выше температурных фазовых превращений с последующим резким охлаждением, охладители: вода, водные растворы солей и щелочей, минеральное и машинное масло. Параметры: 1) τ нагрева ν нагрева 2) τ выдержки ν охлаждения 3) τ охлаждения. рисунок

Нагрев и охлаждение железоуглеродистых сплавов вызывают у них фазовое превращение 4-ёх типов: 1) Диффузное превращение П→А при нагреве выше температуры фазовых превращений Ас1. 2)Диффузное превращение А→П при охлаждение ниже линии Ас1. 3) Бездиффузное превращение А→Мартенсит при быстром охлаждении ниже температуры мартенситного превращения Mn≈2000с. 4) М→П(Ф+К) смесь при его нагреве. Мартенсит- перенасыщенный раствор углерода в α железе. рисунок

Закалка: а) непрерывная закалка, в мягких охлаждённых средах для образования трещин и коробления. доэвтектоидная- tзак= Ас3+(300+500) заэвтектоидная- tзак= Ас1+(300+500) у-8 tзак= 7230+(300+500) ст50 tзак= 8500+(300+500) б) ступенчатая закалка или прерывистая, применяется при закалке режищего и мерительного инструмента с целью снижения внутреннего напряжений. 1ступень- масло при температуре 180..250, 2ступень- охлаждение на воздухе νохл= 200…10000с/сек |

|

18.Виды и технология отпуска стали. Отпуск- применяют для приведения изделия в зафиксированное равновесное состояние, нагрев стали ниже температуры фазовых превращений. рисунок Отпуск трёх видов: 1) Низкотемпературный (низкий) при 180-2500с, для снятия внутренних напряжений при сохранение высокой твёрдости и износостойкости, подвергаются режущие и мерительные инструменты. 2) Среднетемпературный (средний), при 350-4500с, служит для создания высоких пределов прочности и упругости, подвергаются рессоры и пружины. 3) Высокотемпературный (высокий), при 500-6000с, предназначен для наибольшей вязкости при достаточной прочности подвергаются детали механизмов, работающие при циклических нагрузках

|

|

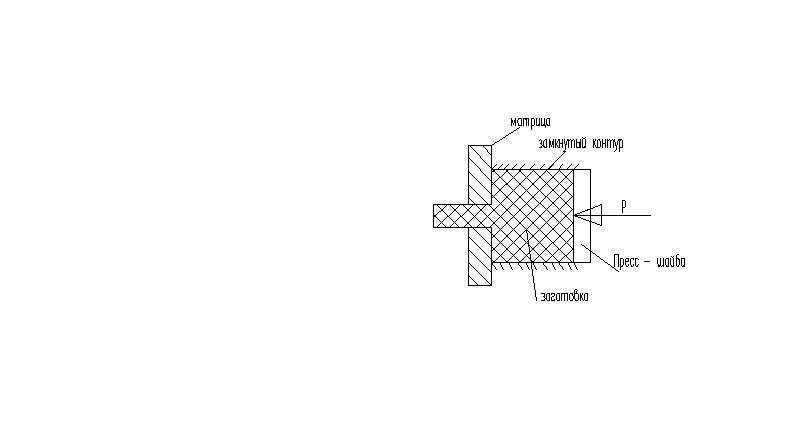

19.Прессование и волочение, сущность, схема процесса, продукция. Прессование- заключается в выдавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, при этом форма поперечного сечения выдавленной части заготовки пропорционально или равно отверстию матрицы. Прессование бывает: прямое и обратное. рисунок

Продукция получаемая методом прессования: 1) прутки ø 5…250 мм 2) проволока ø 5…10 мм 3) трубы ø 20…400, δст до 12 мм Волочение- заключается в протягивании в холодном состоянии заготовки через сужающуюся полость (отверстие) матрицы, при этом площадь поперечного сечения заготовки ↓ и получаем форму поперечного сечения, отверстие матрицы. Для получения профилей необходимо размеров, производят волочение за несколько проходов через ряд постепенно ↓ отверстий. Изготавливают из стали и цветных металлов: 1) проволоку ø 0,001 до 10 мм 2) калиброванные прутки ø 3….150 мм 3) трубы ø до 400 мм рисунок

|

|

|

|

20.Диаграмма изотермического превращения аустенита на примере стали У7. Изотермические- превращения, которые происходят при постоянных температурах, лежащих ниже температуры Ар1 (ниже 723, аустенит не сохраняется при комнатной температуре). И при температуре ↓ 723 аустенит претерпевает изотермические превращения. 700 680 680 600

……….2000с охлаждение Кинетические кривые строятся с координатами. Превращение аустенита: по вертикале- количество распавшегося аустенита в единицу времени рисунок

а1,а2,а3- начало аустенитного превращения. σ1,σ2,σ3- конец (окончание) аустенитного превращения Диаграмма: (координаты: температура и время) c перентные m превращения рисунок

|

|

21.Влияние углерода и примесей на св-ва стали. Влияние углерода. После охлаждения сталь состоит из феррита(Ф, прочный, хрупкий) и цементита(Ц, низкая прочность и пластичность). Содержание углерода:1)С=0,8-1 % прочность возрастает, 2)С=1% предел прочности, текучести и ударная вязкость снижаются, это связано с образованием хрупкого цементита вокруг перлитных зерен. Влияние кремния. Положительная примесь. Кремний, растворяясь в феррите, резко упрочняет его, но одновременно снижает его пластичность. Кремний=0,3-0,8% Влияние марганца. Положительная примесь. Повышает прочность, но резко снижает красноломкость. Mn=0,2-0,4 % Влияние серы. Отрицательная примесь. Железо с серой образуют FeS, образуют легкоплавкий эвтектоид (Fe+FeS) при 980°С. Если нагреть до 1000°С, то образуются трещины в изделии. Влияние фосфора. Отрицательная примесь. Сильно искажает кристаллическую решетку, увеличивает предел прочности, но резко снижает пластичность. Влияние 02, Н2, N2. Вредные примеси. Приводят к образованию хрупких включений.

|

|

22.Превращения в твердом состоянии (понятие о полиморфизме). Анизотропия св-в кристаллов при прокатке металла. Некоторые

металлы(железо,титан,олово) способны

по достижении определенных температур

изменять свое кристаллическое строение,

перестраивая тип элементарной

ячейки.Данное яв-ние получило название

аллотропия или полиморфизм.Основной

причиной аллотропии является стремление

любого в-ва обладать минимальным

запасом свободной энергии F,

которая изменяется в зависимости от

абсолютной температуры Т по формуле

F=U-TS,

где U-внутреняя

энергия в-ва ,S-энтропия.Если

у метала по достижении какой-то темпер

изм типа крист решетки обеспеч

уменьшение запаса свободной энергии,

то такой металл претерпевает

аллотропические изменения.Разные

аллотропические формы металлов

обозначают букваим греческого

алфавита,при этом низкотемпературные

модификации обозначаются

|

|

|

|

23.Строение, структура, маркировка чугунов и их применение в строительстве. Чугуны - железо-углеродистые сплавы с содержанием С=2,14-6,67 % По содержанию С делятся на: Доэвтектоидные – С до 4,3 % Эвтектодные - С=4,3 % Заэвтектоидные – С более 4,3 % Белый чугун – применяется для изготовления листовых прокатных станов, колёс, тормозные колодки, шары для шаровых мельниц. Серый чугун: СЧ-10(фланцы, маховики), СЧ-15(станины станков), СЧ-25, где 10, 15, 25 – предел прочности при растяжении. Высокопрочный чугун – применяется для оборудования прокатных станов, корпуса паровых турбин. Высокопрочный чугун: ВЧ- 45-5, где 5 – относительное удлинение. Ковкий чугун – применяется в текстильной промышленности, в сельском хоз-ве, в судо- и вагоностроении. КЧ- 30-6

|

|

24.Методы определения твердости металлов, ударная вязкость. Твердость-это св-во материалов оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении индентора вего поверхность.Испытание на твердость-самый доступный и распротраненый вид мех испытаний.Наибольшее применение в технике получили стаические методы испытания на твердость при вдавливании индентора:метод Бринелля,метод Виккерса,метод Роквела. Метод Бринелля: в поверхность материала вдавливается твердосплавный шарик диаметром D под действием нагрузки P и после снятия нагрузки измеряется диаметр отпечатка d.Число твердости по Бринеллю подсчитывается как отношение нагрузки P к площади поверхности сферического отпечатка. Метод Виккерса: в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине 136’.После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число прочности подсчитывается как отношение нагрузки Р к площади поверхности пирамидалного отпечатка М. Метод Роквела:в поверхность материала вдавливается алмазный конус с углом при вершине 120’ или стальной шарик диаметром 1,588мм. За условную меру твердости принимается глубина отпечатка. Для оценки склонности материала к хрупкому разрушению широко применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость. Ударная вязкость оценивается работой, затраченной на на ударный излом образца и отнесенный к площади его поперечного сечения в месте надреза. |

о

вершинам элементарной ячейки и в

центре каждой грани.

о

вершинам элементарной ячейки и в

центре каждой грани.

-

наружная корковая зона состоит из

-

наружная корковая зона состоит из

n

n