- •1. Конструкторская документация. Структура и классы эс. Факторы, определяющие построение эс

- •1.1. Конструкторская документация

- •1.2. Структура и классы эс. Факторы, определяющие построение эс

- •1.3. Особенности конструкций радиотехнических систем (ртс). Перспективные конструкции ртс [1]

- •2. Конструкторское проектирование

- •2.1. Особенности конструирования

- •2.2. Интегральные микросхемы (ис). Классификация

- •2.3. Критерии технического уровня и качества эс

- •2.4. Системы несущих конструкций

- •2.5. Конструкция электрических соединений эс

- •2.6. Конструкции печатных плат, гибких

- •2.7. Волоконно-оптические лп [5]

- •2.8. Конструирование линий электропитания [5]

- •2.9. Расчет элементов печатных плат, гибких

2.5. Конструкция электрических соединений эс

Виды электрических соединений в ЭС. Под электрическими соеди-нениями понимают линии передачи (ЛП) и электрические контакты, служащие для передачи сигналов и электрической энергии между МС, ЭРЭ, модулями, образующими ЭС [5].

По выполняемым функциям различают сигнальные ЛП, объединяющие входы и выходы элементов и модулей и предназначенные для передачи сигналов, и электропитания, осуществляющие подвод электрической энергии к элементам. И в том и другом случае ЛП имеют обратный провод, называемый землей (линией нулевого потенциала, общим проводом), по которому протекают возвратные токи сигнальных линий и линий электропитания.

В зависимости от конструктивных особенностей обратного провода ЛП подразделяют:

- на симметричные, состоящие из двух одинаковых изолированных проводов;

- несимметричные с одним общим проводом для многих ЛП;

- коаксиальные, представляющие собой два разных по конструкции цилиндрических проводника с совмещенными осями (обратный провод есть оплетка коаксиального кабеля).

Выделяют неэкранированные и экранированные ЛП. Экраны последних обеспечивают защиту линий от воздействия электрических, магнитных и электромагнитных полей.

Электрические соединения бывают внутри- и межмодульными, внутри- и межъячеечными, внутри- и межблочными и т. п., что обусловливает их конструктивное исполнение.

Линии передачи должны обладать:

- минимальным активным и индуктивным сопротивлениями;

- однородным по длине линии волновым сопротивлением;

- минимальным полем вокруг линии при протекании по ней тока;

- способностью передавать электрические сигналы в широком диапазоне частот, токов и напряжений;

- минимальной толщиной изоляционного слоя провода с диэлектри-ческой проницаемостью, близкой к единице;

- способностью к объединению в узлы;

- возможностью осуществлять коммутацию без механической поддерж-ки;

- способностью к автоматизации при проведении монтажных работ.

Удовлетворить вышеперечисленным требованиям, используя какой-либо один тип ЛП, не представляется возможным. Поэтому в реальных конструкциях применяют разнообразные типы ЛП в зависимости от функциональных особенностей как ЛП, так и аппаратуры.

На выбор типа ЛП влияют форма передаваемых сигналов, их напряжение и частота, ослабление сигнала на единицу длины линии, механическая гибкость, технологические требования и некоторые другие факторы.

Радиоэлектронные и вычислительные средства содержат разнообразные по выполняемым функциям элементы и модули, отличающиеся характером обрабатываемых сигналов, их мощностью, частотой и пр.

При передаче электрических сигналов по ЛП происходят искажения формы и спектра сигналов, их затухание. Искажение сигнала определяется степенью рассогласования параметров электронных схем с параметрами ЛП, взаимным влиянием расположенных по соседству ЛП, задержкой сигналов из-за конечного времени прохождения сигналов по ЛП.

Линии передачи ограничивают мощность, передаваемую от источника электроэнергии, и рассеивают в окружающее пространство электромагнитную энергию.

Выбор конструктивно-технологического варианта исполнения электрических соединений — важная и сложная задача, в значительной степени влияющая на качество проектируемых ЭС.

Электрический сигнал передается по проводнику тока, которым являются металлическая проволока (провод), пленочные и печатные проводники. В поперечном сечении провода бывают круглыми или прямоугольными, пленочные и печатные проводники — только прямоугольными.

Провода защищаются изолирующими диэлектрическими оболочками либо оболочками и экранами. По волноводам и волоконно-оптическим ЛП передается электромагнитная энергия радиочастотного (волновод) и светового (световод) диапазонов.

На рис. 44 приведены виды ЛП и конструктивные особенности их исполнения, если читать рисунок из любого места по направлениям стрелок [5]. Например, существуют конструктивные исполнения ЛП в виде прямоугольного неизолированного провода или круглого многожильного изолированного провода.

Для повышения производительности труда при сборке ЭС, упрощения электромонтажных работ ЛП объединяют конструктивно-технологически в узлы (рис. 45), состоящие, например, в жгутах из нескольких десятков линий. Чтение рисунка из любого места по направлениям стрелок позволяет получить название узла объединения [5], например спрессованный плоский кабель или печатный узел объединения.

Линии электропитания представляют собой объемные провода, пленочные и печатные проводники либо проводящие пластины.

Конструктивное исполнение сигнальных ЛП более разнообразно и во многом определяется частотным диапазоном передаваемых сигналов. Лишь оценив характер искажения сигналов в ЛП, можно правильно ее применить.

Все сигнальные линии связи разделяют на электрически длинные и электрически короткие, характер искажения сигналов в которых различен.

Рис. 44. Виды и конструктивные особенности линий передач

Рис. 45. Конструктивно-технологическое объединение линий передач

Электрически

короткой (далее короткой)

называют

ЛП, длина которой

![]() для

гармонического сигнала определяется

по выражению

для

гармонического сигнала определяется

по выражению

![]()

где

![]() -

длина волны и частота сигнала;c

– скорость света;

-

длина волны и частота сигнала;c

– скорость света;

![]() -

относительная диэлектрическая

проницаемость среды, окружающей линию

передачи.

-

относительная диэлектрическая

проницаемость среды, окружающей линию

передачи.

При разложении импульсного сигнала в спектр в нем следует выделить гармонику наибольшей частоты и для нее определить длину короткой линии.

Электрически длинной называется линия передачи, геометрическая длина которой соизмерима с длиной волны наиболее высокочастотной составляющей спектра дискретного сигнала.

Расчет помех в коротких и длинных линиях передачи можно посмотреть в следующей литературе [5], [6], [9] и др., а также вопросы экранирования будут рассмотрены в дисциплине «Основы проектирования РЭС» на 6 курсе.

Конструкции сигнальных ЛП [5]. Монтажные провода. Материалами токопроводящих жил проводов являются медь и ее сплавы. С уменьшением габаритов аппаратуры, уменьшением длин и диаметров монтажных проводов, а также ужесточением требований механических воздействий все большее применение стали находить медные сплавы, обладающие более высокой прочностью на разрыв, гибкостью при незначительных ухудшениях проводи-мости.

Монтажные провода бывают одно- и многожильными. Высокая гибкость, долговечность и надежность провода в условиях воздействий ударов и вибраций обеспечивается свиванием нескольких одиночных проводов в многожильный. Промышленность выпускает многожильный провод на 3, 7, 12, 17, 19, 27 и 37 круглых жил.

Многожильный провод с суммарной площадью поперечного сечения токопроводящих жил, равной площади поперечного сечения одиночного провода, имеет несколько больший диаметр и стоимость, которые возрастают с увеличением числа жил.

Повышение механической прочности многожильных проводов достигается введением в конструкцию провода центральной упрочняющей стальной жилки.

Защиту от электрического замыкания провода на корпус изделия (монтажную панель, несущую конструкцию) или на соседний провод осуществляют нанесением на токопроводящую жилу изоляционного покрытия.

Материал и конструкция изоляции при минимальной толщине должны обеспечивать высокие значения электрических параметров (диэлектрическую прочность, сопротивление изоляции, диэлектрическую постоянную) в процессе и после приложения внешних воздействий, а также после длительного хранения. В настоящее время существует большое разнообразие различных типов изоляционных покрытий.

Провод выбирают исходя из требуемых условий эксплуатации, нагрузки по току, допустимого падения напряжения, утечки тока, диэлектрической прочности.

Одножильные провода рекомендуется использовать в стационарной аппаратуре, не подверженной воздействиям ударов и вибраций.

Увеличение числа жил провода повышает его стойкость к многократным перегибам в условиях воздействий вибраций. Многожильные провода применяют в бортовой аппаратуре.

Можно рекомендовать следующий размерный ряд сечений токопроводящих жил монтажных проводов: 0,03; 0,05; 0,08; 0,12; 0,20; 0,35; 0,50; 0,75; 1,0; 1,5; 2,5 мм2. Выбор диаметра провода зависит от протекающего тока и допустимого перегрева провода.

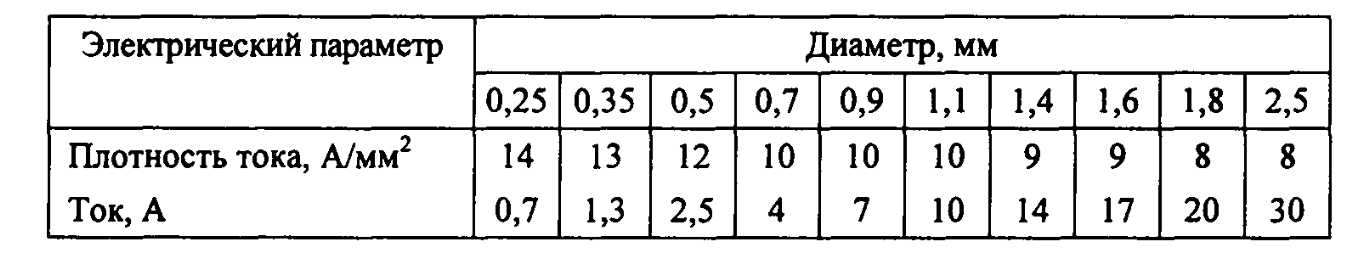

Плотности тока для различных диаметров проводов при длительных допустимых токовых нагрузках, приводящих к перегреву провода на 20 °С относительно окружающей среды, приведены в табл. 11.

Таблица 11

Допустимые токи нагрузки медных монтажных проводов

Из данных этой таблицы следует, что для проводов малых диаметров имеют место большие плотности токов за счет более активного теплообмена с окружающей средой.

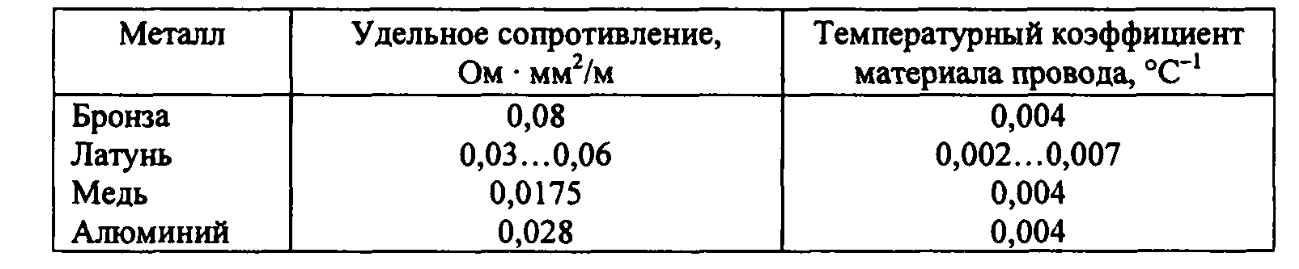

Расчетные формулы для монтажных проводов:

- сопротивление

![]()

- длина

![]()

- допустимый ток

![]()

- падение напряжения

![]()

где

![]() — удельное сопротивление материала

провода (табл. 12), Ом • мм2/м;

d

— диаметр

провода, мм; l

— длина провода, м; s

— сечение провода, мм2;

j

—

плотность тока, А/мм2;

I

— ток, А;

— удельное сопротивление материала

провода (табл. 12), Ом • мм2/м;

d

— диаметр

провода, мм; l

— длина провода, м; s

— сечение провода, мм2;

j

—

плотность тока, А/мм2;

I

— ток, А;

![]() — температурный коэффициент сопротивления

материала провода (табл. 12);

— температурный коэффициент сопротивления

материала провода (табл. 12);![]() — перегрев провода, °С;U

— напряжение,

В.

— перегрев провода, °С;U

— напряжение,

В.

В табл. 13 приведены наиболее широко используемые в ЭС марки монтажных проводов с указанием областей применения.

Таблица 12

Удельное сопротивление и температурные коэффициенты

сопротивления металлов проводов

Таблица 13

Марки монтажных проводов

Влияние электрических соединений на параметры конструкций ЭС. Компоновка ЭС связана с пространственным размещением компонентов по уровням конструкторской иерархии и неотделима от вопросов реализации электрических соединений, под которыми понимается часть конструкции, предназначенная для обеспечения электрически неразрывных связей при объединении нескольких более простых РЭС в одно более сложное. Электрические соединения обычно рассматриваются в двух аспектах: межконтактные соединения и контактирование. Технологический процесс выполнения электрических соединений называется электромонтажом (монта-жом).

Конструкция электрических соединений в значительной степени опреде-ляет эффективность и качество конструкции всех ЭС. Искажение, затухание и задержка непрерывного или дискретного сигналов при распространении в электрической линии связи, а также перекрестные помехи могут нарушить нормальное функционирование ЭС: вызвать сбой цифрового или изменить параметры аналогового устройства (коэффициент усиления, полосу пропускания, устойчивость к возбуждению, фазовый сдвиг и т. д.). Трудоемкость сборочных и электромонтажных работ при производстве ЭС составляет 40...60 % всей трудоемкости изготовления изделий. От качества электромонтажных работ в значительной степени зависят не только стоимость, но и надежность работы ЭС при эксплуатации, масса и габариты аппаратуры. Надежность ЭС при эксплуатации в значительной степени определяется числом контактов, входящих в электрические соединения, вероятность отказа каждого из которых соответствует примерно вероятности отказа всего узла на кристалле. Объем электрических соединений составляет 3...15 % всего физического объема блока ЭС (3...5 % при реализации электрических соединений печатными шлейфами; 10...15 % при реализации электрических соединений объемным проводом).

Конструкторско-технологические способы реализации электрических соединений (рис. 46), возникшие в разное время, применяются в различных случаях и до настоящего времени [6]. Межконтактные соединения выпол-няются печатным монтажом или объемным проводом.

Конструкции межконтактных электрических соединений на основе печатного монтажа. В настоящее время выпускаются односторонние, двусто-ронние, многослойные и гибкие печатные платы. К гибким печатным платам следует отнести и гибкие печатные шлейфы, и кабели. Существуют различные методы изготовления печатных плат [7]. К наиболее прогрессивным относятся гальванохимический метод, метод химического травления фольгированного диэлектрика, метод переноса изображения с запрессовкой в изоляционное основание, комбинированные методы.

Для изготовления односторонних и двухсторонних печатных плат используются гальванохимический и комбинированный (негативный или позитивный) методы (субтрактивные методы). Гальванохимический метод применяется при производстве односторонних плат без металлизации отверстий для аппаратуры общего назначения. Наибольшее распространение в произ-водстве двусторонних печатных плат получил комбинированный позитивный метод, который по сравнению с негативным имеет следующие преимущества:

- отсутствие воздействия электролитов на диэлектрическое основание платы, что дает возможность получать лучшие электрические характеристики и лучшую адгезию проводников с диэлектриком;

- более высокое качество металлизации;

- простота оснастки при гальванической металлизации;

- возможность механизации технологического процесса.

Достоинствами односторонних и двусторонних печатных плат являются простота и низкая трудоемкость изготовления. В то же время, этим платам присущи такие недостатки, как низкая плотность размещения навесных элементов, необходимость дополнительной экранировки, большие габариты и значительная масса.

При использовании многослойных печатных плат можно существенно увеличить плотность монтажа путем добавления слоев без заметного увели-чения габаритов. Важным преимуществом многослойного печатного монтажа является размещение экранирующих слоев непосредственно в печатной плате. Металлический экранирующий слой может находиться между любыми внутренними слоями или на наружных поверхностях. Экранирующие слои могут быть соединены с конструктивными деталями рамы для улучшения теплоотвода. Многослойный печатный монтаж может быть защищен от механических повреждений и внешних воздействий нанесением дополни-тельного слоя диэлектрика.

Однако основными преимуществами многослойного печатного монтажа являются экономия объема при использовании узких и тонких токопроводящих металлических соединений и малогабаритных разъемов и потенциально высокая надежность.

В то же время, многослойным печатным платам присущи следующие недостатки:

- более жесткие допуски на размеры по сравнению с допусками на размеры обычных печатных плат;

- большая трудоемкость проектирования;

- необходимость специализированного технологического оборудования; длительный технологический цикл и сложный процесс изготовления;

- необходимость тщательного контроля практически всех операций, начиная с изготовления оригиналов и кончая упаковкой готовой платы в промежуточную технологическую тару для передачи ее в монтажный цех, причем визуальный контроль труден или невозможен;

- высокая стоимость; низкая ремонтопригодность.

Однако в аппаратуре, для которой обеспечение минимальных габаритов и массы, а также максимально возможной надежности является основным требованием, многослойные печатные платы незаменимы.

В технологии изготовления многослойных печатных плат существуют два направления: изготовление с применением гальванохимических процессов для получения межслойных соединений методом металлизации сквозных отверстий, методом попарного прессования или послойного наращивания; изготовление плат без межслойных соединений и получение их последующей сваркой или пайкой (метод открытых контактных площадок и метод выступающих выводов). Наиболее перспективным и широко применимым является метод металлизации сквозных отверстий. Он позволяет изготовлять платы с 10...16 слоями, механизировать процессы изготовления плат и сборки ячеек, обладает сравнительно невысокой трудоемкостью.

Рис. 46. Классификация конструкторско-технологических методов

реализации электрических соединений ЭС

Остальные методы изготовления многослойных печатных плат не нашли широкого применения. Метод послойного наращивания наиболее трудоемок и

длителен, а следовательно, нетехнологичен, и при новых разработках его применять не следует. Методы выступающих выводов и открытых контактных площадок с точки зрения технологичности изготовления многослойных печатных плат просты, так как не используют гальванохимических операций, но в дальнейшем приводят к повышению трудоемкости сборочных операций таких, как гибка и разводка выводов ИС. Для названных методов характерны невысокая плотность монтажа, ограниченная применяемость ИС (только в корпусах с планарными выводами).

С целью повышения процента выпуска годных плат, применения на предприятиях единого унифицированного технологического оборудования и снижения трудоемкости изготовления печатных плат произошел переход на единую базовую технологию изготовления, которой является: химический метод — для односторонних плат; комбинированный позитивный метод — для двусторонних плат; полуаддитивный метод — для двусторонних плат с повышенной плотностью монтажа; метод металлизации сквозных отверстий — для многослойных печатных плат [7]. Подробная информация обо всех методах дана в [11], схематично этот материал имеется в [6].

Перспективы и пути совершенствования технологии изготовления печатных плат заключаются в разработке экономически выгодных и технически оправданных методов производства на базе прогрессивных технологических процессов с применением новых материалов. К числу важнейших свойств материалов, используемых для печатных плат, относятся хорошая технологичность, позволяющая легко перерабатывать их в процессе производства, высокие электрофизические, физико-механические и физико-химические параметры, а также такие свойства, как устойчивость к воздействию ионизации, радиационная стойкость, способность работать в условиях вакуума. Материалы основания должны обеспечивать хорошую адгезию с токопроводящими покрытиями, минимальное коробление в процессе производства и эксплуатации.

Различные материалы в разной степени отвечают поставленным требо-ваниям. Особенно существенно отличаются свойства неорганических и орга-нических полимерных материалов. Неорганические материалы характе-ризуются высокой нагревостойкостью, низким температурным коэффициентом расширения, хорошими диэлектрическими свойствами, влагостойкостью и отсутствием или очень малым выделением летучих продуктов в процессе воздействия эксплуатационных температур. Некоторые из них имеют высокую теплопроводность, особенно керамика, содержащая окись бериллия. Основные трудности при использовании керамических материалов возникают при их механической обработке. В этом отношении большими преимуществами обладает материал из слюды со стеклянным связывающим составом, однако он относительно дорог. Отмеченные недостатки неорганических материалов приводят к их редкому использованию при изготовлении печатных плат.

Широкое применение при изготовлении печатных плат получили органические полимерные материалы [7]. Это объясняется большим разнообразием технологических приемов их переработки и возможностью регулирования в широком диапазоне практически всех наиболее важных технологических и эксплуатационных свойств.

Наиболее важными являются электрические и механические свойства; теплостойкость; влагостойкость; нагревостойкость; количественный и качест-венный составы летучих продуктов, выделяемых при воздействии эксплуа-тационных температур.

Наиболее распространенные материалы при изготовлении печатных плат — гетинакс и стеклотекстолит. Гетинакс представляет собой слоистый прессованный материал из нескольких слоев бумаги, пропитанной феноло-формальдегидной, крезолоформальдегидной либо ксинолоформальдегидной смолой или их смесями. Этот материал обладает высокой электрической прочностью и стабильностью диэлектрических свойств, хорошо поддается механической обработке: расплавке, сверлению, точению фрезерованию. Используется как электроизоляционный материал для печатных плат, изготовляемых гальванохимическим способом. Стеклотекстолит — слоистый пластик, состоящий из стеклоткани, пропитанной модифицированной фенолоформальдегидной смолой. Листовой стеклотекстолит поддается всем видам механической обработки, а также склеиванию.

Для изготовления многослойных печатных плат применяются главным образом фольгированные диэлектрики. Для фольгирования, как правило, используется медь, иногда алюминий и никель. Алюминий уступает меди из-за плохой паяемости. Основным недостатком никеля является его высокая стоимость.

Среди фольгированных диэлектриков следует отметить фольгированный гетинакс, фольгированный стеклотекстолит, низкочастотный фольгированный диэлектрик, фольгированный армированный фторопласт. В последнее время для изготовления многослойных печатных плат все большее применение находят полиамидные материалы. По сравнению со стеклоэпоксидными пластиками полиамидные материалы допускают работу при более высокой температуре, благодаря хорошей гибкости более удобны для производства. Фольгированные полиамидные пластики изготовляются прессованием, прокаткой между валками, нанесением слоя смолы на фольгу. Марки некоторых отечественных диэлектриков приведены в табл. 14 [6].

Интервал рабочих

температур для гетинакса равен (–

60...+80)

![]() ,

для текстолита – (- 60...+70)

,

для текстолита – (- 60...+70)![]() ,

для стеклотекстолита – (- 60...+ 100)

,

для стеклотекстолита – (- 60...+ 100)![]() ,

для полиамида – (- 260...+250)

,

для полиамида – (- 260...+250)![]() ,

для керамики 22ХС – (- 260...+400)

,

для керамики 22ХС – (- 260...+400)![]() ,

для фторопласта 4Д – (- 100...+260)

,

для фторопласта 4Д – (- 100...+260)![]() .

Более подробные сведения о применяемых

материалах следует смотреть в [11].

.

Более подробные сведения о применяемых

материалах следует смотреть в [11].

Слоистые материалы относительно малочувствительны к проникновению влаги. Но и малое проникновение влаги может оказать существенное влияние на работоспособность аппаратуры. Влага проникает в материал главным образом через торцевые части платы. Однако, если поверхность платы имеет механические или химические повреждения, абсорбция может происходить и через поверхность. Поэтому для устранения влияния влаги на работу печатных плат и придания ячейке большей механической прочности рекомендуется использовать защитные покрытия.

При выборе материала основания ПП необходимо обратить внимание на следующее: предполагаемые механические воздействия (вибрации, удары, линейное ускорение и т. п.); класс точности ПП (расстояние между проводниками); реализуемые электрические функции; быстродействие; условия эксплуатации; стоимость.

Надежное защитное покрытие для печатных плат должно обладать хорошими влагозащитными и диэлектрическими свойствами. Как правило, используются: покрытие односторонней платы только со стороны печатных проводников, при этом защищают проводящие дорожки и обрезанные края платы; двустороннее покрытие печатной платы, в том числе и компонентов; заливка блока в целом.

Первые два метода предпочтительнее для ремонтопригодных плат; в этом случае целесообразно использовать прозрачное покрытие. Третий способ обычно применяют для неремонтопригодных плат.

В настоящее время число материалов, применяемых для покрытия печатного монтажа со стороны проводников, очень велико. Многие из них хорошо совместимы с пайкой, т. е. их не надо удалять перед пайкой для присоединения или отпайки компонентов.

Покрытия наносят распылением при маскировании контактов. Чаще всего для покрытия используются лаки на основе алкидных стиреновых смол или быстросохнущие модифицированные фенольные смолы. Эти лаки высыхают на воздухе, они достаточно хорошо совместимы с канифольными флюсами.

Одним из недостатков лаков является то, что они выделяют органические пары, вызывающие коррозию используемых металлов.

Таблица 14

Фольгированные и нефольгированные материалы

-

Марка

материала

Материал

Толщина материала, мм

Толщина фольги, мкм

НФД-180-1

СФ-1, СФ-2

ФДТ-1, ФДТ-2 ФДМ-1,

ФДМ-2

ФДМЭ-1

ОТСФ-1;

ОТСФ-2

ФДМТ-1, ФДМТ-2

ФТС-1, ФТС-2

СТФ-1, СТФ-2

СПТ-3

Э

Диэлектрик низкочастотный фольги-рованный

Стеклотекстолит фольгированный

Диэлектрик фольгированный тонкий

Диэлектрик фольгированный для многослойного печатного монтажа

Диэлектрик фольгированный для микроэлектроники

Стеклотекстолит фольгированный особо тонкий

Фольгированный травящийся диэлектрик для многослойного печатного монтажа

Стеклотекстолит фольгированный травящийся

Стеклотекстолит теплостойкий фоль-гированный

Стеклоткань прокладочная травящаяся

Стеклоткань, пропитанная лаком ЭИФ

0,8...3,0

0,25...2,0

0,5

0,2; 0,25

0,1

0,15; 0,20

0,1

0,08; 0,15;

0,5

0,13; 0,15;

0,20; 0,25;

1,0; 2,5

0,025

0,06...0,12

50

35 и 50

50

35

35

50

35

20...35

35

-

-

Кремнийорганические лаки обладают хорошими свойствами и приме-няются в случаях, когда требуется максимальная тепловая долговечность. Однако они относительно непрочны механически и неустойчивы к некоторым растворителям. Винильные лаки образуют плотные пленки с характе-ристиками, удовлетворяющими механическим и электрическим требованиям.

Очень популярны лаки на основе эпоксидной смолы: они долговечны, обладают хорошей адгезией к соответствующим образом подготовленным поверхностям и отличными электрическими свойствами. Однако они не позволяют создать ремонтопригодные покрытия, поскольку их трудно удалять, и адгезия между отдельными слоями при многослойном покрытии может быть плохой.

Из современных органических материалов для покрытий наибольшее распространение получили акрилы, полиуретаны и изомеризованная резина. Акриловые лаки по общим характеристикам аналогичны виниловым. Они влагоустойчивы и имеют хорошие электрические свойства, однако их стойкость по отношению к некоторым растворителям недостаточно велика. Такие лаки не препятствуют пайке. Полиуретаны очень разнородны. Следует иметь в виду, что при высокой влажности их свойства хуже, чем у материалов, полученных на основе двухкомпонентной системы. Последние создают на основе полиэфирной смолы, смешанной с изоцианатными компаундами непосредственно перед использованием. Такие материалы обладают хорошей стойкостью к растворителям и внешним воздействиям, а также имеют хорошие электрические свойства.

Все лаки можно использовать для покрытия печатных плат методами погружения или распыления. Для защиты можно применять также парафины и другие изолирующие материалы, например раствор кремнийорганических полимеров в ксилене, который высыхает на воздухе и образует прозрачную воскообразную гибкую пленку с хорошими гидрофобными и диэлек-трическими свойствами.

Применяют в качестве основания печатной платы [7] анодированные алюминиевые пластины, окисная пленка которых обладает хорошими электроизоляционными свойствами. Применение металла в качестве основания многослойных печатных плат обеспечивает надежное крепление деталей, хороший теплоотвод, заземление; плата может иметь самую разнообразную форму: угловую, ступенчатую, цилиндрическую. Элементы конструкции такой платы удовлетворяют тем же требованиям, что и элементы конструкций плат на изоляционном основании.

Каждый метод изготовления печатных плат предъявляет к элементам их конструкции определенные технологические требования. Например, при изготовлении печатных проводников электрохимическим методом должны быть предусмотрены технологические проводники, соединяющие весь монтаж между собой накоротко для обеспечения возможности отложения металла на всех соединениях схемы, а также намечены пути их разъединения на необходимые отдельные проводники. Это требует дополнительных технологических отверстий на плате или каких-либо других мер.

Химический метод применяется для изготовления печатных плат из одностороннего фольгированного диэлектрика, чаще всего гетинакса. Как правило, изготовление плат осуществляется на универсальных механизированных линиях, состоящих из отдельных автоматов и полуавтоматов, последовательно выполняющих операции технологического процесса. Для максимальной механизации и автоматизации процесса все печатные платы изготовляются на технологических заготовках одного габарита, на которых может быть скомпоновано до трех и более плат, т. е. используется метод групповой обработки.

При конструировании печатных плат, изготовляемых химическим методом, следует учитывать, что монтажные отверстия, как правило, выполняются без зенкования. Со стороны установки компонентов допускается зенкование монтажных отверстий.

При изготовлении двусторонних печатных плат, как правило, используется комбинированный позитивный метод, при котором экспонирование рисунка соединений производится с фотопозитива (откуда и произошло название). Технологический процесс изготовления двусторонних печатных плат комбинированным методом достаточно хорошо отработан и в значительной мере оснащен специальным оборудованием. При конструировании таких плат следует иметь в виду, что металлизированные отверстия могут выполняться как с зенковкой, так и без нее. При отсутствии зенковки допускается уменьшение размеров контактных площадок, что является одним из путей увеличения плотности монтажа.

Однако существенное увеличение плотности монтажа может быть достигнуто только при использовании многослойных печатных плат. Многослойные печатные платы рекомендуется изготовлять методом металлизации сквозных отверстий. Сущность этого метода состоит в том, что необходимое число слоев, на которых тем или иным способом выполнены печатные соединения, склеивается (прессуется), после чего в полученной многослойной плате сверлят сквозные отверстия и металлизируют их. При этом те слои, которые должны быть соединены между собой, имеют контактные площадки, торцевые части которых соединяются с металлизированными отверстиями (рис. 47, а). Рисунок соединений внутренних слоев многослойной печатной платы выполняется на заготовках из одностороннего или двустороннего фольгированного диэлектрика фотохимическим способом, рисунок наружных слоев — комбинированным позитивным методом после прессования многослойной печатной платы.

Поскольку надежность межслойных соединений в значительной мере зависит от качества соединения стенки металлизированного отверстия с торцевой частью контактной площадки, используют подтравливание диэлектрика внутри отверстия до металлизации. При этом часть поверхности контактной площадки обнажается и при металлизации отверстия получается более качественное соединение стенки отверстия с контактной площадкой данного слоя.

При необходимости повышения плотности проводящего рисунка пользуются методом металлизации сквозных отверстий с внутренними межслойными переходами. При этом печатные платы следует конструировать с применением двустороннего фольгированного материала. Для наружных слоев, слоев питания и экранов можно использовать и односторонний фоль-гированный материал. Конструкция печатной платы, выполненной методом металлизации сквозных отверстий с внутренними межслойными переходами, приведена на рис. 47, б.

Одним из перспективных

методов увеличения плотности

компоновки является использование в

качестве основания керамики, на которую

методом трафаретной печати наносят

проводники (из проводящих паст) и

резисторы (из резистивных паст). В

процессе обжига подобной структуры при

температуре около 600...700

![]() происходит вжигание проводников и

резисторов в основание, предварительно

обожженное при температуре около 1600

происходит вжигание проводников и

резисторов в основание, предварительно

обожженное при температуре около 1600![]() .

.

а б

Рис. 47. Многослойная печатная плата (а) и многослойная печатная плата с внутренними межслойными переходами (б): 1 - сквозное металлизированное отверстие; 2 – проводник; 3 – контактная площадка; 4 – диэлектрик; 5 – прокладочная стеклоткань; 6 – переходное металлизированное отверстие

В результате

получают прочную, герметичную, химически

инертную монолитную структуру со

стабильными при эксплуатации размерами

и высокой теплопроводностью; ТКЛР

(тепловой коэффициент линейного

расширения) подобной структуры близок

ТКЛР кремния, что позволяет непосредственно

монтировать на такую подложку бескорпусные

кристаллы БИС или кристаллы, помещенные

в керамический микрокорпус

(кристалл-лоноситель, кристаллодержатель).

Недостатками многослойных керамических

подложек являются большая масса и

трудно контролируемая усадка при

спекании, что затрудняет повторяемость

геометрических размеров подложек и

волнового сопротивления линий связи.

Кроме того, большая диэлектрическая

проницаемость керамики (![]() =

8,5...9,5) обусловливает значительную

паразитную связь между проводниками,

расположенными в разных слоях, что

особенно нежелательно для

быстродействующих схем.

=

8,5...9,5) обусловливает значительную

паразитную связь между проводниками,

расположенными в разных слоях, что

особенно нежелательно для

быстродействующих схем.

Конструкции межконтактных соединений из объемного провода [6]. Несмотря на худшие массогабаритные и экономические параметры (по сравнению с печатным монтажом), электрические соединения из объемного провода используются в опытном производстве (не надо изготовлять фотошаблонов), для выполнения навесных электрических соединений в ИС (в дополнение к планарному монтажу и для соединения контактных площадок ИС с внешними выводами), для осуществления длинных или высокочастотных связей и т. д. В настоящее время промышленность выпускает обширную номенклатуру объемных проводов: одножильные без изоляции (золотые, алюминиевые, медные, медные луженые); с изоляцией (волокнистой, пласт-массовой, резиновой, лаковой); экранированные; коаксиальные кабели; многожильные кабели (опрессованные, тканые, клееные, собранные и увязанные в круглый жгут).

Провода без изоляции диаметром 10...150 мкм используют в основном для электрических соединений ИС и микросборок [6]. Параметры проводов из золота, алюминия и его сплавов приведены в табл. 15 и 16. Выбор конкретного проводника зависит от ряда факторов: силы протекающего тока; возможности автоматизированного монтажа (в этом случае относительное удлинение должно быть не более 3...7 %); требований по прочности, стоимости, методу контактирования (пайка, сварка), допустимости провисания провода. Золотая проволока более дорогая, но хорошо поддается пайке и сварке, совместима практически со всеми материалами контактных площадок, но менее прочная. Провода из алюминия и его сплавов более дешевые, лучше совместимы с алюминиевыми контактными площадками, но способствуют возникновению трещин на границе раздела провода и контактной площадки, что особенно опасно при дополнительных механических нагрузках, например из-за внутренних напряжений в герметизирующем полимере. Для золотых проводов используется в основном термокомпрессионная сварка, а для алюминиевых — ультразвуковая. Если провисание недопустимо, то используют более прочный провод, предусматривают его промежуточное крепление каплей компаунда (если длина перемычки превышает 3 мм).

Провода с изоляцией [6]. Для реализации электрических соединений в пределах платы, блока, шкафа наряду с печатным монтажом широко используют монтаж объемными проводами с изоляцией и их сборками в виде скрученных пар (бифиляров), скрученных троек, плоских кабелей и круглых жгутов. В ряде случаев монтаж объемными проводниками экономичнее, чем с помощью печатных плат (например, если плата большая и насыщенная, а монтаж объемным проводом выполняется автоматизированным методом). Электрические соединения объемным проводом позволяют вносить изменения и облегчают ремонт, но затрудняют воспроизводимость параметров электри-ческих связей (волнового сопротивления, паразитных параметров). Провода, предназначенные для скруток, могут быть одножильными (МНВ) и многожильными (МНВ-Г). В первом случае контактирование осуществляется накруткой (рис. 46), во втором — пайкой.

Таблица 15

Прочностные параметры золотых проводов

Таблица 16

Прочностные характеристики алюминиевых проводов

Монтаж накруткой [6], [12]. Этот метод монтажа представляет собой механическое постоянное соединение металлического штыревого вывода с острыми гранями с накрученным одножильным оголенным проводом. Накрутку оголенного провода производят с определенным натягом, вследствие чего в местах соприкосновения провода и штыря возникают упругие напряжения. Соединение двух металлов с большим постоянным натягом обеспечивает хороший электрический контакт и стабильность его во времени.

Существуют два вида монтажа накруткой. В первом электрическая связь осуществляется между штырем вывода и накручиваемым проводом (рис. 48). Во втором (бандажирование) электрическая связь осуществляется между двумя штырями (штырем и выводом радиоэлемента, штырем и одножильным проводом), последние прикручиваются друг к другу проводом (рис. 49).

Количество витков

накручиваемого провода обычно не

превышает шести. Концентрация напряжения

в точках контактирования оценивается

средним давлением около

![]() Па. Для повышения надежности

к виткам из неизолированного провода

добавляют один-два витка провода с

изоляцией, что практически в два раза

повышает общую надежность соединения.

Па. Для повышения надежности

к виткам из неизолированного провода

добавляют один-два витка провода с

изоляцией, что практически в два раза

повышает общую надежность соединения.

Как показали испытания и эксплуатация устройств, где использовался монтаж накруткой, надежность их на один-два порядка превышала надежность соединения пайкой. Кроме того, осуществление монтажа накруткой может быть легко автоматизировано, его выполняют при нормальных температурах, не вызывая локальных перегревов; при необходимости монтаж накруткой может быть легко демонтирован. Недостаток монтажа накруткой – сравнительно невысокая плотность размещения соединений.

Рис. 48. Схема монтажа накруткой (а) и варианты сечения штырей (б) для монтажа накруткой: 1 – сжатие; 2 – выемка; 3 – провод; 4 – штыревой вывод; 5 – сосредоточенные контактные усилия; 6 – угол скручивания

Монтаж пружинными захватами [12]. Этот монтаж, как и монтаж накруткой, является одним из методов механического контактирования. Здесь пружинные захваты прижимают жесткий или многожильный провод к имеющему специальное покрытие контактному штырю с такой силой, что образуется вакуум – плотное соединение. При этом с провода удаляется изоляция. На рис. 50 схематически представлен этот вид монтажа для случая, когда на один контактный штырь монтируются с помощью захватов по три проводника. Каждый из захватов с помощью несложного приспособления может быть легко снят или расслаблен, передвинут вдоль штыря и снова зажат. Фирма «Ampex Inc», впервые применившая этот вид монтажа, разработала автоматические станки с программным управлением, осуществляющие монтажные соединения с шагом 1,9...2,5 мм.

Рис. 49. Схема монтажа бандажированием

Рис. 50. Схема монтажа пружинными захватами: 1 – штырь; 2 – пружинный захват; 3 – многожильный провод

Использование ленточных (плоских) проводов и кабелей (рис. 51) позволяет снизить габариты и массу электрических соединений на 40...60 % и более при значительном увеличении плотности компоновки, а также уменьшить трудоемкость монтажа на 20...40 % благодаря применению средств механизации и автоматизации [6]. Прочность ленточных проводов на разрыв в 3...5 раз выше, чем прочность обычных монтажных проводов; расположение жил в одной плоскости увеличивает гибкость соединительных устройств. У ленточных кабелей лучше теплоотвод и выше стабильность электрических параметров, особенно при применении экрана из фольгированного диэлектрика. В производстве удобны плетеные кабели, представляющие совокупность проводов, переплетенных изолирующей нитью (рис. 51, в). Изготовляются они на станках типа ткацких, могут включать провода различных сечений и типов: скрученные пары, одно- или многожильные провода, экранированные и без экрана, коаксиальные кабели. Например, тканый кабель типа 12В-ЗН-0,35 содержит 12 высокочастотных проводов и 3 низкочастотных провода сечением 0,35 мм2; длина кабеля 25 м. Разрезанием скрепляющих нитей можно освободить нужный проводник в том или ином месте кабеля.

Иногда в ЭС применяют кабели, основой которых является резиновый ремень (рис. 52) с перфорированными отверстиями [6]. Монтажные провода типа ГФ, ГФЭ, МГТФ, МГТФЭ пропускают через отверстия и распаивают на платах. Монтаж гибких матриц на основе резиновых ремней поддается автоматизации.

Рис. 51. Конструкции плоских кабелей: а – клееные; б –

опресованные; в - плетеные

Характеристики некоторых типов проводов и кабелей приведены в табл. 17...19 [6]. Иногда используются жгуты круглого сечения, которые получают увязкой некоторого количества одиночных проводников. Длинные проводники укладывают с наружной стороны жгута, экранированные проводники и проводники малых сечений — внутри жгута.

Автоматизированные методы электромонтажа [6] различаются в основном способами контактирования: накруткой, сваркой, пайкой. Наиболее распространен монтаж накруткой (см. рис. 48...49). Используют изолированные провода с медной посеребренной жилой диаметром 0,16 ... 0,5 мм. При ручной работе производительность монтажа 175 соед./ч, при автоматической - 900...1000 соед./ч. Недостатком метода является большой объем контактного узла (необходимо 4...6 витков на одно соединение и до трех соединений на одном штыре), что также ухудшает частотные характеристики узла. Контактные штыри располагают с шагом 2,5(2,54) и 1,25(1,27) мм. Минимальное сечение штырей 0,3 х 0,3 мм.

Стежковый монтаж основан на автоматическом прокладывании трасс и контактировании их пайкой или сваркой [6]. При контактировании пайкой трассы прокладываются с помощью полой иглы с медным проводом диаметром 0,16...0,32 мм, проходящей через отверстия в плате. Пайке подвергаются петли, выходящие с противоположной от трасс стороны.

Рис. 52. Конструкция монтажа с использованием перфорированного резинового ремня: а – конструкция ремня с полками для крепления плат; б – конструкция монтажа со сложенным ремнем; 1 – печатная плата; 2 – резиновый перфорированный ремень; 3 – провода типа ГФ-100 или МГТФ; 4...6 – крепление платы

Таблица 17

Параметры плоских кабелей для ЭС

Скорость монтажа пайкой при ручной работе 150 соед./ч, а в автоматическом режиме 375 соед./ч. При контактировании сваркой он осуществляется со стороны проложенных трасс из никелевого провода к стальным штифтам, запрессованным в печатную плату, или к печатным

Таблица 18

Характеристики изолированных проводов, используемых для

электрических соединений ЭС

Таблица 19

Параметры кабельных изделий для ЭС

контактным площадкам из меди, имеющим покрытие из нержавеющей стали (рис. 53). Скорость контактирования в автоматическом режиме 400...500 соед./ч.

Метод протыкания изоляции основан на непрерывной прокладке и прижиме медного повода диаметром 0,25 мм к контактам, имеющим вырезы.

Особо следует остановиться на методе Multiwire (рис. 54), при котором медная проволока диаметром 0,1...0,16 мм накладывается на адгезионный слой, затем с помощью металлизированных отверстий соединяется с печатной схемой. Производительность метода 800 соед./ч. При диаметре провода 0,1 мм укладывается 39,4 см провода на 1 см2 площади платы.

Конструкции контактных соединений [6]. Число контактов ЭС соизмеримо с числом основных функциональных элементов (и даже превышает это число). Поэтому стоимость производства и надежность эксплуатации ЭС в значительной степени определяются конструкцией контактов и технологией их реализации в производстве. Основным назначением контактного соединения является передача электрической энергии от одного проводника к другому. Кроме того, контакт является: элементом конструкции, предназначенным для крепления элементов; точкой возможного разрыва цепи, облегчающей ее монтаж и обслуживание; точкой испытания схемы; каналом передачи тепла, выделяемого в элементах.

Рис. 53. Структура площадки Рис. 54. Монтаж методом Multiwire:

под сварку на печатной плате: 1 – изолированные проводники диаметром

1 – основание платы; 2 – слой 0,16 мм; 2 – слой клеящего вещества; 3 –

меди (38...51 мкм); 3 – нержаве- медные шины питания и заземления; 4 –

ющая сталь (76 мкм); 4 – слой металлизированные отверстия; 5 – слой

никеля (3...4 мкм) изолированных проводников с другой

стороны платы; 6 – пересечение изоли-

рованных проводников

Основные виды контактных соединений (неразъемные, ограниченно-разъемные, разъемные) появились задолго до появления ЭС в микроэлектронном исполнении. Однако создание микроэлектронной аппаратуры потребовало их дальнейшего развития с целью минимизации габаритов и массы, увеличения надежности; снижения стоимости производства и эксплуатации, обеспечения работы с милливольтовыми и микроамперными сигналами; повышения граничной частоты, обеспечения минимума излучения в окружающее пространство и т. д.

Неразъемные контактные соединения являются наиболее распрост-раненными в конструкциях ЭС ввиду их высокой надежности, малых габаритов и низкой стоимости. Малые габариты обусловливают также хорошие частотные свойства контактов. Неразъемные контактные соединения реалии-зуются пайкой, сваркой, клейкой. Преимуществами контактирования пайкой являются простота процесса и хорошая ремонтопригодность. Технология накладывает ограничения на конструкцию. Так, для того чтобы припой заполнил зазор между металлизацией отверстия в плате и вставляемым в это отверстие выводом, зазор должен составлять 0,1...0,15 мм. При меньшем зазоре припой будет пористым, при большем - он может не проникнуть на всю толщину платы. В первом случае капиллярный эффект будет велик, а во втором — слишком мал. При контактировании сваркой необходимо обеспечить локализацию тепла. Сварка с медной фольгой не дает стабильного качества из-за высокой теплопроводности меди (10...20 % сварных контактов могут быть перегреты или недогреты). Поэтому материал контактной поверхности под сварку выбирается с меньшей, чем у меди, теплопроводностью (никель, нержавеющая сталь). Плакирование (плакировка) (от франц. plaquer — накладывать, покрывать) - нанесение методом горячей прокатки или прессования на поверхность металлических листов, плит, труб, проволоки тонкого слоя другого металла или сплава (например, латунного покрытия на стальные листы).

Иногда для контактирования несущей конструкции из литого алюми-ниевого сплава используется аргонодуговая сварка (рис. 55, а). В этом случае место контакта защищается от коррозии компаундом.

Контактирование клейкой осуществляется с помощью токопроводящего клея, состоящего из мелкодисперсного серебра и эпоксидной связки. Ввиду высокой стоимости, неконтролируемого размера контактного соединения, низкой стабильности во времени этот метод широкого применения не нашел [6].

Контактные соединения, осуществляемые методом фрикционно-пластической деформации (для контактирования корпусов из легких, например магниевых, сплавов), выполняются с помощью металлических заклепок или самонарезающих винтов (рис. 56...57). Для защиты от коррозии место контакта защищается компаундом.

Ограниченно-разъемное контактное соединение может осуществляться прижимом контактируемых поверхностей с помощью жесткого (земляная клемма на несущей конструкции), упругого металлического (рис. 58) или эластичного полимерного контакта (рис. 59).

Рис. 55. Соединение сваркой контактного лепестка из плакированного медью алюминиевого сплава с помощью аргонодуговой сварки (а) и точечной электросварки (б): 1 – место сварки; 2 – лепестки; 3 – корпус; 4 – плакированная поверхность; 5 – компаунд

Рис. 56. Соединение лепестка с листовым корпусом холодной сваркой: 1 – корпус; 2 – плакирующий слой; 3 - лепесток

Рис. 57. Присоединение лепестка к литому корпусу с помощью самонарезающего винта: 1 – корпус; 2 – лепесток; 3 – винт; 4 – компаунд

Рис. 58. Упругий металлический контакт, выполненный гибкой скобой (а) и с помощью прокалывающего изоляцию контакта (б): 1 – контакт; 2 – печатная плата; 3 – плоский кабель

Эластичный контакт может быть получен путем нанесения на сили-коновую резину или покрывающую ее полиамидную пленку проводящих линий (рис. 59, г...д), а также с помощью эластомера с наполнителем из мелкодисперсного серебра, меди, никеля, графита (рис. 59, з). В зависимости от количества наполнителя переходное сопротивление для эластомера с наполнителем может меняться от 0,1 до 1000 Ом. Эластомерные контакты могут выполняться и в разъемном варианте. Преимуществами эластомерных контактов являются исключение арматуры; простота сборки и разборки; улучшенные частотные характеристики (работоспособность вплоть до частот 3...5 ГГц); повышенная виброустойчивость (при достаточном прижиме).

Разъемные контактные соединения [6], [12] позволяют увеличить ремонтопригодность при эксплуатации и упростить сборку ЭС. Однако при этом увеличиваются масса, габариты и стоимость контактного соединения. Кроме того, ресурс разъемных соединений не превышает нескольких тысяч соединений/разъединений, а устойчивость к механическим и климатическим воздействиям значительно хуже, чем у неразъемных соединений. В конст-рукции ЭС широко применяются низко- и высокочастотные разъемные соеди-нители. Различают низкочастотные соединители непосредственного контак-тирования (печатная плата — розетка соединителя, рис. 60), косвенного контактирования (вилка — розетка соединителя, рис. 61), с нулевым усилием сочленения (рис. 62).

Необходимость использования соединителей с нулевым усилием сочленения обусловлена: увеличением контактного давления с целью снижения переходного сопротивления; недопустимым увеличением усилия стыко-ки/расстыковки соединителя при числе контактов более 50; короблением плат, вызывающим неравномерное поджатие контактов и затрудняющим стыков-ку/расстыковку соединителей. Использование таких соединителей позволяет замыкать контакты в нужном порядке, например шины заземления— шины питания—сигнальные шины при включении и в обратном порядке при выключении.

Соединение радиочастотных кабелей между собой и с РЭС или их частями осуществляется с помощью высокочастотных (коаксиальных) соеди-нителей (рис. 63), которые различаются по типу соединения (резьбовое, врубное, байонетное) и по применению (кабельное, приборное, переходное, разветвительное).

Требования к контактным соединениям [6]. Одни требования являются общими для разъемных и неразъемных соединений, а часть — специфичными для того или иного вида контактных соединений. Общими требованиями являются: минимальное переходное сопротивление соединения и его нестабильность, достаточная механическая прочность.

Разъемные

контактные соединения характеризуются

дополнитель-ными

параметрами: переходным

сопротивлением (Ом) после заданного

числа соединений / разъединений: 0,01

![]() (20...30) % для новых контактов; не более

0,02 Ом после заданного числа

соединений/разъединений; отсутствием

гальванических пар при работе с

микротоками; отсутствием перегрева при

работе с большими токами (

(20...30) % для новых контактов; не более

0,02 Ом после заданного числа

соединений/разъединений; отсутствием

гальванических пар при работе с

микротоками; отсутствием перегрева при

работе с большими токами (![]() =+

10...1500С;

при 200...220 0С

происходит разложение оксидов

серебра); минимальным усилием

соединения/разъединения контактов.

=+

10...1500С;

при 200...220 0С

происходит разложение оксидов

серебра); минимальным усилием

соединения/разъединения контактов.

Рис. 59. Варианты конструкции эластомерных контактов: а – соединение печатных плат контактами с проводящими дорожками; б – кнопка; в – соединение ИС с гибкой печатной платой; г – соединение линий СВЧ; д – соединитель с проводящими дорожками; е – эластомерный носитель ИС со столбиковыми выводами; ж – соединение печатных плат контактами с проводящим объемом; з – эластомерный соединитель из чередующихся проводящих и непроводящих объемов; 1 – печатная плата; 2 – тело эластомерного контактирующего элемента; 3 – проводящая дорожка; 4 – гибкая печатная плата; 5 – ИС с планарными выводами; 6 – прижимный эластомер; 7 – подложка со схемой СВЧ; 8 – кристалл ИС со столбиковыми выводами; 9 – объемный проводник; 10 – проводящий объем

Контактные пары, предназначенные для разъемного соединения коаксиальных кабелей, характеризуются следующими дополнительными параметрами: максимальной граничной частотой (превышение частоты может вызвать перегрев контактов); допустимой и номинальной мощностью; коэффициентом стоячей волны по напряжению; степенью излучения энергии.

Рис. 60. Низкочастотный соединитель непосредственного контакти-рования: 1 – печатная плата ячейки; 2 – розетка соединителя; 3 – плата для межъячеечной коммутации

Основными параметрами неразъемных контактных соединений являются: незначительное воздействие технологических факторов на соседние участки; хорошая ремонтопригодность; возможность механизации и автоматизации технологического процесса контактирования. Неразъемные контактные соединения ИС должны отвечать следующим дополнительным требованиям: прочность соединения должна быть не ниже прочности соединяемых элементов; возможность соединения элементов из различных материалов и различных типоразмеров (например, золотой проволоки диаметром 40 мкм и алюминиевой контактной площадки толщиной 1 мкм).

При разработке конструкций электрических соединений определяют [6]:

- сечение жил связей;

- конструкцию проводников (одножильный, многожильный, серебряный, луженый, с изоляцией или без нее, коаксиальный, экранированный, высоковольтный, низковольтный, печатный, пленочный и т. д.);

- конструкцию совокупности проводников (скрутка проводников, жгут круглого сечения, плоский кабель, печатный монтаж платы и т. д.);

- методы крепления отдельных проводников и их совокупности;

- расстояние между отдельными проводниками;

- взаимное расположение проводников (ортогональное, под углом, параллельное);

- конструкцию контактных соединений (разъемные и неразъемные); расположение элементов согласования и фильтрации.

Рис. 61. Низкочастотные соединители с гиперболическими контактами: а – вилка штепсельная соединительная ГРПМ2; б - вилка соединительная ГРПМ9; в – гиперболоидное гнездо соединителей типа ГРПМ; 1 – кольцо; 2 – гильза; 3 – упругая проволока; 4 – штепсельное гнездо

Рис. 62. Соединитель с нулевым усилием сочленения для печатной платы: 1 – кулачковый ключ; 2 – замок; 3 – печатная плата; 4 – розетка соединителя

При этом учитываются не только схемотехнические, но и технологические факторы: номенклатура используемых технологических процессов, их стабильность, характеристики оборудования и оснастки, параметры материалов конструкции; их устойчивость к технологическим воздействиям.

Конструкция межплатных и межблочных электрических соединений [6] в значительной степени зависит от характера взаимного расположения плат и блоков (централизованное расположение ячеек в блоке, децентрализованное расположение блоков), мощности, амплитуды, частотного диапазона сигналов, помехоустойчивости элементной базы. При централизованном расположении ячеек в блоке контактирование ячеек осуществляется либо с помощью печатных контактных площадок, либо разъемными соединителями, установленными на платах. Ответные части соединителей устанавливаются на коммутирующем основании блока, которое часто выполняется в виде печатной платы. Такая плата может быть либо двусторонней, либо многослойной, содержащей до 12 слоев коммутации. В ряде случаев в дополнение к печатному может быть использован монтаж объемным проводом (например, для подвода питания). Неразъемное контактирование межблочных соединений осуществляется пайкой или накруткой. В последнем случае габариты его увеличиваются, но появляется возможность автоматизации монтажа, что особенно актуально для сложных наземных стационарных ЭС.

Рис. 63. Конструкция соединителя ВЧ (а) и схема монтажа в блоке без экрана (б) и с экраном (в): 1 – ВЧ-соединитель; 2 – панель или стенка шасси; 3 – шасси аппаратуры; 4 – скоба крепления; 5 – коаксиальный кабель; 6 – прокладка; 7 – изоляционная трубка; 8 – лепесток заземления; 9 – экран

Как при централизованном, так и при децентрализованном расположении блоки обычно объединяют с помощью объемного провода, а контактирование осуществляется разъемными соединителями (низко- или высокочастотными). При большой длине межблочных связей необходимо учитывать возможность искажения и затухания сигналов, а также перекрестные помехи, что ограничивает длину связей и требует использования кабельных усилителей. Мощность, амплитуда и частотный диапазон сигналов влияют на выбор конструкции проводников (экранированный провод, коаксиальный кабель, одиночный провод без экрана, скрученная пара или тройка и т. д.) и сечения проводящей жилы. В плоском кабеле для уменьшения взаимной связи сигнальные проводники часто отделяют друг от друга проводниками с нулевым потенциалом, а если рядом расположено несколько плоских кабелей, то между ними размещают экранирующие прокладки из медной фольги.