- •Общие указания

- •Литература

- •Работа 1. Составление кинематических схем и структурный анализ плоских рычажных механизмов

- •Работа 2 Кинематический анализ кулачковых механизмов

- •Работа 4 Определение коэффициента полезного действия планетарного зубчатого редуктора

- •Работа 5 Динамическая балансировка жесткого ротора

- •Работа 6. Исследование свободных затухающих колебаний механической системы

- •Работа 11. Исследование затянутого болтового соединения

- •Работа 12. Анализ конструкции зубчатого цилиндрического редуктора

- •Работа 13. Анализ конструкции червячного редуктора

- •Работа 14. Исследование трения в опорах валов

- •Работа 15. Исследование работоспособности упругих пальцевых муфт

Работа 11. ИССЛЕДОВАНИЕ ЗАТЯНУТОГО БОЛТОВОГО СОЕДИНЕНИЯ

I. ЦЕЛЬ РАБОТЫ

Определение моментов, возникающих в резьбовом соединении, расчет нор-

мальных и касательных напряжений и определение коэффициента приведения при

статической нагрузке.

II. ОБЩИЕ ПОЛОЖЕНИЯ

Большинство применяемых в промышленности резьбовых соединений подвер-

гаются предварительной затяжке. Примером таких соединений могут служить крепления корпусов редукторов к основанию, крышек к корпусу редуктора и т. п. Величина необходимой силы затяжки зависит от жесткости соединяемых частей, от коэффициентов трения в резьбе и на торцевой поверхности гайки.

Момент Тк, приложенный на ключе для затяжки гайки, уравновешивается моментом сил трения Тр возникающего в резьбе, и моментом сил трения Тг на торцевой поверхности гайки

Tk=Tp+TT |

(1) |

Момент сил трения в резьбе определяется по формуле |

|

Tp = (l |

|

∆ϕG |

|

|

)(H мм), , |

(2) |

||

J |

p1 |

+l |

2 |

j |

p2 |

|||

1 |

|

|

|

|

|

|||

где ∆ϕ — угол закругления болта, определенный при экспериментах, рад.; l1 и l2 — длины нарезной и не нарезной частей болта;

G — модуль сдвига, для стали G = 8 104 МПа (8 104 Н/мм2);

J p1 = πd14  32 и J p 2 = πd04

32 и J p 2 = πd04  32 — полярные моменты инерции сечений соответственно по внутреннему диаметру резьбы и по не нарезной части болта, мм4.

32 — полярные моменты инерции сечений соответственно по внутреннему диаметру резьбы и по не нарезной части болта, мм4.

Момент сил трения на торцевой поверхности гайки |

|

ТT = Тk – Тp (Н-мм) |

(3) |

Момент на ключе при экспериментальном исследовании болтового соединения на установке создается подвешиванием груза Fгр (H) (рис. 21)

Тk = FгрL , (4)

где L – плечо силы веса груза, мм.

При затягивании гайки ключом стержень болта растягивается осевой силой и закручивается моментом сил трения в резьбе.

Если известна деформация растяжения д/ стержня болта, то осевая сила, действующая в резьбе равна

F = ∆l Cпр |

(H).. |

|

|

|

(5) |

|||

Здесь Спр - приведенная жесткость, которая определяется по формуле |

|

|||||||

Cпр = |

|

|

E |

|

|

|

, |

(6) |

(l |

A + l |

2 |

A |

) |

||||

1 |

1 |

|

2 |

|

|

|||

где Е - модуль упругости, для стали E = 2 105 |

МПа |

|

||||||

|

|

29 |

|

|

|

|

|

|

A1 и А2 - площади поперечных сечений соответственно по внутреннему диамет-

ру резьбы и по ненарезной части болта.

Нормальные напряжения в поперечном сечении болта от силы F

σ = 4F πd12 (Мпа), |

(7) |

где d1 - внутренний диаметр резьбы, мм.

Касательные напряжения при закручивании моментом Тр

τ = Tp Wp = Tl 0.2d13 (МПа), |

(8) |

где Wр - полярный момент сопротивления, мм3.

Прочность резьбового соединения определяется по эквивалентному напряжению (по третьей гипотезе прочности)

σэкв. = σ2 +4τ2 ≤ [σ] |

(9) |

Полученное σэкв. позволяет вычислить коэффициент приведения р.

β = σэкв. σр |

(10) |

Коэффициент трения на торцевой поверхности гайки 1т

f T = |

4TT |

), |

(11) |

F(D +d 0 |

где D – диаметр окружности, вписанной в правильный шестиугольник гайки (можно принять D = 0,95S; S – размер под ключ);

d0 – диаметр фаски в отверстии гайки (можно принять d0 = d – наружный диа-

метр болта).

Полученные значения β и fT сравнить со значениями, приведенными в курсе «Детали машин» (β ≈1,3; fT ≈ 0,15 ... 0,20 – сталь по стали).

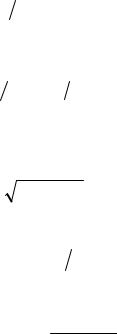

III. ОПИСАНИЕ УСТАНОВКИ

Установка для проведения лабораторной работы (рис. 20) состоит из трубы 11,

которая размещена в стойках 10 и 12, закрепленных на плите 9. Труба свободно (с

зазором) размещена в стойке 12. Внутри трубы размещен болт 5, который центруется шайбами 7. От проворачивания болт удерживается фиксатором 8. Гайка 6 пред-

назначена для затяжки болтового соединения.

Индикатор 2 закреплен на стойке 3 и своим наконечником упирается в торец

болта 5. Указанный индикатор предназначен для измерения удлинения болта ∆l, возникающего под действием осевой силы. На конце болта 5 закреплен рычаг 4, ко-

торый при закручивании болта свободным концом нажимает на наконечник индика-

тора 1, измеряющего деформацию кручения болта ∆ϕ.

Рычаг 4 имеет длину, равную 57,3 мм, при этом сто делений индикатора соответствуют одному градусу (0,01745 рад) закручивания винта.

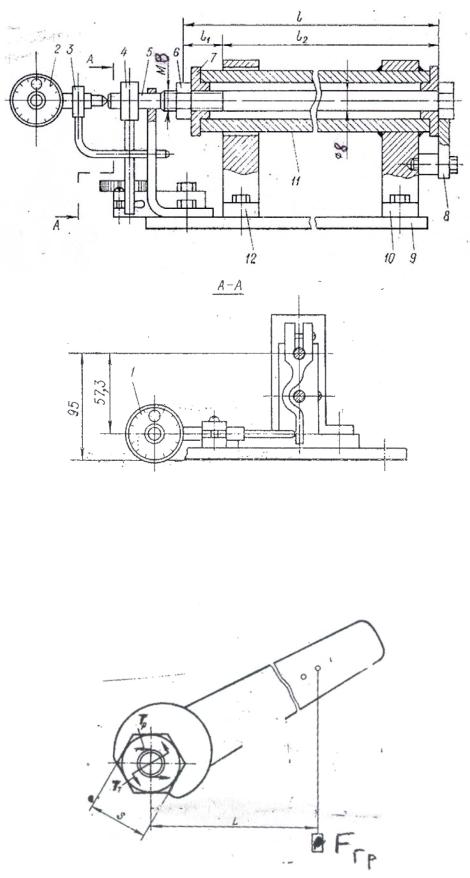

Затяжка болтового соединения производится при помощи гаечного ключа (рис. 21) и груза, подвешенного к ключу.

30

Рис. 20

Рис. 21.

31

IV. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Произвести затяжку болтового соединения заданным крутящим моментом Тк и

измерить деформацию растяжения и угол закручивания болта. Для этого необходимо:

1)предварительная настройка установки, а именно, для устранения зазора не-

обходимо подтянуть гайку 6 до легкого соприкосновения ее торца с шайбой 7, уста-

новить шкалы индикаторов 1 и 2 на нулевое положение;

2)произвести начальную затяжку гайки под действием массы ключа, установ-

ленного на гайку;

3)произвести затяжку гайки, подвесив к ключу груз на расстоянии 0,5 м от оси

болта;

4)произвести измерение плеча L до груза Fгр. При этом масштабная линейка устанавливается перпендикулярно к линии отвеса груза и определяется размер до нити отвеса, к найденному размеру прибавляется радиус болта у места приложения

линейки (рис. 21);

5)измерить с помощью индикатора 2 деформацию растяжения болта ∆l;

6)измерить с помощью индикатора 1 угол закручивания болта ∆ϕ;

7)произвести вычисления по формулам (2-11).

Размеры болтового соединения.

Резьба метрическая М8;

внутренний диаметр резьбы d1 = 6,38 мм; средний диаметр резьбы d2 = 7,19 мм;

диаметр не нарезной части болта 8 мм. Наружный диаметр трущейся поверх-

ности гайки D = 14 мм.

Длина резьбового участка болта l1 = 38 мм, длина не нарезной части болта l2 =178 мм.

V. СОДЕРЖАНИЕ ОТЧЕТА

1.Наименование работы.

2.Схема установки.

3.Результаты измерения деформаций.

4.Результаты вычислений.

5.Выводы по работе.

Литература: [I], C.292...303, или [2]. с. 264...374.

32