- •Курсовая работа

- •Пояснительная записка

- •Аннотация

- •Содержание

- •Введение

- •Кинематический расчёт

- •Выбор материала зубчатых колёс редуктора

- •Определение внешнего делительного диаметра колеса по критерию контактной выносливости

- •Геометрический расчет зубчатых колёс редуктора

- •Определение сил, действующих в зацеплении

- •Проверка на контактную выносливость и изгибную прочность зубьев

- •Предварительный расчет валов

- •Эпюра изгибающих моментов ведущего вала

- •Проверочный расчет ведущего вала Проверка опасного сечения на прочность по напряжениям изгиба и кручения

- •Проверка опасного сечения вала на усталостную прочность (выносливость)

- •Определение реакции опор ведомого вала

- •Расчетная схема ведомого вала

- •Построение эпюр изгибающих моментов ведомого вала

- •Эпюра изгибающих моментов ведомого вала

- •Проверочный расчет ведомого вала Проверка опасного сечения на прочность по напряжениям изгиба и кручения

- •Проверка опасного сечения вала на усталостную прочность (выносливость)

- •Проверка прочности шпоночных соединений

- •Проверка долговечности подшипников Ведущий вал

- •Ведомый вал

- •Расчёт основных размеров корпуса редуктора

- •17. Заключение

- •Список литературы

Выбор материала зубчатых колёс редуктора

Исходя из задания, принят материал зубчатых колес со следующими механическими характеристиками:

- для шестерни : сталь : 45

термическая обработка: улучшение

твердость, HB : 269

- для колеса : сталь : 45

термическая обработка: улучшение

твердость, HB : 229

2.1. Пределы контактной и изгибной выносливости зубьев

шестерни:

![]() =

2 ∙ НВı + 70= 2 · 269+70= 608 МПа;

=

2 ∙ НВı + 70= 2 · 269+70= 608 МПа;

![]() =

1,8 ∙ НВı=1,8·269 =484 МПа.

=

1,8 ∙ НВı=1,8·269 =484 МПа.

колеса:

![]() =

2 ∙ НВ₂

+ 70= 2 · 229+70= 528 МПа;

=

2 ∙ НВ₂

+ 70= 2 · 229+70= 528 МПа;

![]() =

1,8 ∙ НВ₂=1,8·229 = 412МПа.

=

1,8 ∙ НВ₂=1,8·229 = 412МПа.

2.2.Определение коэффициента долговечности, при расчете на контактную выносливость.

Расчетное число циклов напряжений, при заданном сроке службы:

![]() 60

· 980 · 8 000 = 470,4 · 106

циклов;

60

· 980 · 8 000 = 470,4 · 106

циклов;

![]() 60

· 150 · 8 000 = 72 · 106

циклов, где

60

· 150 · 8 000 = 72 · 106

циклов, где

![]() 8

000 часов – заданное число часов работы

привода.

8

000 часов – заданное число часов работы

привода.

ZHL= 1 – коэффициент долговечности,

учитывающий влияние срока и режима

нагрузки передачи, так как![]() ,

где

,

где![]() = 20 · 106 – базовое число циклов

напряжений, при термической обработке

–улучшение.

= 20 · 106 – базовое число циклов

напряжений, при термической обработке

–улучшение.

2.3. Допускаемые контактные напряжения:

для материалов шестерни:

![]() ·

1 = 553 МПа. .

·

1 = 553 МПа. .

для материалов колес:

![]() ·

1 = 480, где

·

1 = 480, где

SH min= 1,1– минимальный коэффициент запаса прочности, зависящий от вида термической обработке материала.

Для прямозубых колес в качестве расчетного допустимого контактное напряжение принято наименьшее из допускаемых напряжений:

[σн]=480 МПа.

2.4.Допускаемые изгибные напряжения:

для материала шестерни:

![]() ∙

1 ∙ 1 = 277 МПа;

∙

1 ∙ 1 = 277 МПа;

для материала колеса:

![]() ∙

1 ∙ 1 = 236 МПа, где

∙

1 ∙ 1 = 236 МПа, где

SFmin= 1,75 – минимальный коэффициент запаса прочности, зависящий от способа изготовления заготовки колеса. (для зубчатых колёс, изготовленных из поковок);

YN = 1 – коэффициент долговечности, при длительно работающей передаче;

Yα= 1 – коэффициент, учитывающий влияние двухстороннего приложения нагрузки (при одностороннем приложении нагрузки).

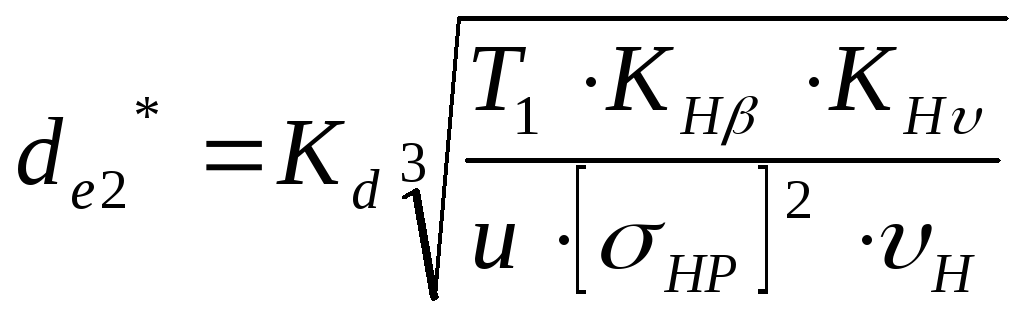

Определение внешнего делительного диаметра колеса по критерию контактной выносливости

3.1.Определение внешнего делительного диаметра колеса по критерию контактной выносливости активных поверхностей зубьев:

,

,

где Kd =1650 – вспомогательный коэффициент;

![]() 0,85

– коэффициент формы зуба;

0,85

– коэффициент формы зуба;

![]() = 1,06– коэффициент

внутренней динамической нагрузки;

= 1,06– коэффициент

внутренней динамической нагрузки;

![]() 1,08

– коэффициента, учитывающего

неравномерность распределения нагрузки

по длине контактных линий, связанную с

деформацией валов и самих зубьев колес,

зависящего от

1,08

– коэффициента, учитывающего

неравномерность распределения нагрузки

по длине контактных линий, связанную с

деформацией валов и самих зубьев колес,

зависящего от![]() и схемы расположения колёс относительно

опор.

и схемы расположения колёс относительно

опор.

![]() – коэффициент ширины венца зубчатого

колеса относительно диаметра:

– коэффициент ширины венца зубчатого

колеса относительно диаметра:![]()

![]() 0,166

∙

0,166

∙![]() = 1,06.

= 1,06.

de2*=1650

∙

![]() = 303,47 мм

= 303,47 мм

По ГОСТ 12289–76 предварительно

![]() 315

мм.

315

мм.

Значение b = b1

= b2 =

45 мм – ширины венцов зубчатых колёс,

определяется в зависимости от внешнего

делительного диаметра![]() и передаточного числаu,

по ГОСТ 12289–76. С учетом углов делительных

конусов принимаем

и передаточного числаu,

по ГОСТ 12289–76. С учетом углов делительных

конусов принимаем![]() 300

мм.

300

мм.

3.2.Определение числа зубьев колеса (по эмпирической формуле).

![]() ,

где

,

где

С = 18 – числовой коэффициент, зависящий от вида упрочнения зубьев.

Z2* =18

∙

![]() ∙

∙

![]() = 143,76;

= 143,76;

Принято Z2= 144.

3.3.Определение числа зубьев шестерни.

Z1=

=![]() =

22,86;

=

22,86;

Принято

![]() 23.

23.

3.4. Определение фактического передаточного числа.

![]() ;

;![]()

![]() =

6,26

=

6,26

3.5. Отклонение от ранее принятого значения.

![]() ;

;

![]()

![]() ∙

100% = 0,6 %

∙

100% = 0,6 %

Отклонение от ранее принятого значения не должно превышать 0,6%.