- •33. Когда применяют пневматический способ испытания трубопровода на герметичность.

- •14. Чем канализационные насосы отличаются от водопроводных.

- •Назовите методы обезвоживания осадка, образовавшегося при очистке бытовых сточных вод.

- •Принцип обезвоживания у шнекового обезвоживателя осадка:

- •Принцип обезвоживания у ленточного пресса:

- •Принцип работы фильтр-пресса

- •28. 0Т чего зависит минимальный уклон трубопроводов водоотводящей сети.

-

Назовите методы обезвоживания осадка, образовавшегося при очистке бытовых сточных вод.

В процессе биологической очистки образуется достаточное количество отработанного ила (осадка), который необходимо утилизировать.

Обезвоживание осадков производят на специальных спланированных участках — так называемых картах или иловых площадках, которые ограждены со всех сторон земляными валами до 1,5 м. На иловых площадках ил нужно подсушить в среднем до влажности 75—80%, при которой его объем уменьшается и делается возможной его перевозка.

Иловая площадка — элемент очистных сооружений, горизонтально спланированный участок земли, размером в несколько десятков и сотен квадратных метров, огражденный земляными валами, по которым проложена сеть разводящих самотечных лотков или напорных труб.

На крупных станциях применяют механическое обезвоживание осадка и термическую сушку.

Различают следующие виды установок для обезвоживания осадка:

-

Шнековый обезвоживатель осадка;

-

Ленточный пресс;

-

Винтовой пресс;

-

Центрифуга;

-

Фильтр пресс.

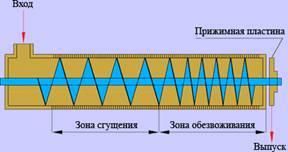

Принцип обезвоживания у шнекового обезвоживателя осадка:

Осадок, после обработки флокулянтом, подается в обезвоживающий барабан. В процессе обезвоживания фильтрат вытекает из зазоров между кольцами. По направлению шнека ширина зазоров уменьшается от 0,5 мм в зоне сгущения до 0,3 мм в зоне обезвоживания и в конце до 0,15 мм. Шаг витков шнека так же уменьшается, создавая давление в зоне обезвоживания, в то время как объем уменьшается. На конце шнека установлена прижимная пластина, которая регулирует внутреннее давление в барабане.

Шнековый обезвоживатель может быть использован при обезвоживании осадка образовавшегося в процессе очистки сточных вод хозяйственно-бытовых, промышленных, сельскохозяйственных и др. объектов.

Такой тип установок предназначен для обезвоживания осадков с концентрацией взвешенных частиц от 2000 мг/л до 35000 мг/л. Обезвоженный осадок имеет влажность 81% и меньше.

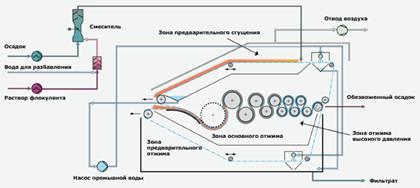

Принцип обезвоживания у ленточного пресса:

Обработанный раствором флокулянта для улучшения водоотдающих свойств осадок поступает в зону предварительного сгущения на ленте фильтр-пресса. Там происходит гравитационное сгущение. Затем осадок зажимается между двумя перфорированными лентами и проходит через 12 или 14 валов уменьшающегося диаметра, что обеспечивает постепенное повышения давления на осадок.

Обезвоженный осадок с помощью скребка снимается с ленты и сбрасывается в устройство выгрузки. Фильтрат собирается в нижней части пресса в специальный лоток. Для промывки лент предусмотрены две линии промывки, которые с помощью форсунок непрерывно очищают ленты перед поступлением новой порции осадка.

Цех обработки осадка стандартно комплектуется насосом подачи осадка, станцией приготовления раствора флокулянта с узлом дозирования, фильтр-прессом (и, при необходимости, сгустителем), насосом промывной воды.

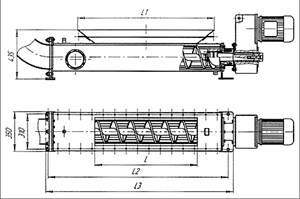

Принцип обезвоживания у винтового пресса:

Прессы винтовые отжимные предназначены для уплотнения, прессования и передачи в накопительную емкость или на транспортер отбросов, снимаемых с канализационных устройств.

Приводом транспортного винта (шнека) реверсивный планетарный гидродвигатель осуществляет подачу рабочей жидкости. Пресс позволяет уменьшить объем отбросов до сброса их в приемную емкость на 70-75%.

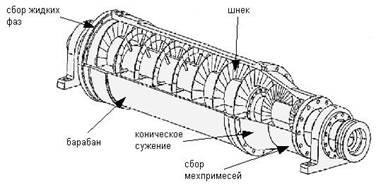

Принцип обезвоживания у центрифуги (декантера):

Декантеры бывают двух- и трёхфазные. Соответственно первые, служат для простого обезвоживания перерабатываемого сырья (то есть разделяют жидкость на воду и мех.примеси), а вторые дополнительно разделяют жидкую фазу на две составляющие, например, нефть и воду. Скорость вращения центрифуг — от 2 до 5 тысяч оборотов в минуту. Это обеспечивает высокую эффективность разделения.

Достоинства: механизация выгрузки осадка из ротора и непрерывность работы. Это позволяет автоматизировать технологический процесс, полностью исключив при этом ручной труд.

В камере декантера под воздействием центробежной силы механические примеси в короткий промежуток времени осаждаются на стенках барабана. Барабан выполнен в виде цилиндра с переходом в коническую форму. Такая форма конструкции позволяет обеспечить высокую степень очистки продукта в цилиндрической части и хорошее обезвоживание твердых частиц в конической части барабана. Шнек вращается с другой скоростью, чем барабан и непрерывно выводит выделенные твердые частицы в узкий конец барабана.