- •Содержание

- •1.2. Интерфейс пользователя Aspen Plus

- •1.2.1. Автоматическое наименование потоков и блоков

- •1.2.2. Изменение блоков и потоков

- •1.2.3. Базовый ввод данных

- •1.3. Настройка представления схемы технологического процесса

- •A. Особенности работы с программой Aspen Plus. Системные требования

- •Форматы файлов, используемые в Aspen Plus

- •Способы удобного сохранения моделей

- •B. Возможности взаимодействия с другими программами

- •С. Задание для самостоятельного моделирования – расчет технологического процесса извлечения бензола

- •2. Расчет оборудования вaspenplus

- •2.1. Типовые модели аппаратов

- •Смесители и делители

- •Сепараторы

- •Теплообменники

- •Колонны – посекционный расчет

- •Колонны – потарельчатый расчет

- •Реакторы

- •Устройства, изменяющие давление

- •Манипуляторы потоков

- •Устройства для работы с твердой фазой

- •Пользовательские модели

- •2.2. Модели колонн (RadFrac)

- •2.3. Задание для самостоятельного моделирования. Расчет ректификационной колонны производства метанола

- •2.4. Сходимость RadFrac

- •2.5. Задание для самостоятельного моделирования по сходимости RadFrac

- •2.6. Модели реакторов

- •2.6. Задание для самостоятельного моделирования. Сравнение различных типов реакторов

- •2.7. Задание для самостоятельного моделирования. Производство циклогексана

- •2.8. Теплообменники

- •2.9. Задание для самостоятельного моделирования по блоку HeatX

- •2.10. Устройства, изменяющие давление

- •2.11. Задание для самостоятельного моделирования по устройствам, изменяющим давление

- •3. Расчет физических свойств в aspen plus

- •3.1. Процесс задания параметров физических свойств

- •3.2. Задание для самостоятельного моделирования по физическим свойствам

- •Оценка физических свойств

- •3.4. Задание для самостоятельного моделирования по оценке физических свойств

- •3.5. Электролиты

- •3.6. Задание для самостоятельного моделирования по работе с электролитами

- •3.7. Работа с твердыми веществами

- •Описание атрибутов компонентов

- •Свойства твердых веществ

- •Свойства твердых веществ – Стандартные твердые вещества

- •Свойства твердых веществ – Нестандартные твердые вещества

- •Свойства твердых веществ – Специальные модели для угля

- •Встроенные классы материальных потоков

- •Модели типовых операций. Общие понятия

- •3.8. Задание для самостоятельного моделирования по работе с твердыми веществами

- •4. Утилиты

- •4.1. Использование переменных

- •4.2. Расчетные исследования

- •4.3. Задание для самостоятельного моделирования по расчетным исследованиям

- •4.4. Подбор параметров

- •4.5. Задание для самостоятельного моделирования по утилите подбора

- •4.6. Калькулятор

- •4.7. Задание на самостоятельное моделирование с использованием утилиты калькулятора

- •5. Возможности ускорения расчета сложных технологических схем

- •5.1. Сходимость схемы технологического процесса

- •5.2. Задание для самостоятельного моделирования по сходимости схемы технологического процесса

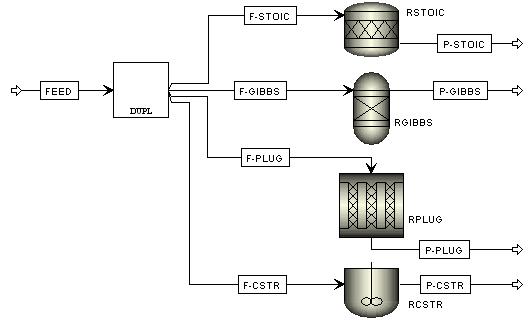

2.6. Задание для самостоятельного моделирования. Сравнение различных типов реакторов

Рис.34. Сравнение различных типов реакторов

Таблица 29.

-

Поток

FEED

Условия

P

1 atm

T

70°C

Расходы компонентов, kmol/hr

Water (Вода) H2O

8.892

Ethanol (Этанол) C2H6O-2

186.59

Acetic Acid (Уксусная кислота) C2H4O2-1

192.6

Используйте пакет свойств NRTL-HOC

Таблица 30.

-

Условия реактора

Температура

700С

Давление

1 atm

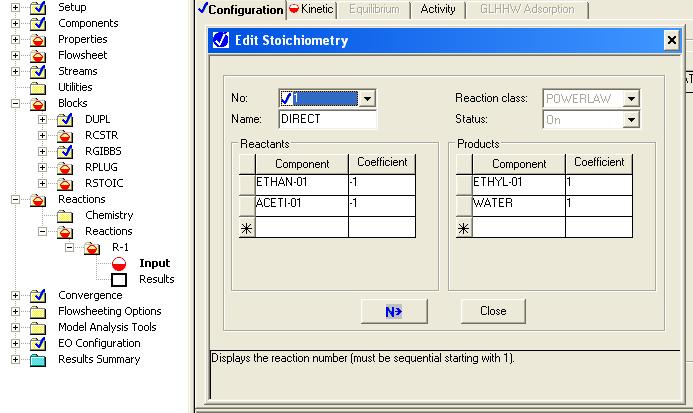

Стехиометрия

Ethanol + Acetic Acid « Ethyl Acetate + Water

Рис.35. Форма задания коэффициентов реакции

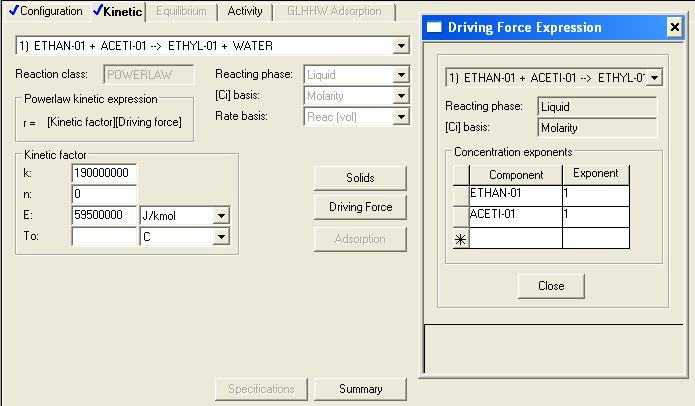

Таблица 31.

|

Кинетические параметры |

|

Реакция первого порядка с учетом всех компонентов реакции (суммарный порядок – второй) |

|

Прямая реакция k=1.9*108, E=5.95*107 J/kmol |

|

Обратная реакция k=5.0*107, E=5.95*107 J/kmol |

|

Реакция идет в жидкой фазе (Reacting phase – liquid) |

|

Концентрация указывается в молях ([Ci] basis – Molarity) |

Рис.36. Форма задания кинетических параметров реакции

Таблица 32.

|

RSTOIC | |

|

Степень превращения этанола |

70% |

|

RPLUG | |

|

Длина |

2 м |

|

Диаметр |

0.3 м |

|

RCSTR | |

|

Объем |

0.14 м3 |

Подсказка: Убедитесь, что во всех реакторах разрешены жидкие и газообразные состояния (Validphases–Vapor-Liquid). В реактореRGIBBSне ставьте «галочку» в полеIncludeVaporphase.

Результаты

Таблица 33.

|

|

RSoic |

RGibbs |

RPlug |

RCSTR |

|

Количество полученного этилацетата (кмоль/час) |

|

|

|

|

|

Массовая доля этилацетата в потоке продукта |

|

|

|

|

|

Тепловая нагрузка (ккал/час) |

|

|

|

|

2.7. Задание для самостоятельного моделирования. Производство циклогексана

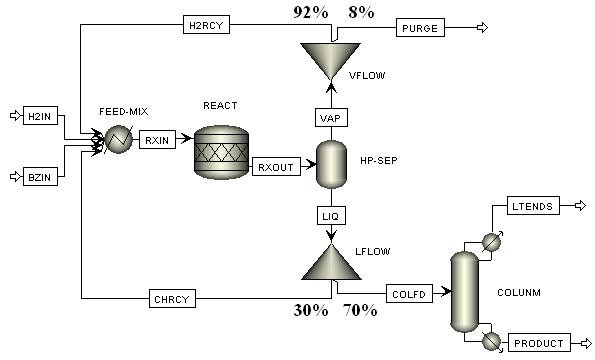

Задание: Построить схему, моделирующую технологический процесс производства циклогексана.

Циклогексан может быть получен путем гидрогенизации бензола в следующей реакции: C6H6+ 3 H2àC6H12.

Подаваемые бензол и водород смешиваются с рециркулирующим водородом до входа в реактор с неподвижным слоем катализатора. Предположим, что степень превращения бензола составляет 99,8%.

Выходящий из реактора поток охлаждается, в результате чего из потока продукта выделяются легкие газы. Часть потока легких газов возвращается в реактор как рециркулирующий водород.

Жидкий поток продукта из сепаратора попадает в колонну разделения продуктов для окончательного удаления легких газов и стабилизации конечного продукта. Оставшаяся часть возвращается в реактор для подержания температуры.

Используйте пакет свойств RK-SOAVE

Сохраните под именем CYCLOHEX.BKP

Рис.37. Схема технологического процесса

Таблица 34.

|

Поток |

H2IN |

|

Условия | |

|

Total flow (расход) |

330 kmol/hr |

|

T |

50°C |

|

P |

25 bar |

|

Состав, мольные доли | |

|

H2 |

0.975 |

|

N2 |

0.005 |

|

CH4 |

0.02 |

Таблица 35.

|

Поток |

BZIN |

|

Условия | |

|

Total flow (расход) |

100 kmol/hr |

|

T |

40°C |

|

P |

1 bar |

|

Состав, мольные доли | |

|

Benzene (бензол) |

1 |

Таблица 36.

|

Реактор |

REACT |

|

T |

200°C |

|

ΔP |

1 bar |

|

Степень превращения бензола |

0.998 |

|

Сепаратор |

HP-SEP |

|

T |

50°C |

|

ΔP |

0.5 bar |

|

Смеситель |

FEED-MIX |

|

T |

150°C |

|

P |

23 bar |

Таблица 39.

|

Колонна |

COLUMN |

|

Число теоретических тарелок |

12 |

|

Флегмовое число |

1.2 |

|

Расход кубового продукта |

99 кмоль/час |

|

Парциальный конденсатор |

|

|

Давление верха |

15 бар |

|

Тарелка питания |

8 |