- •Введение

- •Обзор научно-исследовательских разработок

- •Методика выполнения исследований, анализ и обработка результатов

- •2.2 Методика проведения эксперимента

- •2.2.1 Описание эксперимента

- •Результаты эксперимента.

- •Описание математической модели массообмена процесса анаэробного сбраживания многокомпонентного органического сырья и анализ полученных результатов

- •Выработка рекомендаций по результатам исследований

- •Расчетная часть

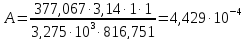

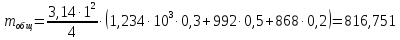

- •4.2.1Определение геометрических параметров аппарата

- •4.2.2 Расчет цилиндрической обечайки при действии избыточного внутреннего давления

- •4.2.3 Расчет цилиндрической обечайки при действии избыточного наружного давления

- •4.2.4Расчет рубашки при действии избыточного внутреннего давления

- •4.2.5 Расчет рубашки при действии избыточного наружного давления

- •4.2.6Расчет плоского круглого днища при действии избыточного внутреннего или избыточного наружного давления

- •Технико-экономические расчеты

-

Результаты эксперимента.

Для математического моделирования массообмена в реакторе анаэробного сбраживания были использованы следующие исходные данные.

Таблица

-

Описание математической модели массообмена процесса анаэробного сбраживания многокомпонентного органического сырья и анализ полученных результатов

Рассматривается реактор с рубашкой и мешалкой, внутри которого осуществляется процесс анаэробного сбраживания органической массы (рисунок 1)

Рисунок 1 - Реактор для получения биогаза:

1 - корпус реактора, 2 - рубашка, 3 - мешалка.

Водный раствор органической массы периодически загружается в реактор с одновременным отводом продуктов разложения. Образующийся биогаз отводится через верхний штуцер. Рабочая среда при работе биогазового реактора расслаивается на три области:

-

суспензия, состоящая из твердых частиц органической природы, взвешенных в слое воды;

-

светлый слой, состоящий, преимущественно, из воды;

-

масляный слой.

После первоначальной загрузки реакционная среда нагревается теплоносителем, циркулирующим в рубашке, до температуры 37оС. При такой температуре процесс анаэробного сбраживания протекает наиболее интенсивно. В результате жизнедеятельности бактерий вырабатывается биогаз, состоящий на 70% из метана и примерно на 30% из углекислого газа с теплотой сгорания примерно 25-29 МДж/нм3. Производительность биореактора при оптимальном режиме составляет 2-7 м3/сутки на 1 м3 реакционной смеси.

Эффективность работы биореактора определяется многими параметрами [13], важнейшими из которых являются температура, интенсивность перемешивания, показатель рН и др.

Субстрат подается в реактор в непрерывном режиме или мелкими порциями, а прореагировавшее сырье выводится из реактора.

Газовые пузыри зарождаются, преимущественно, в нижней части реактора на поверхности твердых органических частиц субстрата и стенках. При достижении радиуса отрыва Rо газовый пузырь отрывается от твердой поверхности и всплывает. По мере движения его радиус увеличивается из-за массообмена с жидкой фазой. Закон изменения радиуса пузыря и скорость всплытия существенно влияют на процессы тепломассообмена и производительность реактора.

Радиус пузыря, при котором происходит его отрыв от твердой поверхности, определяется соотношением [14]:

,

(5.1.1)

,

(5.1.1)

где –

краевой угол в момент отрыва;

–

краевой угол в момент отрыва;

σ

ρж, ρг- плотности жидкости и газа.

После отрыва газовый пузырь всплывает. В процессе всплытия количество газа в нем увеличивается пропорционально коэффициенту массоотдачи и площади поверхности газового пузыря.

Закон изменения объема газового пузыря определяется соотношением:

,

(5.1.2)

,

(5.1.2)

β

– коэффициент массоотдачи от жидкости;

β

– коэффициент массоотдачи от жидкости;

Rг – газовая постоянная газа;

Т – абсолютная температура;

∆Рг– перепад парциальных давлений газа;

–

плотность

газа;

–

плотность

газа;

S – площадь поверхности пузыря;

С учетом выражений для объема газового пузыря

(5.1.3)

(5.1.3)

и площади его поверхности

(5.1.4)

(5.1.4)

из (2.2) получим

(5.1.5)

(5.1.5)

Коэффициент массоотдачи к поверхности пузыря определяется уравнением Буссинеска [15]

,

(5.1.6)

,

(5.1.6)

где – число Шервуда;

– число Шервуда;

– число

Рейнольдса;

– число

Рейнольдса;

-

число Шмидта;

-

число Шмидта;

-

диаметр пузыря;

-

диаметр пузыря;

D – коэффициент диффузии биогаза в жидкости;

Vп – относительная скорость пузыря в жидкости.

С учетом (5.1.6) преобразуем уравнение (5.1.5) к виду:

где

- коэффициент пропорциональности,

зависящий от режимных параметров.

- коэффициент пропорциональности,

зависящий от режимных параметров.

Относительная скорость газового пузыря в начальный период движения зависит от его радиуса [15]:

(5.1.8)

(5.1.8)

При достижении максимальной скорости, скорость газового пузыря остается неизменной независимо от его радиуса R.

,

(5.1.9)

,

(5.1.9)

где

–

коэффициент

гидравлического сопротивления газового

пузыря.

–

коэффициент

гидравлического сопротивления газового

пузыря.

Из

выражения (5.1.7) получим величину радиуса

Rж,

при котором достигается максимальная

относительная скорость пузыря

:

:

.

(5.1.10)

.

(5.1.10)

С учетом выражений (5.1.8), (5.1.9) интегрируем дифференциальное уравнение (5.1.7):

при R<Rж

,

(5.1.11)

,

(5.1.11)

где

;

;

при

R

,

(5.1.12)

,

(5.1.12)

– время,

за которое газовый пузырь достигает

максимальной скорости

– время,

за которое газовый пузырь достигает

максимальной скорости

,

находится по формуле:

,

находится по формуле:

Коэффициент поверхностного натяжения и кинематической вязкости реакционной смеси определяется соотношением [16]:

(5.1.14)

(5.1.14)

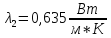

,

(5.1.15)

,

(5.1.15)

где СВ – доля сухих веществ в сырье, поступающем в реактор в процентах;

Тр- абсолютная температура в реакторе.

Коэффициент

пропорциональности

определяется по радиусу газового пузыря

на выходе из слоя реакционной массы:

определяется по радиусу газового пузыря

на выходе из слоя реакционной массы:

,

(5.1.16)

,

(5.1.16)

откуда следует:

(5.1.17).

(5.1.17).

Моделирование процессов теплообмена в биогазовом реакторе.

Поскольку теплофизические свойства жидкости в слоях 1,2,3 существенно отличаются, коэффициенты теплопередачи рассчитываются для каждого слоя отдельно, а затем определяется средний коэффициент теплоотдачи.

1 слой

Плотность среды:

,

(5.1.18)

,

(5.1.18)

где Ф – объемная доля твердых взвешенных частиц;

–

плотность

твердых частиц;

–

плотность

твердых частиц;

–

плотность

жидкости.

–

плотность

жидкости.

Динамическая вязкость среды [4]:

Теплоемкость и теплопроводность среды:

,

(5.1.20)

,

(5.1.20)

,

(5.1.21)

,

(5.1.21)

гдест, сж– теплоемкости твердых частиц и жидкости;

λт, λж– теплопроводности твердых частиц и жидкости;

– массовая

доля твердых частиц, находится по

формуле:

– массовая

доля твердых частиц, находится по

формуле:

Число Рейнольдса для мешалки:

где

–

частота вращения мешалки, 1/с;

–

частота вращения мешалки, 1/с;

–

диаметр

мешалки, м;

–

диаметр

мешалки, м;

–

кинематический

коэффициент вязкости.

–

кинематический

коэффициент вязкости.

Число Нуссельта:

,

(5.1.24)

,

(5.1.24)

где

–

–

Коэффициент теплоотдачи:

Аналогично определяются коэффициенты теплоотдачи для слоев 2,3. Критериальная формула для числа Нуссельта в этих случаях имеет вид [14]:

,

(5.1.26)

,

(5.1.26)

где

– динамическая вязкость жидкости при

температуре стенки.

– динамическая вязкость жидкости при

температуре стенки.

Средний коэффициент теплоотдачи:

(5.1.27)

(5.1.27)

Определим закон изменения температуры реакционной смеси от времени из уравнения теплового баланса:

,

(5.1.28)

,

(5.1.28)

где

– общая масса

реакционной смеси, находится по формуле:

– общая масса

реакционной смеси, находится по формуле:

– общий

объем реакционной смеси, находится по

формуле:

– общий

объем реакционной смеси, находится по

формуле:

– коэффициент

теплопередачи от теплоносителя к

реакционной смеси, находится по формуле:

– коэффициент

теплопередачи от теплоносителя к

реакционной смеси, находится по формуле:

–

средняя

температура теплоносителя в рубашке;

–

средняя

температура теплоносителя в рубашке;

-

начальная температура сырья, подаваемого

в реактор;

-

начальная температура сырья, подаваемого

в реактор;

– температура

наружного воздуха.

– температура

наружного воздуха.

Разделив

(5.1.28) на получим:

получим:

,

(5.1.32)

,

(5.1.32)

где

,

(5.1.33)

,

(5.1.33)

,

(5.1.34)

,

(5.1.34)

,

(5.1.35)

,

(5.1.35)

.

(5.1.36)

.

(5.1.36)

Преобразуем (5.1.32) к виду:

,

(5.1.37)

,

(5.1.37)

где

(5.1.38)

(5.1.38)

Интегрируя

(5.1.37) по времени

при начальном условии

при начальном условии

(5.1.39)

(5.1.39)

получим:

,

(5.1.40)

,

(5.1.40)

где

– температура реакционной смеси, при

– температура реакционной смеси, при

.

.

В качестве исходных данных для математической модели берутся значения:

Массовая

доля метана в биогазе

;

;

содержание сухих веществ в жидкости СВ = 10%;

рабочая

температура в реакторе

;

;

;

;

внутренний диаметр реактора D = 1м;

высота

нижнего слоя жидкости

;

;

высота

среднего слоя жидкости

;

;

высота

верхнего слоя жидкости

;

;

объемная доля твердых частиц в нижнем слое Ф = 0,34;

плотностьтвердых

частиц

3;

3;

теплоемкость

твердых частиц

;

;

теплопроводностьтвердых

частиц

;

;

плотность

жидкости в среднем слое

= 992 кг/м3;

= 992 кг/м3;

плотность

жидкости в верхнем слое

868 кг/м3;

868 кг/м3;

;

;

;

;

динамическая

вязкость жидкости в верхнем слое

Па*с;

Па*с;

теплопроводность

жидкости в среднем слое

;

;

теплопроводность

жидкости в верхнем слое

;

;

частота

вращения мешалки

1/с;

1/с;

диаметр

мешалки

;

;

коэффициент

теплоотдачи от теплоносителя к наружной

поверхности реактора

Вт/м2*К;

Вт/м2*К;

теплопроводность

материала стенки реактора

16

16

;

;

толщина

стенки реактора

м;

м;

теплоемкость

сырья

3700

3700 ;

;

расход

сырья

= 10-3

кг/с;

= 10-3

кг/с;

интенсивность

внутренних тепловыделений

Вт/м3;

Вт/м3;

коэффициент

теплопередачи от теплоносителя через

рубашку к окружающей среде

2*К;

2*К;

диаметр

рубашки

средняя

температура теплоносителя в рубашке

;

;

=

10

=

10 ;

;

начальная

температура сырья на входе в реактор

= 20

= 20 ;

;

начальная

температура реактора с сырьем

= 20

= 20

;

;

коэффициент

гидравлического сопротивления пузыря

.

.

Расчеты выполняются в следующей последовательности.

-

Определяются молярная масса и плотность газовой смеси:

,

(5.1.41)

,

(5.1.41)

где

,

,

– молярные массы газов.

– молярные массы газов.

где

P

– давление в реакторе

;

;

– универсальная

газовая постоянная;

– универсальная

газовая постоянная;

– абсолютная

температура в реакторе.

– абсолютная

температура в реакторе.

-

По формулам (5.1.14), (5.1.15) определяются коэффициенты поверхностного натяжения и кинематической вязкости.

-

Плотность среды в нижнем слое – по (5.1.18)

-

Динамическая вязкость жидкости во втором слое:

-

Динамическая вязкость жидкости в первом слое – по (5.1.19)

-

Кинематические вязкости:

В нижнем слое

В среднем слое

В верхнем слое

-

Радиус отрыва пузырей – по формулам (5.1.1)

-

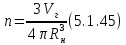

Газовыделение реактора:

где

– общая высота слоя.

– общая высота слоя.

-

Частота выхода газовых пузырей из слоя:

-

Скорость всплывания газового пузыря – по (5.1.8), (5.1.9).

Относительная скорость газового пузыря

-

Радиус пузыря, соответствующий максимальной скорости всплывания – по (5.1.10).

-

По формуле (5.1.23) определяется число Рейнольдса для нижнего слоя.

-

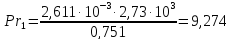

Число Прандтля определяется по формуле:

,

(5.1.46)

,

(5.1.46)

Где

теплоемкость

и теплопроводность

и теплопроводность

среды определяются по формулам (5.1.20) и

(5.1.21).

среды определяются по формулам (5.1.20) и

(5.1.21).

-

Число Нуссельта и коэффициент теплоотдачи для нижнего слоя – по (5.1.24), (5.1.25).

-

По формуле (5.1.23) определяется число Рейнольдса для среднего слоя.

-

Число Прандтля определяется по формуле (5.1.46)

-

Число Нуссельта и коэффициент теплоотдачи для среднего слоя – по формулам (5.1.26) и (5.1.25)

-

По формуле (5.1.23) определяется число Рейнольдса для верхнего слоя.

-

Число Прандтля определяется по формуле (5.1.46)

-

Число Нуссельта и коэффициент теплоотдачи для верхнего слоя – по формулам (5.1.26) и (5.1.25)

-

Средний коэффициент теплоотдачи – по формуле (5.1.27).

-

Зависимость

рассчитывается по формуле (5.1.40). Для

этого необходимо посчитать значения

рассчитывается по формуле (5.1.40). Для

этого необходимо посчитать значения

,

,

по формулам (5.1.33) и (5.1.34), а так же найти

значение

по формулам (5.1.33) и (5.1.34), а так же найти

значение

.

.

Где

значения

коэффициента теплопередачи от

теплоносителя к реакционной смеси

,

общей массы реакционной смеси

,

общей массы реакционной смеси

определяются по формулам (5.1.29) и (5.1.31).

определяются по формулам (5.1.29) и (5.1.31).

Средняя

теплоемкость реакционной смеси

определяется по формуле:

определяется по формуле:

Значение

найдем по формуле (5.1.38). Для этого

предварительно найдем значения

найдем по формуле (5.1.38). Для этого

предварительно найдем значения

и

и

по формулам (5.1.35) и (5.1.36)

по формулам (5.1.35) и (5.1.36)

Где общий объем реакционной смеси найдем по формуле (5.1.30):

Рис. 5.1. Зависимость радиуса газового пузыря от координаты z

Рис. 5.2. Зависимость температуры реакционной смеси от времени

Газовый

пузырь быстро, за время

достигает радиуса

достигает радиуса

и

дальше всплывает с постоянной скоростью

(рис. 5.1).

и

дальше всплывает с постоянной скоростью

(рис. 5.1).

Необходимо поддерживать мягкий режим нагревания или охлаждения реакционной смеси, поскольку резкие процессы нагревания-охлаждения неблагоприятно сказываются на жизнеспособности бактерий.

На рисунок 5.3, 5.4 показано влияние числа оборотов и температура теплоносителя на характер зависимости температуры среды от времени.

Уменьшение частоты вращения мешалки в 2 раза (до 0,1 1/с) приводит к увеличению времени нагревания реакционной смеси до 40°С с 4400 до 5100 с. (Рисунок). Увеличение температур теплоносителя с 40 до 60°С уменьшает необходимое время нагревания реакционной смеси до 1200 с (Рисунок).

Рисунок- Зависимость температуры реакционной смеси от времени при n=1 1/с

Рисунок- Зависимость температуры реакционной смеси от времени при nм=1 1/с и tтн=60 0С

На рисунке показано влияние средней температуры теплоносителя на необходимое время разогрева реактора.

Рисунок - Зависимость времени нагревания реакционной смеси от температуры теплоносителя

Таким образом, разработанная программа позволяет смоделировать температурный режим реактора и разработать рекомендации по оптимальным величинам основных параметров процесса.