7. Клапаны

Клапаны (рис. IV.4.7) впускные изготавливают у двигателей ЗИЛ-130 из стали 40Х10С2М, HRC 28—38, у ЗМЗ-53 — из стали 40Х9С2, HRC 30—40, ЯМЗ — из стали 4Х10СМ2, HRC 35 — 40; выпускные у ЗИЛ-130 из стали ЭИ-992, HRC 28—38, у. ЗМЗ-53 — из стали ЭП-303, HRC 30, у ЯМЗ — из стали 4Х14Н14В2М, HRC 25—30, торец стержня клапана изготавливается из стали 40ХН. Рабочие фаски клапанов двигателей ЗИЛ и ЗМЗ имеют жаростойкую наплавку из сплава ВХН-1, HRC20—30, твердость торцов стержней всех клапанов HRC 43—57. Выпускные клапаны двигателей ЗИЛ-130 имеют полость, заполненную для лучшего охлаждения головки металлическим натрием; стержень его покрыт слоем хрома толщиной 0,002—0,006 мм для повышения износостойкости.

Основные дефекты клапанов приведены в табл. IV.4.7.

Износ, риски и раковины на рабочей фаске устраняются шлифованием на специальном станке МШ-29 шли фовальным кругом ПП 500X20X305 марки Э60СМ1К «как чис то». Угол фаски впускного клапана равен 60°30'+15', выпускного 45°30/+15'. После шлифования размер а должен быть не менее допустимого. ' >•

- Изгиб стержня устраняют правкой на плите вручную.

Изношенный торец стержня шлифуют «как чисто» на заточном станке ЗА64 шлифовальным кругом Ц1П 1000X13X20 марки Э46СМ1К. После шлифования, размер б у клапанов должен быть не менее 138,0 мм.

, Таблица IV.4.7 Дефекты клапана7

|

Позиция на рис. ' IV.4.7 |

|

Дефекты. |

размеры, допустимые без ремонта, мм |

|

"/',■'; |

|

Трещины, коробление, выкрашивание на- |

Браковать |

|

|

плавленного слоя |

| |

|

2 |

|

Износ стержня клапана: |

|

|

|

|

, впускного |

ii ,«_0,085 |

|

|

|

выпускного |

ii n-0,080 ■ , ii.u-0,005 |

|

3 |

|

Износ на торце -стержня |

Браковать при б. менее 138,0; |

|

V, * |

|

Изгиб стержня , |

Непрямолинейность поверхности А не более 0,020 |

|

5 |

|

Износ, риски и раковины на рабочей |

|

|

|

фаске клапана: |

| |

|

|

|

впускного |

Браковать при а менее- 2,0 |

|

|

|

выпускного . |

Браковать при а менее 2,5 |

266

Изношенные стержни восстанавливают шлифованием их на бесцентровошлйфо-вальных станках 3180 шлифовальным кругом ПП 500Х XI50X305 марки Э60СМ2К до ремонтного размера (впу-

» «то -0,060

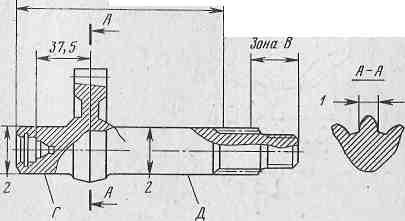

Рис. IV.4.7. Основные дефекты. выпускного клапана двигателя ЗИЛ-130

скнои fc910,o_o,o85' выпускной 010,8 -о',оо5 мм). Клапаны ре монтного размера клеймят ся индексом Р на поверхности Г. При повторном восстановле нии стержни хромируют или осталивают с последующим шлифованием под размер рабочего чертежа. • •■■■'•■'■'

После восстановления клапаны должны отвечать следующим техническим требованиям: . .

нецилиндричность поверхности Л (см. рис. IV.4.7) должна быть не более 0,010 мм; биение поверхности'Б1 относительно'поверхности Л не более 0,030 мм; торцовое биение поверхности Г относительно поверхности Л не более 0,030 мм;

шероховатость поверхностей должна соответствовать: Л—86 классу (#а = 0,504-0,40), £—76 классу (#а= 1,04-0,8), ' Г—7а классу (#а= 1,254-1,0).

Чашки коробки дифференциалов (рис. IV.8.9) изготавливают у автомобилей ЗИЛ-130 из стали 45, НВ 163—197, у ГАЗ-53А — из ковкого чугуна КЧ 35-10, НВ 121 — 149, у МАЗ-500 —из КЧ 37-12.

Основные дефекты чашки коробки дифференциала приведе ны в табл. IV.8.9. ■

В процессе разборки правая и левая чашки не должны раз укомплектовываться. При наличии на. чашках трещин их бра куют. •' !■■■■".

Задиры, риски или неравномерный износ торца под шайбу, шестерни полуоси устраняют обработкой его до ремонтного раз мера с компенсацией размера а за счет постановки* при сборке шайб того же ремонтного размера. Размер а по рабочему черте жу 49,0+0'2 мм, первый ремонтный — 49,2+0-2 мм, второй — 49,4+0'2 мм, третий — 49,6+0'2 мм, при соответствующей толщине шайб: основного размера 1Дч>,к> мм, первого — 2,0-оло мм, вто рого — 2,2_о,ю мм, третьего — 2,4-0,ю мм. При размере а более 49„8 мм чашку бракуют. Чашки коробки дифференциала ремонт ного размера маркируют по поверхности Е индексами клеймения IT, 2T, ЗТ. ...-'■

Изношенные отверстия под шипы крестовины восстанавливают еверлением новых отверстий, расположенных под углом 45° к изношенным, с последующим развертыванием их под размер рабочего чертежа (028+°о'°!>° мм).

При задирах, рисках или износе сферической поверхности чашки коробки дифференциала ее растачивают фасонным резцом под один из ремонтных размеров с компенсацией увеличенного размера при сборке ремонтными шайбам-и. Все ремонтные разме-

ры маркируют клеймением по поверхности -Е индексами 1С, 2С, ЗС, 4С, 5С, 6С. %

При износе отверстий под стяжные болты чашку закрепляют в кондукторе на столе сверлильного станка 2118 и сверлят новые отверстия в промежутке между старыми 014,0 +о'24 мм>и зенкуют их с двух сторон.

Износ шейки под роликовый подшипник устраняют хромированием, осталиванием, вибродуговой наплавкой или раздачей. Вибродуговую наплавку производят по следующей технологии: чашку устанавливают в приспособление, обтачивают шейку до 073 мм, затем на установке УАНЖ-4 ее наплавляют до диаметра 78 мм при режиме; электродная проволока Св-08 01,6 мм, скорость подачи 1,3—1,4 м/мин, частота вращения детали 2,0 об/мин, расход охлаждающей жидкости 0,05 л/мин. После наплавки шейку обтачивают с припуском 0,15 мм и шлифуют под размер ]рабочего чертежа (075+°'о2о мм)-

Отверстие под шейку шестерни полуоси восстанавливают вне-ванным осталиванием, вибродуговой наплавкой или постановкой ДРД с последующей расточкой под размер рабочего чертежа.

Восстановленная чашка коробки дифференциала должна отвечать следующим техническим требованиям:

при установке по поверхности А и опоре на поверхность Д: биение поверхности В не более 0,060 мм, радиальное биение поверхностей К и И не более 0,080 мм, торцовое биение поверхности Ж не более 0,040 мм, а поверхности Б не более 0,050 мм;-

шероховатость поверхности И должна соответствовать 7а классу (Ra = 1,25ч-1,0).

Полуоси (рис. IV.8.10) изготавливают у автомобилей ЗИЛ-130 из стали 45РП, HRC 52—58 в зоне Б, у ГАЗ-53А — из стали 40, HRС 42 не менее, у МАЗ-500 — из стали 38ХГС, HRC 44—50.

Основные дефекты полуоси приведены в табл. IV.8.10.

304

Таблица

IV.8.10

|

|

Дефекты полуоси |

, - |

|

Позиции 'на рис. IV.8.10 |

• Дефекты . . |

Размеры, допустимые без ремонта, мм |

|

/ 2 3 4 |

Погнутость полуоси Износ шлицев по толщине Износ конусных отверстий под разжимные втулки Погнутость фланца |

' 55,0 |

При

наличии обломов или трещин, а также

скручивания полуоси бракуют.

Погнутость определяют после установки полуоси в центрах При помощи индикаторной головки. Величина радиального биения должна быть: поверхности В не более 0,30 мм, поверхности Д не более 1,0 мм. При больших значениях погнутости полуоси правят на прессе ГАРО типа 208 до устранения дефекта с последующим подрезанием поверхности Г «как чисто», выдерживая при этом толщину фланца не менее 11,0 *мм.' :

Погнутость фланца определяют наличием торцового биения, которое при установке полуоси в центрах должно быть на поверхности Г не более 0,10 мм. При большем значении биения фланца поверхность Г подрезают «как чисто». При размере а менее 11,0 мм полуось бракуют.

Состояние конусных отверстий под разжимные втулки проверяют конусным калибром с углом конуса 39° и большим диаметром -24 мм. При несовпадении торцов детали и калибра более чем на 1,0 мм отверстия подлежат восстановлению по следующей технологии: их рассверливают до 022 мм и заплавляют (сила постоянного тока 160—190 А, электроды Э-42, 04 мм), затем с двух сторон подрезают торцы . фланца и сверлят отверстия 012,5 мм с последующей зенковкой до 020 мм.

Изношенные по толщине шлицы восстанавливают на плавкой -под слоем флюса на установке УАНЖ-514 НИИАТ. Впадины между шлицами и шлицевую шейку наплавляют продольными швами. Наплавку ведут до 057 мм (сила постоян ного тока 230 А, напряжение 27 В, проволока марки

Нп-ЗОХГСА диаметром 1,8 мм, скорость наплавки 14,4 м/ч, ско- Рис IV81L основные дефекты сту- рость подачи проволоки Пицы заднего колеса автомобиля

137 м/ч, флюс АН-348А). ЗИЛ-130

Таблица

IV.8.11

Дефекты

ступиц задних колес

|

Позиции на рис. 1У.8Л1 |

Дефекты |

Размеры, допустимые без ремонта, мм |

|

/ 2 3 4 5 |

Трещины на ребрах Износ отверстия под наружное '' кольцо дружного подшипника Износ отверстия под наружный сальник Срыв резьбы Износ отверстия под наружное кольцо внутреннего подшипника |

i .134,990 136,400 Не более двух ниток ;, 149,990 |

Затем полуось проверяют на биение и при необходимости правят, шлицёвую (лейку протачивают, снимают фаску и фрезеруют шлицы на фрезерном станке 5350А. Шлицевой конец затем закаливают ТВЧ С нагревом до температуры 850—900°С и охлаждением в масле и отпускают при температуре 575—600°С с-последующим охлаждением на воздухе.

Валы рулевых сошек (рис. IV.9.3) изготавливают у автомобилей ЗИЛ-130 из стали 20ХГН4А, HRC 56—62 в зоне Б, в зоне В HRC 25—35, у ГАЗ-53А — из стали 30Х, HRC не менее 40, у МАЗ-500 — из стали ЙОХНЗА, HRC 60—64.

Рис.

IV.9.3.

Основные де

фекты вала рулевой

со

шки автомобиля

ЗИЛ-130

Рис.

IV.9.3.

Основные де

фекты вала рулевой

со

шки автомобиля

ЗИЛ-130

дона Б

315

Таблица fV.9.3