- •1 Полупроводниковые материалы

- •1.1 Собственные и примесные полупроводники

- •1.2 Электропроводность полупроводников и ее изменение под воздействием различных факторов

- •1.3 Электронно-дырочный переход (р-n переход)

- •1.4 Полупроводниковые материалы. Химический состав, свойства

- •1.5 Основные методы получения полупроводниковых материалов

1.5 Основные методы получения полупроводниковых материалов

Параметры полупроводниковых материалов, а следовательно, и характеристики приборов, изготовленных из них, очень чувствительны к наличию примесей и других дефектов кристаллического строения. Поэтому к полупроводниковым материалам предъявляются жесткие требования по степени чистоты (предельно допустимому содержанию примесей), однородности и совершенства структуры, и для них непригодны традиционные методы получения и очистки, которые применяются для многих классов электро- и радиотехнических материалов. При изготовлении большинства полупроводниковых приборов используют монокристаллические материалы, для получения которых существует много методов. Наиболее распространены методы направленной кристаллизации из расплава и газовой фазы.

Методы кристаллизации из расплава позволяют осуществлять:

- выращивание кристалла полупроводника в заданном кристаллографическом направлении;

- очистку монокристалла от вредных примесей;

- введение в монокристалл легирующих примесей в требуемой концентрации для получения нужного типа проводимости;

- контроль распределения примеси по объему материала;

- минимизацию плотности дислокаций.

Основным фактором использования метода кристаллизации из расплава является разная растворимость примесей в жидкой и твердой фазах.

Интенсивность очистки или легирования определяется коэффициентом сегрегации

![]() ,

,

где ств и сж- концентрация примеси в твердой и жидкой фазе.

Эффективная очистка происходит, когда К0<1, при этом концентрация примеси в твердой фазе ниже, чем в расплаве.

Если К0>1, имеет место легирование; твердая фаза обогащается примесью.

Если К0 около 1, то не происходит ни очистки, ни легирования.

К0 сложным образом зависит от коэффициента диффузии примеси, кристаллографического направления выращивания монокристалла, скорости движения границы между жидкой и твердой фазами (фронт кристаллизации) и других факторов.

Методы кристаллизации из расплава подразделяются на две группы:

- методы выращивания из собственного расплава;

- методы зонной плавки (очистка, перекристализация).

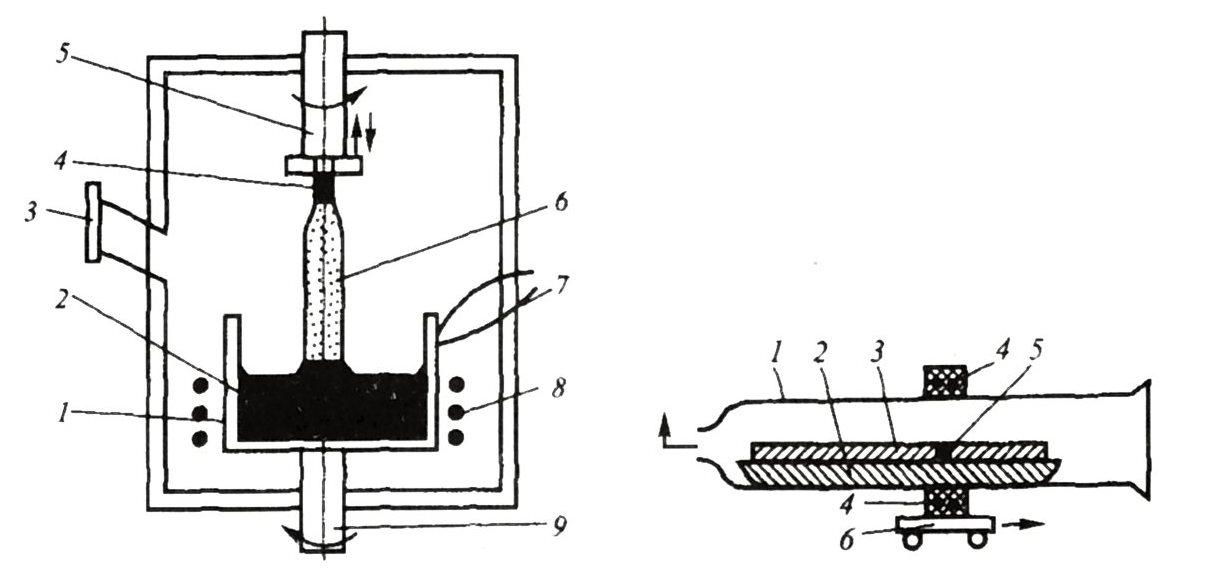

В методах первой группы весь объем материала подвергается плавлению. Типичным методом этой группы является метод вытягивания из расплава (метод Чохральского), схема которого представлена на рисунке 12.

Рисунок 12- Схема установки для выращивания монокристалла методом Чохральского

В тигель 1 с расплавом 2 опускают монокристаллическую затравку 4, представляющую собой кусочек монокристалла, вырезанный в требуемом кристаллографическом направлении. Затравка выдерживается в расплаве, пока не оплавится. После этого, вращая шток 5, затравку медленно поднимают, при этом за ней тянется столбик расплава, удерживаемый поверхностным натяжением. Попадая в область более низкой температуры над поверхностью тигля, расплав затвердевает, образуя единое целое с затравкой, и кристаллизуется, повторяя кристаллическую структуру затравки, в растущий монокристалл 6.

Плавка полупроводника осуществляется в индукционной печи 8, температура контролируется термопарой 7, а для визуального контроля процесса используют технологическое окно 3. Для обеспечения более равномерного роста слитка в процессе его выращивания тигель и затравку вращают с помощью штоков 9 и 5 в противоположных направлениях.

В методе зонной плавки (рисунок 13) процесс проводится в реакторе 1, где в специальном кварцевом тигле 2 (в форме лодочки) помещен слиток 3. Через реактор непрерывно прокачивается защитный газ. Нагревателем 4 в слитке создается узкая расплавленная зона 5. Перемещение расплавленной зоны происходит в результате движения каретки 6, на которой установлен нагреватель.

Рисунок 13- Схема установки для зонной плавки

Расплавленная зона перемещается вдоль кристалла, захватывает примеси и уносит их в хвостовую часть слитка. Метод основан на неодинаковой растворимости примесей, находящихся в жидкой и твердой фазах (в жидкой фазе растворимость примесей выше, чем в твердой). Поэтому при движении расплавленной зоны по длине слитка примеси оттесняются к его концу. Затем концевую часть слитка, содержащую большую часть примесей, отрезают и получают слиток, очищенный от примесей. Требуемую чистоту материала получают многократным прохождением расплавленной зоны через слиток.

В качестве примера, рассмотрим процесс получения германия. Исходным веществом служит тетрахлорид германия (GeCl4). Для нужд полупроводниковой промышленности он подвергается глубокой очистке (экстракция, ректификация, адсорбция). Чистый тетрахлорид германия- прозрачная летучая жидкость с температурой кипения 83ºС.

Процесс получения германия состоит из следующих этапов:

1) гидролиз GeCl4

GeCl4 + 2Н2О → GeO2 + 4HCl

получается белый порошок диоксида германия;

2) восстановление GeO2

GeO2 + 2H2 → Ge +2H2O (при Т= 700ºС)

получается серый порошок германия;

3) переплавка порошка германия в слиток при Т>1000ºС;

4) кристаллизационная очистка германия методами зонной плавки или методом Чохральского;

5) получение германия с заданными свойствами путем легирования.

Дырочная проводимость достигается при легировании галлием и индием, а электронная – ванадием и сурьмой.

Метод вертикальной бестигельной зонной плавки.

Для нужд электронной техники требуются материалы, в том числе и кремний, ультравысокой степени чистоты. Поэтому на стадии выращивания монокристаллов кремний подвергают многократной очистке. Высокая стоимость монокристаллического кремния полупроводниковой чистоты объясняется сложностью очистки из-за значительной химической активности Si в расплавленнм состоянии (может реагировать с материалом тигля). Для очистки кремния применяют бестигельную зонную плавку (очистку).

Схема установки для бестигельной зонной очистки представлена на рисунке 14.

Рисунок 14- Схема вертикальной бестигельной зонной очистки

В этом методе плавление поликристаллического слитка 4 осуществляется с помощью высокочастотного индуктора 3. Узкая расплавленная зона 2 продвигается по слитку снизу вверх и удерживается между твердыми частями слитка силами поверхностного натяжения. После охлаждения расплавленного материала образуется монокристалл 1. Процесс проводится в вакууме либо в атмосфере водорода или инертных газов.

При плавке в вакууме наряду с оттеснением примесей в жидкую фазу происходит их испарение из расплава, поэтому эффективная очистка достигается даже после одного прохода жидкой зоны по слитку. Диаметр получаемых кристаллов достигает 300 мм.

Методы кристаллизации из газовой фазы.

Данный метод применяют для синтеза полупроводниковых соединений при помощи химических реакций, в которые вступают газообразные вещества, содержащие компоненты соединений, а также для получения эпитаксиальных пленочных структур из элементарных полупроводников. Пленка образуется в результате кристаллизации полупроводникового материала из газовой фазы на холодной подложке. При помощи этих методов можно получать эпитаксиальные структуры, используемые в планарной технологии.

Эпитаксия- ориентированное наращивание пленочного слоя на поверхности подложки. С помощью эпитаксии получают совершенные монокристаллические пленки с высокими электрическими свойствами, многослойные структуры, управляют легированием пленок в процессе их роста и т.д. При этом определяющую роль играют вид и состояние подложки, ее температура, скорость осаждения пленки, вид и концентрация примесей.

В качестве примера рассмотрим формирование кремниевых эпитаксиальных пленок. Их получают при восстановлении тетрахлорида кремния по реакции

SiCl4 (газ) + 2Н2(газ) ↔ Si(газ) +4HCl(газ).

Реакция может протекать в обе стороны. При протекании слева направо – прямая реакция, а справа налево – обратная. Внешние условия, в первую очередь температура, а также соотношение компонентов определяют направление реакции.

Схема установки представлена на рисунке 15.

Рисунок 15- Схема установки для проведения эпитаксии кремния

Процесс эпитаксии протекает в кварцевом реакторе 1 при Т = 1200ºС. Подложками 2 служат кремниевые пластины, вырезанные из слитков и предварительно подвергнуты механической и химической полировке. Подложки размещают на графитовой подставке 3 и нагревают с помощью высокочастотного индуктора 4.

Перед началом осаждения подложки подвергают травлению по обратной реакции при избытке паров HCl. Травление позволяет получить чистую неокисленную поверхность полупроводника. Скорость роста пленки регулируется соотношением газовых потоков и температурой. Таким методом формируются пленки толщиной 0,2-20 мкм.

Легирование пленок производят из паров соединений, содержащих примесные элементы (PCl3, ВВr3, AsH2).

Наряду с монокристаллическими материалами для создания полупроводниковых приборов и микросхем применяют поликристаллические и аморфные материалы, которые весьма важны при создании солнечных батарей.

Получение монокристаллов и эпитаксиальных пленок путем синтеза разлагающихся соединений.

В отличии от однокомпонентных полупроводников в технологии соединений присутствует дополнительная операция – синтез, поскольку они состоят не менее чем из двух компонентов (например, АIIIBV). Если соединения не разлагаются при нагревании (антимониды), то синтез осуществляют, непосредственно сплавляя компоненты, например индий и сурьму. Дальнейшие операции не отличаются от применяемых в технологии германия (очистка, легирование, выращивание монокристаллов).

Синтез и кристаллизацию разлагающихся соединений (арсенидов и фосфидов) проводят в замкнутом нагреваемом объеме (рисунок 16).

Рисунок 16- Схема синтеза разлагающихся соединений АIIIBV

Рассмотрим в качестве примера процесс получения монокристалла GaAs.

Данный процесс проводят в кварцевом реакторе 1, внутри которого находится кварцевая ампула 4. В ампулу помещают металлический галлий 2 и конденсат летучего компонента - мышьяк 3. При установке ампулы в нагревательный блок 5 галлий плавится, а мышьяк возгоняется и растворяется в жидком галлии. После охлаждения материал извлекают из ампулы. Далее выращивают монокристалл GaAs методом Чохральского из- под слоя флюса. Флюс герметизирует тигель с расплавом и предотвращает разложение GaAs. Процесс проводят в атмосфере аргона, в качестве флюса используют борный ангидрид (В2О3).

Получение эпитаксиальных пленок из газовой или жидкой фазы (рисунок 17).

Рисунок 17- Схема жидкостной эпитаксии

Подложку 6, вырезанную из монокристалла и размещенную в графитовом вкладыше 5, помещают в насыщенные растворы компонентов (например, Ga-As) с легирующими примесями разных типов. Растворы находятся в разных ячейках 4 графитовой лодочки 3. При понижении температуры происходит осаждение слоев на подложку. Последовательное перемещение подложки из одной ячейки в другую при перемещении графитового вкладыша позволяет при контакте подложки с жидкой фазой получать многослойные структуры. Процесс проводится в кварцевом реакторе 2 в атмосфере водорода. Температура изменяется с помощью нагревателя 1. Для повышения производительности используют несколько подложек.

Нужно отметить, что процессы диффузии, требующие длительного времени и высоких температур, проводят в запаянных ампулах. Диффузия таких доноров, как S, Se, Te, осложняется образованием на поверхности химических соединений типа Ga2S3. Практически для создания р-n переходов используют лишь диффузию Zn.

Основными соединениями АIIIBV, наиболее широко используемыми в полупроводниковой промышленности, являются арсенид и фосфид галлия, а также антимонид индия.

Методы получения р-n переходов.

Для получения качественных полупроводниковых приборов и ИМС в равной степени важно получение совершенных кристаллов и р-n переходов. Для формирования их применяют либо диффузионное легирование, либо технологию ионной имплантации.

При ионной имплантации легирующая примесь вводится в полупроводниковую подложку при бомбардировке ионами легирующей примеси.

Технология ионной имплантации имеет ряд преимуществ перед диффузионным легированием, несмотря на большую стоимость и меньшую производительность:

- существенно выше точность формирования профиля распределения введенной в полупроводник легирующей примеси, поскольку он определяется энергией ионов;

- позволяет создавать в подложке концентрации примесей, многократно превышающие пределы растворимости данных веществ;

- снижена термическая нагрузка на легируемую пластину и, как результат, уменьшена вероятность коробления пластины.

Наиболее широко используемым в серийной промышленности способом создания р-n переходов является введение легирующих примесей диффузионным легированием. Это один из важнейших этапов в планарной технологии, в основе которой лежат следующие процессы:

- нанесение на монокристаллическую пластину полупроводникового материала пленки, непроницаемой для диффузианта;

- вскрытие в пленке окон нужной конфигурации;

- диффузия легирующих примесей сквозь окна для создания р-n перехода;

- другие операции, необходимые для создания прибора.

В качестве примера рассмотрим схему изготовления кремниевого транзистора, основные этапы которого представлены на рисунке 18:

1- выращивание на поверхности низкоомной (n+) кремниевой подложки эпитаксиальной высокоомной (n) пленки;

2- окисление поверхности (получение пленки SiO2) и нанесение фоторезиста – пленки фоточувствительного вещества – для проведения процессов фотолитографии (пленка фоторезиста не показана);

3- получение окна в пленке диоксида кремния в результате обработки пластины травителем;

4- образование р-области при диффузии акцепторной примеси, например галлия. Глубина проникновения примеси определяется температурой нагрева и временем диффузионного процесса;

5- повторение этапов 2, 3 и получение n-области в имеющейся (п.4) р-структуре при диффузии донорной примеси, например сурьмы.

Рисунок 18- Этапы изготовления транзисторной планарной структуры

Оба р-n перехода выходят на одну плоскость, благодаря чему технология и получила название планарной. Необходимо отметить, что на одной пластине одновременно можно создать десятки и сотни тысяч таких структур, что является определяющим при изготовлении ИМС.

Распределение примеси в объеме полупроводника зависит от режима ее диффузии, от характеристики источника диффузианта, формы и градиента температурного поля, а также от коэффициента диффузии данной примеси в данный полупроводник. Диффузия примесей может проводиться из твердой, жидкой и газовой фаз. Существуют электронно-лучевые способы, позволяющие получать р-n переходы с резкими границами.