РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

.docx

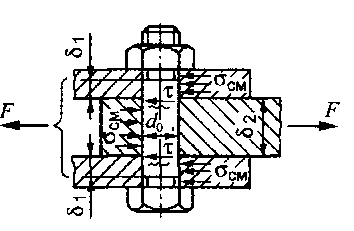

Рисунок 5.1.17 - Болтовое соединение

Из условия нераскрытия стыка:

где Kзат — коэффициент запаса предварительной затяжки:

Kзат 1,2...5,2 — при постоянной нагрузке,

Kзат = 2,5...4 — при переменной нагрузке.

С учетом кручения при затяжке расчет ведется по формуле

Расчетный диаметр резьбы болта определяется по формуле

-

(табл. 1.16).

-

(табл. 1.16).

Задача 1. Подобрать болты для соединения стальных планок по данным:

F = 5,5 кН — растягивающая сила планки 1,3 и 2 (рис. 5.2.1);

Z = 2 — число болтов. Материал болтов СтЗ;

f = 0,17 — коэффициент трения на стыке деталей;

класс прочности — 3,6, затяжка неконтролируемая.

Решение.

1.1.

Болт поставлен с зазором, расчет ведется

из условия прочности на растяжение с

кручением. По табл. 1.14 для СтЗ находим

предел текучести

= 200 МПа, по табл. 1.15, находим

= 200 МПа, по табл. 1.15, находим

= 4.

= 4.

Рисунок 5.2.1

1.2. Определение силы затяжки при условии отсутствия сдвига деталей

где

— сила трения; i

= 2 — число стыков, отсюда

— сила трения; i

= 2 — число стыков, отсюда

учитывая коэффициент запаса по сдвигу, получим

где z — число болтов, К= 1,7, тогда

1.3. Условие прочности по эквивалентным напряжениям

отсюда

По ГОСТ 9150—81 (табл. 1.12): d1= 23,319 мм, номинальный диаметр М27, шаг резьбы р = 3 мм;

Примечание. М27 — не рекомендуется. Примем М30, р = 3,5 мм.

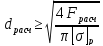

Задача 2. Определить диаметр болта из расчета на срез по условиям задачи 1, но болт поставлен без зазора в калиброванное отверстие.

Затяжка болта не обязательна, силы трения в стыке не учитываются. Диаметр стержня болта больше диаметра нарезанной части на 1... 1,5 мм, что предохраняет резьбу от смятия (рис. 5.2.2).

Класс

прочности 3.6,

=

200 МПа.

=

200 МПа.

Рисунок 5.2.2

Решение.

2.1. Условие прочности при срезе

где Q — поперечная сила в сечении болта; z = 2; i = 2

F — внешняя сила Q = F;

d0 — диаметр стержня по ГОСТ 7817—80 (табл. 1.16).

Для материала болта

Принимаем d0 = 7 мм, резьба М6, р = 1 мм (табл. 1.16).

2.2. Определить диаметр стержня:

Задача 3. (алгоритм решения задачи). Подобрать болты для соединения крышки с цилиндрическим сосудом сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р = 0,5 МПа, внутренний диаметр крышки D = 40 мм, число болтов z = 14. Материал болтов сталь 20, класс прочности болтов 4.6. Затяжка болтов контролируемая. Прокладка полиэтиленовая (рис. 5.2.4).

Рисунок 5.2.4

Решение:

4.1. Болты соединения считаем одинаково нагруженными. Внешняя нагрузка Fвнеш силы давления сжатого воздуха

Сила, приходящаяся на один болт

4.2.

Определить силу затяжки болтов, приняв

Кзат

= 2 (нагрузка постоянная),

= 0,5 (соединение с упругой прокладкой).

= 0,5 (соединение с упругой прокладкой).

4.3.

Для болтов из стали 20 и класса прочности

4.6 по табл. 1.13 находим

= 240 МПа; при контролируемой затяжке

запаса прочности [s]т=

1,7...2,2, принимаем [s]т

= 2.

= 240 МПа; при контролируемой затяжке

запаса прочности [s]т=

1,7...2,2, принимаем [s]т

= 2.

4.4. Определить расчетный диаметр резьбы болта.

По табл.1.12 (ГОСТ 9150—81) принимаем М10, шаг резьбы р = 1,5 мм. Для принятого болта М10 внутренний диаметр резьбы d1 = 8,376 мм. Болт М10 подходит, так как d1 = 8,376 мм > dрасч= 8,2 мм.

Домашняя задача. Подобрать болты для соединения крышки с цилиндрическим сосудом сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р МПа, внутренний диаметр крышки D мм, число болтов z = 14, коэффициент внешней нагрузки χ=0,5, Кзат=2. Материал болтов сталь 20, класс прочности болтов 4.6. Затяжка болтов контролируемая. Прокладка полиэтиленовая (рис. 5.4.1). Входные данные для задачи 5.3.1.

Рисунок 5.4.1

Таблица 5.3.1 - Входные данные для задачи 5.3.1

|

№ варианта |

Болт |

Сталь |

р, МПа |

D, мм |

z

|

[s]т

|

σт, МПа |

|

1 |

М6…М10 |

Ст3 и 10 |

0,4 |

35 |

14 |

1,7…2,2 |

200 |

|

2 |

М6…М10 |

Ст20 |

0,45 |

36 |

14 |

1,7…2,2 |

240 |

|

3 |

М6…М10 |

Ст35 |

0,5 |

37 |

14 |

1,7…2,2 |

300 |

|

4 |

М6…М10 |

Ст40 |

0,55 |

38 |

14 |

1,7…2,2 |

360 |

|

5 |

М6…М10 |

Ст30Х |

0,6 |

39 |

14 |

1,7…2,2 |

640 |

|

6 |

М6…М10 |

Ст30ХГСА |

0,4 |

40 |

14 |

1,7…2,2 |

900 |

|

7 |

М16…М30 |

Ст3 и 10 |

0,45 |

41 |

14 |

1,7…2,2 |

200 |

|

8 |

М16…М30 |

Ст20 |

0,5 |

42 |

14 |

1,7…2,2 |

240 |

|

9 |

М16…М30 |

Ст35 |

0,55 |

43 |

14 |

1,7…2,2 |

300 |

|

10 |

М16…М30 |

Ст40 |

0,6 |

44 |

14 |

1,7…2,2 |

360 |

|

11 |

М16…М30 |

Ст30Х |

0,4 |

45 |

14 |

1,7…2,2 |

640 |

|

12 |

М16…М30 |

Ст30ХГСА |

0,45 |

35 |

14 |

1,7…2,2 |

900 |

|

13 |

М6…М10 |

Ст3 и 10 |

0,5 |

36 |

14 |

1,7…2,2 |

200 |

|

14 |

М6…М10 |

Ст20 |

0,55 |

37 |

14 |

1,7…2,2 |

240 |

|

15 |

М6…М10 |

Ст35 |

0,6 |

38 |

14 |

1,7…2,2 |

300 |

|

16 |

М6…М10 |

Ст40 |

0,4 |

39 |

14 |

1,7…2,2 |

360 |

|

17 |

М6…М10 |

Ст30Х |

0,45 |

40 |

14 |

1,7…2,2 |

640 |

|

18 |

М6…М10 |

Ст30ХГСА |

0,5 |

41 |

14 |

1,7…2,2 |

900 |

|

19 |

М16…М30 |

Ст3 и 10 |

0,55 |

42 |

14 |

1,7…2,2 |

200 |

|

20 |

М16…М30 |

Ст20 |

0,6 |

43 |

14 |

1,7…2,2 |

240 |

|

21 |

М16…М30 |

Ст35 |

0,4 |

44 |

14 |

1,7…2,2 |

300 |

|

22 |

М16…М30 |

Ст40 |

0,45 |

35 |

14 |

1,7…2,2 |

360 |

|

23 |

М16…М30 |

Ст30Х |

0,5 |

36 |

14 |

1,7…2,2 |

640 |

|

24 |

М16…М30 |

Ст30ХГСА |

0,55 |

37 |

14 |

1,7…2,2 |

900 |

|

25 |

М6…М10 |

Ст3 и 10 |

0,6 |

38 |

14 |

1,7…2,2 |

200 |

|

26 |

М6…М10 |

Ст20 |

0,4 |

39 |

14 |

1,7…2,2 |

240 |

|

27 |

М6…М10 |

Ст35 |

0,45 |

40 |

14 |

1,7…2,2 |

300 |

|

28 |

М6…М10 |

Ст40 |

0,5 |

41 |

14 |

1,7…2,2 |

360 |

|

28 |

М6…М10 |

Ст30Х |

0,55 |

42 |

14 |

1,7…2,2 |

640 |

|

30 |

М6…М10 |

Ст30ХГСА |

0,6 |

43 |

14 |

1,7…2,2 |

900 |