- •С. В. Сапунов

- •1.2. Мировое производство материалов

- •1.2.1. Черные и цветные металлы

- •1.2.2. Преимущества и недостатки стали

- •1.2.3. Принципы маркировки и сортамент материалов

- •Обозначения стали 45

- •1.3. Строение металлов

- •1.3.1. Основные типы кристаллических решеток

- •1.3.2. Дефекты в кристаллах

- •1.4. Строение металлического слитка

- •1.5. Деформация и разрушение металлов

- •1.6. Возврат и рекристаллизация

- •1.6.1. Структура и свойства сплавов после горячей обработки давлением

- •1.7. Механические свойства материалов

- •1.7.1. Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •1.7.2. Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •1.7.3. Определение ударной вязкости при изгибе

- •1.8. Полиморфные превращения

- •1.9. Строение сплавов

- •1.10. Диаграмма состояния железо – цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •1.11. Железо и сплавы на его основе

- •1.12. Легирующие элементы в стали

- •1.12.1. Структурные классы легированных сталей

- •1.12.2. Цели легирования

- •Раздел 2 управление свойствами металлов и сплавов

- •2.1. Термическая обработка

- •2.1.1. Отжиг

- •2.1.2. Закалка и отпуск

- •2.1.3. Старение сплавов

- •2.2. Термомеханическая обработка

- •Сравнительные данные по механическим свойствам

- •2.3. Деформационное упрочнение

- •2.4. Химико-термическая обработка

- •Раздел 3 промышленные материалы

- •3.1. Классификация сталей

- •3.2. Конструкционные стали и сплавы

- •3.2.1. Углеродистые стали

- •3.2.2. Легированные стали

- •3.2.3. Стали и сплавы с особыми физическими свойствами

- •3.3. Инструментальные стали и сплавы

- •3.4. Чугуны

- •3.5. Магний и сплавы на его основе

- •3.6. Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •3.7. Титан и сплавы на его основе

- •3.8. Медь и сплавы на ее основе

- •3.9. Тугоплавкие металлы и сплавы

- •3.10. Антифрикционные материалы

- •3.11. Полимеры и пластмассы

- •3.12. Композиционные материалы

- •Библиографический список

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Содержание

1.7.1. Испытание на растяжение

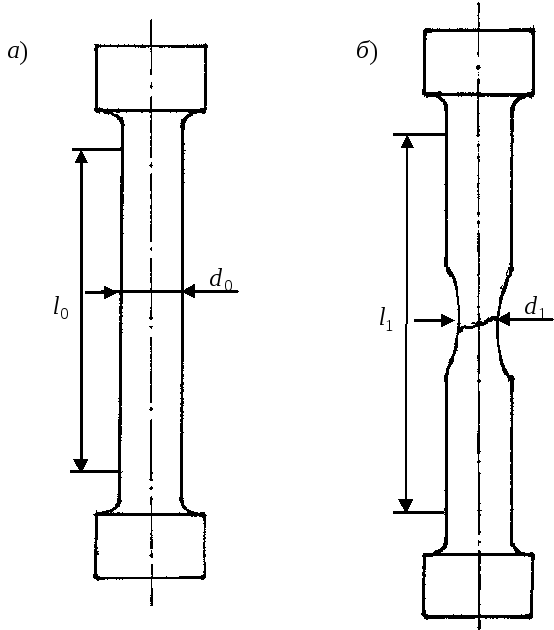

Испытание на растяжение относится к наиболее информативным видам статических механических испытаний и проводится для всех видов конструкционных материалов. Испытание проводится с использованием стандартных образцов круглого (рис. 1.12) или прямоугольного (для тонколистовых материалов) сечения.

Площадь поперечного сечения образца в начальный момент (F0) и после разрушения (F1) определяют после измерения соответствующих диаметров по формулам:

![]()

Р

Рис.

1.12. Вид образцов

до (а) и после (б)

растяжения

Б

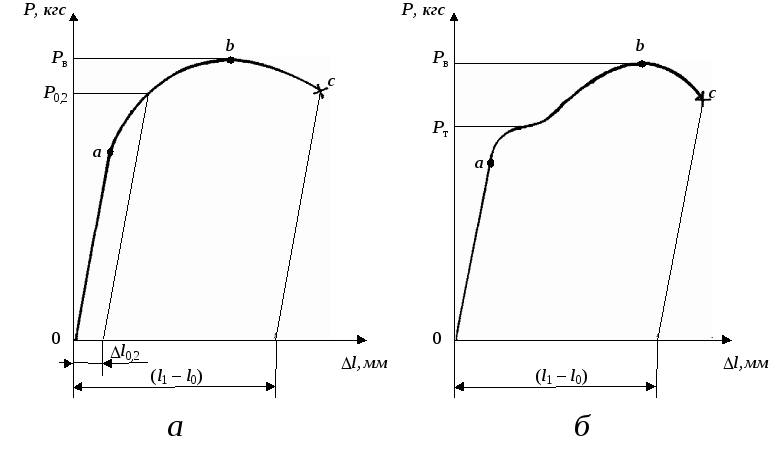

ольшинство

материалов имеют диаграмму растяжения

без площадки текучести (рис. 1.13,а).

Небольшое число материалов, в том числе

низкоуглеродистая сталь в отожженном

состоянии, имеют диаграмму растяжения

с площадкой текучести, на которой

интенсивная пластическая деформация

происходит без заметного увеличения

нагрузки (рис. 1.13, б).

ольшинство

материалов имеют диаграмму растяжения

без площадки текучести (рис. 1.13,а).

Небольшое число материалов, в том числе

низкоуглеродистая сталь в отожженном

состоянии, имеют диаграмму растяжения

с площадкой текучести, на которой

интенсивная пластическая деформация

происходит без заметного увеличения

нагрузки (рис. 1.13, б).

Из рис. 1.13 следует, что сначала на линейном участке, соответствующем закону Гука, деформация носит упругий характер и полностью исчезает после снятия нагрузки (разгрузка идет по линии а–0). При нагрузке, превышающей ординату точки а, наряду с упругой, появляется и пластическая деформация, приводящая к остаточному удлинению испытуемого образца после снятия внешней нагрузки. При этом установлено, что разгрузка всегда идет по линии, параллельной а–0. Повышение нагрузки вплоть до точки в сопровождается увеличением пластической деформации. Начиная с точки b на образце появляется, а затем растет локальное сужение в средней части – «шейка», что приводит к постепенному уменьшению действующей нагрузки Р и последующему разрыву образца в точке с (разгрузка образца после разрыва также идет по линии, параллельной а–0).

Рис. 1.13. Диаграммы растяжения без площадки (а) и с площадкой (б) текучести

Механические напряжения, действующие в растягиваемом образце, принято оценивать с помощью нормальных напряжений = Р/F, где Р – нагрузка (сила), действующая перпендикулярно площади поперечного сечения образца F. В технике нормальные напряжения принято измерять в килограммах силы на квадратный миллиметр (кгс/мм2) или мегапаскалях (МПа):

1 кгс 9,81 Н; 1 Па = 1 Н/м2; 1 кгс/мм2 9,81 МПа.

В результате испытаний на растяжение определяют большой набор статических характеристик прочности и пластичности. Рассмотрим основные из них.

1. Характеристики прочности

Прочность – это свойство твердых тел сопротивляться деформации и разрушению под действием внешних нагрузок. Чаще всего измеряют две характеристики прочности.

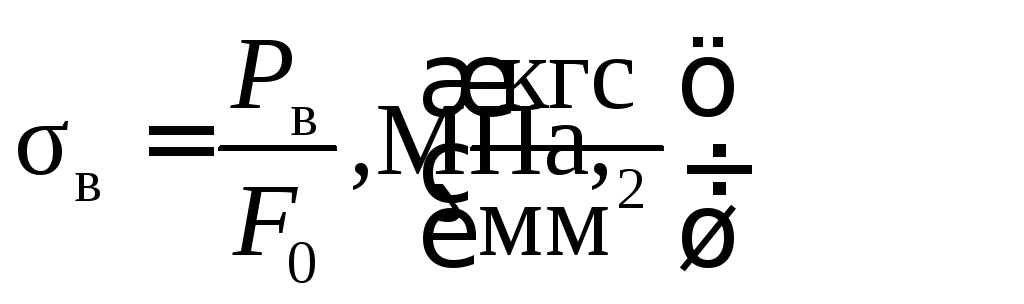

а) Предел прочности при растяжении (или временное сопротивление разрыву) рассчитывают по формуле:

где Рв – максимальная нагрузка, соответствующая точке b на рис. 1.13. Предел прочности характеризует максимальную нагрузку, которую может выдержать материал при растяжении.

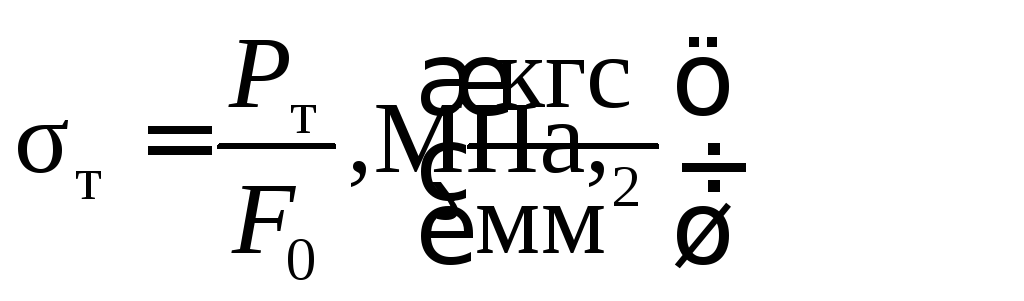

б) Предел текучести характеризует минимальную нагрузку, при которой материал начинает пластически деформироваться, и рассчитывается в зависимости от вида диаграммы растяжения.

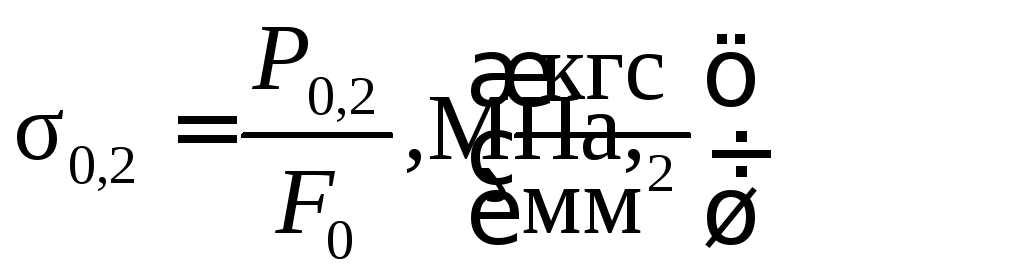

Если на диаграмме отсутствует площадка текучести (см. рис. 1.13, а), то определяют условный предел текучести при допуске на пластическую деформацию 0,2%:

где Р0,2 – нагрузка, вызывающая остаточную относительную деформацию 0,2% от l0 – начальной длины образца. Для нахождения Р0,2 сначала рассчитывают абсолютную деформацию l0,2 = 0,2 l0 /100, соответствующую относительной деформации 0,2%; затем l0,2 откладывают вправо от начала координат и проводят линию, параллельную 0–а до пересечения с кривой растяжения (см. рис. 1.13, а). Ордината точки пересечения дает нам значение Р0,2.

Если на диаграмме есть площадка текучести (см. рис. 1.13, б), то определяют физический предел текучести:

где Рт – нагрузка, соответствующая площадке текучести.