- •С. В. Сапунов

- •1.2. Мировое производство материалов

- •1.2.1. Черные и цветные металлы

- •1.2.2. Преимущества и недостатки стали

- •1.2.3. Принципы маркировки и сортамент материалов

- •Обозначения стали 45

- •1.3. Строение металлов

- •1.3.1. Основные типы кристаллических решеток

- •1.3.2. Дефекты в кристаллах

- •1.4. Строение металлического слитка

- •1.5. Деформация и разрушение металлов

- •1.6. Возврат и рекристаллизация

- •1.6.1. Структура и свойства сплавов после горячей обработки давлением

- •1.7. Механические свойства материалов

- •1.7.1. Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •1.7.2. Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •1.7.3. Определение ударной вязкости при изгибе

- •1.8. Полиморфные превращения

- •1.9. Строение сплавов

- •1.10. Диаграмма состояния железо – цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •1.11. Железо и сплавы на его основе

- •1.12. Легирующие элементы в стали

- •1.12.1. Структурные классы легированных сталей

- •1.12.2. Цели легирования

- •Раздел 2 управление свойствами металлов и сплавов

- •2.1. Термическая обработка

- •2.1.1. Отжиг

- •2.1.2. Закалка и отпуск

- •2.1.3. Старение сплавов

- •2.2. Термомеханическая обработка

- •Сравнительные данные по механическим свойствам

- •2.3. Деформационное упрочнение

- •2.4. Химико-термическая обработка

- •Раздел 3 промышленные материалы

- •3.1. Классификация сталей

- •3.2. Конструкционные стали и сплавы

- •3.2.1. Углеродистые стали

- •3.2.2. Легированные стали

- •3.2.3. Стали и сплавы с особыми физическими свойствами

- •3.3. Инструментальные стали и сплавы

- •3.4. Чугуны

- •3.5. Магний и сплавы на его основе

- •3.6. Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •3.7. Титан и сплавы на его основе

- •3.8. Медь и сплавы на ее основе

- •3.9. Тугоплавкие металлы и сплавы

- •3.10. Антифрикционные материалы

- •3.11. Полимеры и пластмассы

- •3.12. Композиционные материалы

- •Библиографический список

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Содержание

1.11. Железо и сплавы на его основе

Технически чистое железо, имеющее структуру феррита, не представляет особого интереса как конструкционный материал, так как обладает низкой прочностью и высокой пластичностью (σв = 250 МПа, δ = 50%); гораздо большее практическое значение имеют сплавы на основе железа и углерода.

На диаграмме состояния железо – цементит (рис. 1.21) можно выделить две области, которые соответствуют самым распространенным промышленным сплавам – стали и чугуну.

С талью

называются сплавы на основе железа и

углерода, содержащие теоретически до

2,14% С, а реально до – 1,4% С. Стали по

структуре подразделяют на доэвтектоидные

(содержащие

до 0,81% С), эвтектоидные

– перлитные (0,81% С) и заэвтектоидные

(свыше 0,81%

С).

талью

называются сплавы на основе железа и

углерода, содержащие теоретически до

2,14% С, а реально до – 1,4% С. Стали по

структуре подразделяют на доэвтектоидные

(содержащие

до 0,81% С), эвтектоидные

– перлитные (0,81% С) и заэвтектоидные

(свыше 0,81%

С).

Чугуном называют сплавы на основе железа и углерода, содержащие от 2,14 и теоретически до 6,67% С, а реально – до 4,5% С. Чугуны, в свою очередь, по структуре подразделяют на доэвтектические (2,14–4,3% С), эвтектические – ледебуритные (4,3% С) и заэвтектические (свыше 4,3% С).

Сталь является многокомпонентным сплавом, содержащим ряд постоянных и технологических примесей: марганец, кремний, никель, сера, фосфор, азот, кислород, водород и др.

Сера и фосфор поступают из руды – это очень вредные примеси, и их содержание строго регламентируется в зависимости от качества стали. Сера приводит к красноломкости стали – растрескиванию при ковочных температурах. Фосфор вызывает хладноломкость – резкое снижение прочности при отрицательных температурах. Азот, кислород и водород охрупчивают сталь, и поэтому с ними также борются.

Марганец и кремний – полезные примеси; они поступают в сталь в результате ее раскисления (удаления кислорода на финише плавки); никель и другие металлы приходят, как правило, из переплавляемого металлолома. Содержание Si обычно находится на уровне 0,4%, а Mn – 0,8%; они повышают предел текучести, а марганец, соединяясь с серой, уменьшает красноломкость. Никель является важнейшей полезной примесью, поступающей из металлолома, – это единственный элемент, который одновременно повышает прочность, пластичность и вязкость.

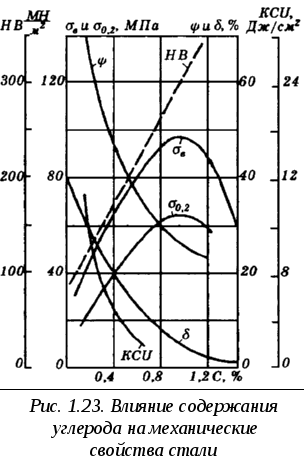

Важнейшей составной частью сталей и чугунов является углерод; чем больше углерода, тем выше прочность и твердость и ниже пластичность и вязкость (рис. 1.23).

1.12. Легирующие элементы в стали

Легирующие элементы (от лат. ligo – связываю) специально вводят в сталь для достижения требуемых свойств. Легирующие элементы могут образовывать следующие фазы:

твердые растворы, например, Mn и Ni в Fe);

легированный цементит или специальные карбиды (Fe, Cr)3C, W3C и др.;

интерметаллические соединения Fe3Ti, Fe7W6 и др.

Все легирующие элементы так или иначе влияют на диаграмму железо – цементит. Например, Mn и Ni расширяют область существования аустенита, делая его устойчивым вплоть до комнатной температуры, и сужают область феррита. При достаточно большом содержании этих элементов сталь при комнатной температуре имеет аустенитную структуру (и становится парамагнитной).

Cr, Mo, W, V, Al, Si и другие элементы сужают область существования аустенита и расширяют область феррита. При достаточно большом содержании этих элементов сталь не претерпевает ↔-превращения, поэтому такие стали называют ферритными (их бесполезно закаливать). Если -область сильно сужена и ↔-превращения протекают частично, то сталь называют полуферритной.

Fe, Mn, Cr, Mo, W, Nb, V, Zr и Ti образуют с углеродом высокопрочные твердые карбиды (чем правее металл в этом ряду, тем прочнее карбид). Путем введения этих элементов сталь можно сделать более износостойкой и жаропрочной. Наиболее важное значение имеют карбиды вольфрама, молибдена и титана, которые устойчивы при температурах до 600–1000оС. На основе этих карбидов изготавливают быстрорежущие стали и твердые сплавы, используемые при изготовлении резцов, фрез, сверл и т. д.