ТКМ Петров

.docxВариант 8

|

№№ п/п |

Марка фанеры |

Размеры, мм |

Свя- зую- щие |

Сырье, % |

Объемы, % |

Прочее |

|||

|

починка |

реб- роскл |

шлиф. |

|||||||

|

1 |

ФСФ |

1830х1220х5 |

СФЖ-3011 |

Бук d30-100 |

17 |

15 |

60 |

1 пресс 3 смены |

|

2. Технологические расчеты

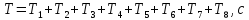

2.1 Расчет производительности горячего пресса

-

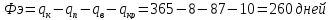

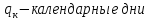

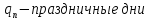

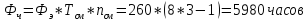

Эффективный фонд рабочего времени:

где

365

365

8

8

87

87

-

Выбор пресса:

Техническая характеристика горячего многоэтажного пресса Китагава (Япония)

|

№ |

Технические параметры |

Показатели |

|

1. |

Усиление пресса, МН |

7,0 |

|

2. |

Давление прессования, МПа |

2,0 |

|

3. |

Число этажей (n) |

40 |

|

4. |

Размер плит, мм Длина Ширина Толщина |

1370 2700 45 |

|

5. |

Высота рабочего промежутка, мм |

40 |

|

6. |

Теплоноситель |

Насыщенный пар |

|

7. |

Число цилиндров главных/вспомогательных |

3/- |

|

8. |

Диаметр плунжеров цилиндров главных/вспомогательных |

374/- |

|

9. |

Скорость смыкания плит пресса, мм/с |

150 |

|

10. |

Установленная мощность, кВт |

- |

|

11. |

Габариты, мм Длина Ширина Высота общая Высота от уровня пола |

- - - - |

-

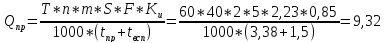

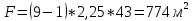

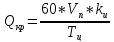

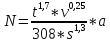

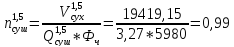

Расчет производительности пресса

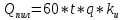

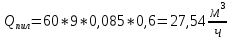

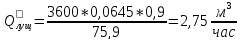

м3/час

м3/час

где

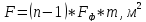

F

– площадь обрезной фанеры,

s – толщина фанеры, (5 мм )

n – количество этажей (40)

m – количество листов фанеры в одном промежутке пресса (m=2)

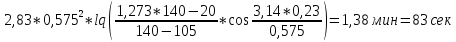

где

=

где kк - эмпирический коэффициент (kk=2,83)

sn- суммарная толщина пакета (при s=5 мм sn=5,75 мм),см

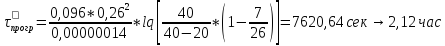

Tn- температура плит пресса (140 0С)

T0- температура среды,(20 0С)

Tk- температура в краевой точке пакета (105 0С)

X - расст.от плоскости симметрии до ближайшего клеевого слоя,мм

x=0,575/2-0,115/2=0,23 см

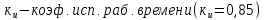

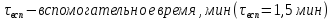

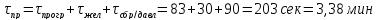

τжел= 30 сек=0,5 мин

τ(сбр/давл)=τ1+τ2=15+75=90сек=1,5мин

-

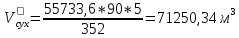

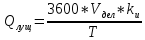

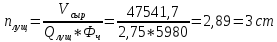

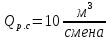

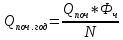

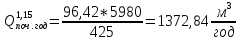

Определение годовой программы

2.2 Расчет сырья и материалов

1. Потребное количество сухого шпона на годовую программу

Где A-годовая программа,м3

m-количество листов обрезной фанеры данной толщины в 1 м3 (m=90 шт/м3)

n-количество слоев шпона данной толщины

в - 1 м3 (n=5;)

в-количество слоев шпона данной толщины в 1 м3

-

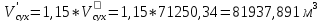

Потребность в сухом шпоне

-

Потребность в сыром шпоне

м3

м3

-

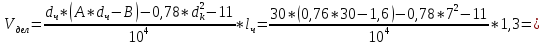

Объем выхода делового сырого шпона из чурака

Vобщ=Vдел+V отх

Vдел=VП/Ф +Vкуск

Vотх=Vкаранд+Vшп/рванина+Vножн

0,0763

м3

0,0763

м3

где dч=30 см-диаметр чурака

dк=7 см-диаметр карандаша

lч=1,3м-длина чурака

A=0,76; B=1,6-сортовые коэффициенты

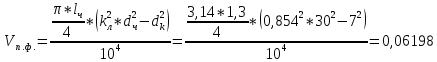

м3

м3

Где

Vкуск=Vдел-Vп/ф=0,0763

- =

0,01432 м3

=

0,01432 м3

-

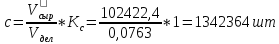

Количество чураков для получения необходимого объема делового шпона

-

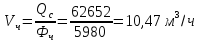

Объем сырья для выполнения программы

=

= *0,085=62652

м3

*0,085=62652

м3

-

Расход сырья на 1

фанеры

фанеры

-

Расчет необходимого количества клеевых материалов

Площадь

намазанной поверхности в 1

обрезной фанеры

обрезной фанеры

где n-число слоев обрезной фанеры

Fф-площадь обрезной фанеры

m-число листов обрезной фанеры данной толщины в 1 м3

-

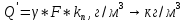

Расход клея на 1м3 с учетом потерь

где γ-удельный расход клея ,г/м2

kn-коэффициент потерь клея (1,2)

-

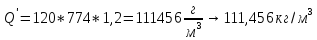

Расход клея на годовую программу

-

Расчет количества вспом. материала

древесная

мука

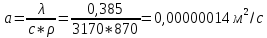

2.3 Расчет продолжительности ГТО сырья и бассейнового оборудования

1. Определение времени оттаивания

где λ-коэффициент теплопроводности

λ=λ_ном*к_х*к_р

кх-поправочный коэффициент на направление теплового потока

(кх=1,15)

кр-поправочный коэффициент на условную прочность древесины

(кр=1,22)

ρусл- условная плотность древесины,кг/м3

для березы ρусл=500 кг/м3

λном=0,275 Вт/м0С

λ=0,275*1,15*1,22=0,385 Вт/м0 С

Wн=110%-начальная влажность

Wнез =15% – влажность древесины соответствующая количеству незамершей влаги

tc=400 С-температура среды в бассейне

rотт=355*103 Дж/кг0 С-удельная теплонмкость плавления льда

c=3170 Дж/кг0 С -удельная теплоемкость древесины при Wн=110%

c(-) =2200 Дж/кг0 С-удельная теплоемкость древесины взамершей зоне

t0=200 С-температура в помещении или в воздухе

ρ=870 кг/м3-плотность древесины при Wн=110%

2. Время на прогрев сырья

где

3. Часовая потребность в сырье

4. Выбор кранового оборудования

Кран «КБ – 572». Техническая характеристика

|

Грузоподъемность, кН |

6,3–10 |

|

Рабочий вылет консолей, м |

35 |

|

Высота подъема крана, м |

13,5 |

|

Рабочие скорости, м/мин подъема груза передвижения тележки передвижения крана поворот стрелы |

20 – 40 м/мин 25 м/мин 30 м/мин 0,6 м/ми |

|

Установленная мощность э/двиг кВт |

84,5 |

|

Масса крана, т |

115,7 |

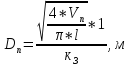

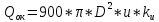

5. Диаметр пучка

где Vп=7 м3- объем пучка

l=5 м-длина пучка

кЗ=0,6 коэффициент заполнения пучка

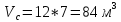

6. Определение объема секций бассейна

где

7. Расчет количества сырья для прогрева за один цикл

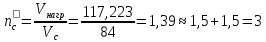

8. Потребное количество секций бассейна

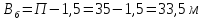

Ширина бассейна

Длина секции

Ширина

секции

Длина

бассейна

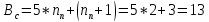

9. Производительность крана для выполнения годовой программы

где

9. Определение необходимого количества кранов

2.4 Расчет оборудования для окорки и раскроя сырья

1. Оборудование для окорки сырья

Окорочный станок марки ВК – 26

|

Диаметр окариваемого сырья, см |

6,5 – 35 |

|

Наименьшая длина окариваемых кряжей, м |

1,2 |

|

Частота

вращения,

|

400 |

|

Скорость подачи, м/ мин |

25 – 60 |

|

Мощность привода, кВт |

20 |

|

Масса, кг |

2400 |

|

Производительность,

|

10 – 20 |

2. Производительность окорочного станка

где

3. Расчет необходимого количества окорочных станков

4. Расчет раскройного оборудования

Круглопильный станок АЦ–1

|

Диаметр распиливаемых кряжей, мм |

100 – 460 |

|

Максимальный диаметр пиленого диска, мм |

1000 – 1200 |

|

Частота

вращения,

|

1070 |

|

Длина получаемых чураков, мм |

500 – 3000 |

|

Общая мощность электродвигателей, кВт |

18,4 |

|

Скорость резания, м/с |

56 – 67 |

|

Габаритные размеры, мм: Длина Ширина Высота |

21400 4800 2350 |

|

Масса, кг |

8000 |

|

Производительность при среднем диаметре чурака, 220 мм |

180

|

5. Производительность раскройного оборудования

где, t – число рабочих резцов в мин.

q

– объем чурака

;

;

6. Расчет необходимого количества раскройного оборудования

2.5 Расчет лущильных станков

Техническая характеристика лущильного станка марки ЛУ17–3

|

Длина чурака наибольшая, мм |

1700 |

|

Длина ножа, мм |

1750 |

|

Диаметр чурака наибольший, мм |

700 |

|

Диаметр кулачков, мм |

80 |

|

Толщина шпона, мм |

0,2 – 3,2 |

|

Число толщин шпона |

95 |

|

Частота

вращения,

|

102, 137, 206 |

|

Скорость осевого перемещения шпинделей, мм/с |

60 |

|

Мощность электродвигателей суммарная, кВт |

33,5 |

|

Габариты, мм: длина ширина высота |

5080 2650 1600 |

|

Масса, кг |

8900 |

-

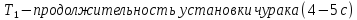

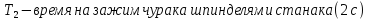

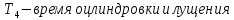

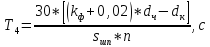

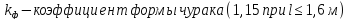

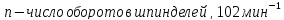

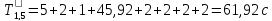

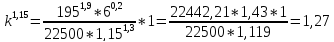

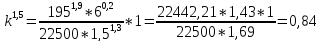

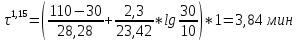

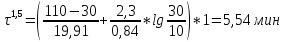

Производительность лущильного станка

где

где

где

-

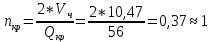

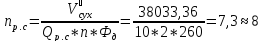

Расчет необходимого количества лущильных станков

-

Расчет сушильного оборудования

-

Выбор роликовой сушилки

Роликовая сушилка СРГ–25

|

Число этажей |

8 |

|

Рабочая длина камер, м: сушилки охлаждения |

10,96 2,16 |

|

Рабочая общая длина, м |

13,12 |

|

Загрузочное устройство |

механизированное |

|

Разгрузочное устройство |

ручное |

|

Габаритная длина с механизмами Загрузки и разгрузки шпона, м |

23,7 |

|

Рабочая ширина, м |

3,9 |

|

Габаритная ширина по каркасу, м Без воздуходов По боковым воздуховодам |

4,36 6,12 |

|

Рабочая высота уровня пола, м до 1-го этажа до потолка |

0,367 2,87 |

|

Габаритная высота по верхнему газоводу, м |

3,98 |

|

Расстояние между осями роликов по длине, мм |

126 |

|

Диаметр роликов, мм |

102 |

|

Число топок |

1 |

|

Количество обслуживающих рабочих |

4 |

|

Масса агрегата, т |

80 |

-

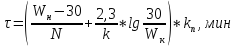

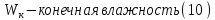

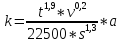

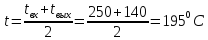

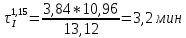

Продолжительность сушки в роликовых сушилках

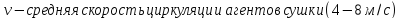

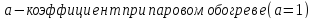

где

Для роликовых сушилок с продольной циркуляцией

где

-

Продолжительность прохождения шпона по всей сушилке

где

-

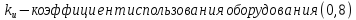

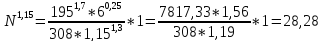

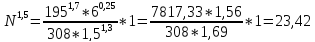

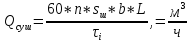

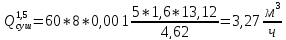

Производительность сушилок

где n-количество листов шпона, подаваемых за 1 цикл (уложены

по ширине этажа и умноженная на количество этажей сушилки n)

kи-коэффициент использования оборудования (kи=0,9)

kд-коэффициент использования оборудования по длине

-

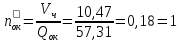

Расчет необходимого количества сушилок

2

2

2.7 Расчет оборудования для сортировки шпона

1. Сортировка ведется в ручную, производительность сортировки

2. Количество рабочих мест

-

Расчет оборудования для повышения сортового выхода шпона

-

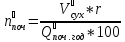

Расчет оборудования для починки шпона

-

-

Станок ПШ (СССР)

|

Вылет головки станка, мм |

1650 |

|

Число ударов в минуту |

56 |

|

Толщина обрабатываемого шпона, мм |

0,8 – 3,8 |

|

Размеры вставок, мм |

40х25, 60х32, 80х40 |

|

Габарит станка, мм |

2810х850х1620 |

|

Масса, кг |

2150 |

-

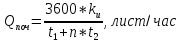

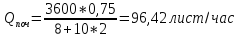

Производительность шпонопочиночного станка

где

-

Годовая производительность шпонопочиночного станка

=3163,5

м3⁄год

=3163,5

м3⁄год

-

Количество шпонопочиночных станков

где