Детали записка Kp_26_1

.pdf

5. ПОДБОР ПОДШИПНИКОВ ТИХОХОДНОГО ВАЛА

Расчет подшипников на динамическую грузоподъемность.

Подбор подшипников будем вести по динамической грузоподъемности Определяем суммарные радиальные реакции опор:

F |

|

13142 202,52 |

1330 H , F |

|

42962 202,52 |

4300 Н |

rА |

|

|

rВ |

|

|

|

Определяем осевые реакции в опорах: Fа А FаВ 0 H .

Далее расчет выполняем для подшипника с большей радиальной нагрузкой (опора В). Для шарикового подшипника 212 ГОСТ 8338-75 С=52 кН, С0=31 кН.

Проверяем величину |

Fa |

|

0 |

0 |

, следовательно : P V Fr |

K KT , |

|

V Fr |

4300 |

||||||

|

|

|

|

|

|||

Эквивалентная динамическая нагрузка для подшипников при: |

|

||||||

K 1.6 - коэффициент безопасности учитывающий характер нагрузки;

KT 1- температурный коэффициент;

V=1 – коэффициент вращения, зависящий от того какое кольцо вращается.

P V Fr K KT 4300 1 1,6 6880 Н .

Находим расчетную долговечность Для зубчатых редукторов с учетом срока службы проектируемой передачи:

Lh C1 C2 C3 ti 1700 часов, (по заданию)

где С1 – количество лет работы привода, ; С2 – количество рабочих дней в году ;

С3 – количество смен (С3=1); Оценим пригодность выбранного радиального шарикового подшипника 212

|

|

106 |

C 3 |

|

106 |

52000 |

3 |

49559 |

часов 1700ч . |

|||

Lh |

|

|

|

|

|

|

|

|

||||

|

|

60 145,2 |

6880 |

|||||||||

|

|

60n |

P |

|

|

|

|

|

||||

Подшипники выполняют условие долговечности.

|

|

|

|

|

|

Лист |

|

|

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

|

|

|

|

|

22 |

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|

|

|

|

|

|

|

|

|

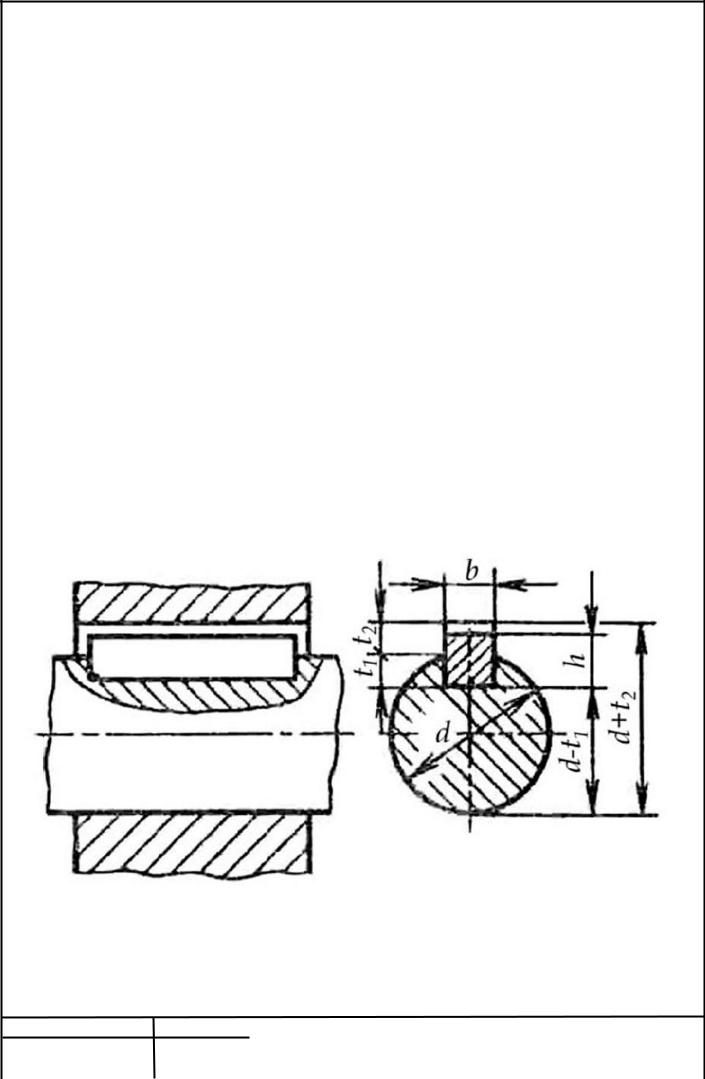

6.ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ ТИХОХОДНОГО ВАЛА

Шпонки выбираются по диаметру вала на который они насаживаются. Данные приведены в ГОСТ 23360-78. Шпонка b*h*lp ГОСТ 23360-78

где b- ширина шпонки: h – высота шпонки lp – рабочая длина шпонки; lp=l-b

Для конца тихоходного вала: Шпонка 14*9*70 Для тихоходного вала: Шпонка 14*9*56.

Выбранную шпонку проверяем на смятие: |

смят |

|

2000Т |

||

|

|

||||

d h 0.5 |

l p |

||||

|

|

|

|||

где Т - передаваемый момент, Нм

d – диаметр вала; h – высота шпонки; lp – рабочая длина шпонки;см я т 80..120МПа, допускаемое напряжение смятия.

см я т |

|

|

2000 223 |

31,5 МПа < 80МПа |

|

|

|||

|

9 0,5 (56 14) |

|||

|

75 |

|

||

Рисунок 6.1 - Шпоночное соединение

|

|

|

|

|

|

Лист |

|

|

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

|

|

|

|

|

23 |

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|

|

|

|

|

|

|

|

|

|

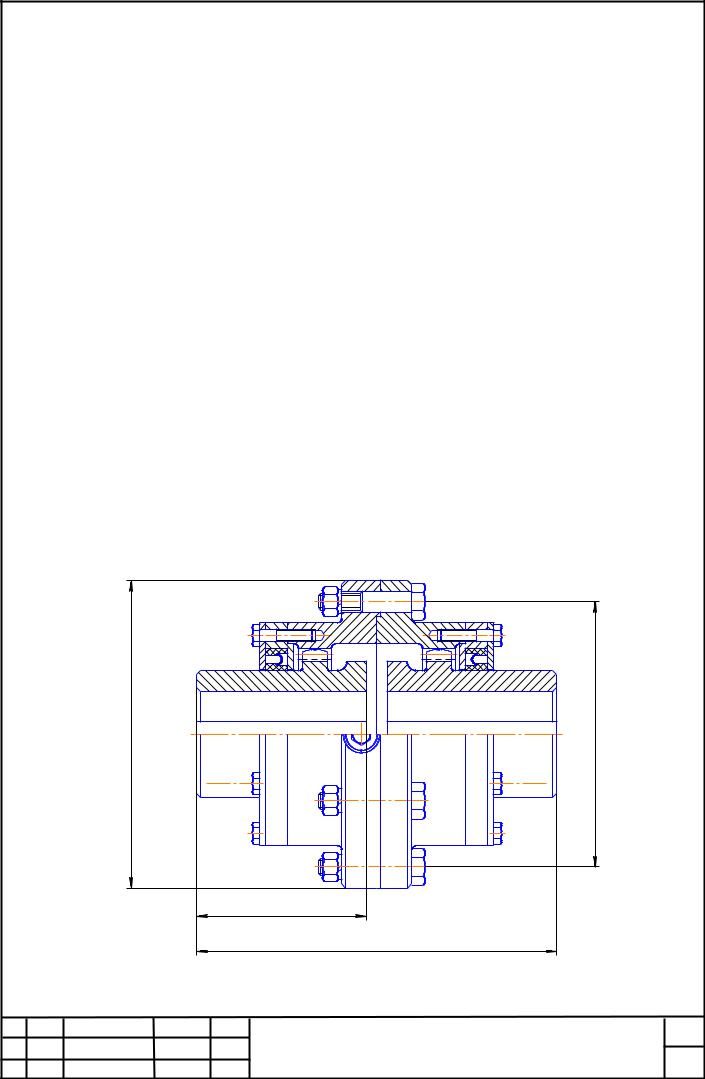

7 ВЫБОР МУФТЫ |

|

||

При монтаже приводных установок необходимо обеспечить соосность соеди- |

||||

няемых валов. Если привод испытывает ударные нагрузки, то для их ослабления в |

||||

кинематической схеме предусматривают установку упругой муфты. Чтобы защи- |

||||

тить привод от непредусмотренных перегрузок достигается включением в привод |

||||

предохранительной муфты. Так как муфта устанавливается между редуктором и |

||||

барабаном, то она должна обеспечивать не только передачу крутящего момента, но |

||||

и компенсацию радиального, углового и осевого смещений валов редуктора и сме- |

||||

сителя. Такой компенсирующей муфтой является зубчатая муфта. Основными па- |

||||

раметрами для выбора муфты служат диаметры соединяемых валов, рас четный |

||||

вращающий момент, частота вращения и условия эксплуатации. |

||||

Определяем расчетный вращающий момент:Т р К рТн ;Т р |

1,6 223 356Нм |

|||

где: К р - коэффициент режима работы, для ленточного конвейера; Кр =1,6; |

||||

Тном- номинальный вращающий момент; |

|

|||

Муфту зубчатую выбираем по ГОСТ 50895-96. |

|

|||

Максимальный вращающий момент Тм ах 1000 Нм; масса -6,7 кг. |

||||

|

145 |

|

|

125 |

|

|

|

82 |

|

|

|

|

174 |

|

|

|

Рисунок 7.1 –Муфта 1-1000-50-1 У2 ГОСТ Р 50895-96 |

||

|

|

|

|

Лист |

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

Изм. Лист |

№ докум. |

Подп. |

Дата |

24 |

8. СМАЗЫВАНИЕ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ

Основное применение для смазывания передач редукторов получила картерная система смазки: в корпус редуктора заливают масло, уровень которого обеспечива-

ет погружение в него венцов зубчатых колес. При вращении зубчатых колес масло разбрызгивается, внутри корпуса образуется взвесь частиц масла в воздухе (масляный туман), которая покрывает поверхности расположенных внутри корпуса деталей. Картерную систему смазки применяют в интервале окружных скоростей зубчатых колес от 0,3 до 12,5 м/с. При меньших скоростях масляный туман не образу-

ется, и передача смазывается недостаточно. При более высоких скоростях масло сбрасывается с зубьев центробежной силой, и зацепление работает при недостаточной смазке. Кроме того, заметно увеличиваются потери мощности на перемешивание масла и повышается его температура.

Потребная вязкость масла зависит от скорости колес в зацеплении и от кон-

тактного напряжения. С увеличением скорости возрастает гидродинамический эффект образования масляного клина в нагруженном контакте и улучшаются условия смазки при малой вязкости масла. С увеличением контактных напряжений возрастает опасность выдавливания смазки из зоны контакта, что требует применения масел большей вязкости. По требуемой вязкости подбирают марку масла

Выбираем вязкость: 1 18мм2 / с .

Выбираем марку масла по вязкости: ср

Марка масла: И-22 по ГОСТ 20799-75.

Объем V=0,7*3,7=2,59 литра.

Подшипники вала редуктора при горизонтальном расположении смазываются, как правило, разбрызгиванием тем же маслом, что и передачи или пластичной смазкой. Подшипники вертикальных валов устанавливают в стаканах, закрывают от попадания в них жидкой смазки и смазывают пластичной смазкой. В противном случае, нижний подшипник, вращаясь в жидкой смазке, создает большие гидравлические потери, а верхний подшипник имеет неудовлетворительные условия смазки.

|

|

|

|

|

|

Лист |

|

|

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

|

|

|

|

|

25 |

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|

|

|

|

|

|

|

|

|

9 ТЕХНИКА БЕЗОПАСНОСТИ

Во избежание случаев травматизма при работе на приводе необходимо строго придерживаться правил техники безопасности:

#запрещается работать людям не прошедшим инструктаж по технике безопасности и не ознакомленным с общим устройством и принципом работы привода;

#корпус привода и электродвигателя должны быть обязательно заземлены;

#все движущиеся и вращающиеся части должны в обязательном порядке защищаться кожухами, а при невозможности их установки должны быть обозначены

опасные зоны и по возможности установлены ограждения;

# при техническом обслуживании привода должна быть вывешена табличка “Не включать. Работают люди” и указаны час и день работ, а также отключен р у- бильник питания электродвигателя;

#запрещается перегружать рабочие органы смесителя;

#запрещается работать без спецодежды.

|

|

|

|

|

|

Лист |

|

|

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

|

|

|

|

|

26 |

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|

|

|

|

|

|

|

|

|

ЛИТЕРАТУРА

1 Курсовое проектирование деталей машин: Учеб. пособие / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др.; Под ред. С.А. Чернавского. – 2-е изд., перераб. и доп. – М.: 2005. – 416 с.

2 Детали машин и основы конструирования: Учеб. пособие / М.Н. Ерохин, А.В. Карп, Е.И. Соболев и др.; Под ред. М.Н. Ерохина. – М.: Колосс, 2004. – 462 с.

3 Справочный материал к курсовому проекту и экзамену по курсу "Детали машин и основы конструирования" Методические указания для студентов

III курса, Челябинск, 2008. – 36 с.

4Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т.1, 2, 3.

–М.: Машиностроение, 1992.

|

|

|

|

|

|

Лист |

|

|

|

|

|

ДМ.РПВС.26.01.00.000 ПЗ |

|

|

|

|

|

|

27 |

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

|

|

|

|

|

|

|

|

|