- •Кафедра графики

- •1. Введение

- •2. Стандарты

- •3. Форматы

- •4. Масштабы

- •5. Линии

- •6. Шрифты чертежные

- •7. Графическое обозначение материалов

- •9. Виды. Разрезы, сечения

- •10. Шероховатость

- •11. Резьба и резьбовые соединения

- •12. Зубчатое зацепление

- •13. Соединение сваркой

- •14. Соединений пайкой, склеиванием, клёпаные соединения, соединения штифтами, условности, применяемые для выполнения чертежей пружин

- •15. Сборочный чертеж

- •Литература

- •Содержание.

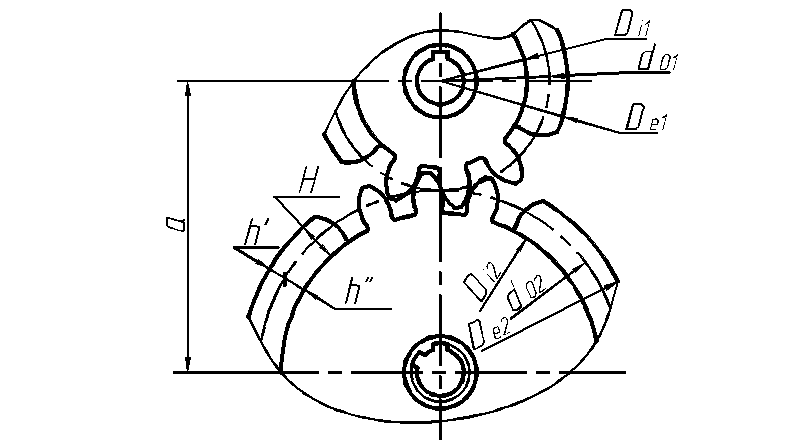

12. Зубчатое зацепление

Зубчатые передачи являются одним из основных механизмов для передачи вращательного движения с одного вала на другой, а также для преобразования вращательного движения в поступательное.

В паре зубчатых колес одно является ведущим (называется шестерней), другое — ведомым (называется колесом). Конструкция зубчатых колес может быть цилиндрической, конической, винтовой, червячной. Зубцы колес могут быть прямыми, косыми, криволинейными и шевронными.

Зубчатые колеса вычерчивают упрощенно (рис.22). Окружность выступов и окружность впадин в разрезе выполняют сплошной основной линией, зубья условно показаны не рассеченными. Кроме этого, отмечают делительную окружность – штрихпунктирной линией. Делительная окружность – это диаметры зубчатых колес, по которым колеса обкатываются в процессе зацепления и которые являются касательными окружностями двух колес, участвующих в зацеплении (см. ГОСТ 2402-68).

Рисунок 22

В конструкции зубчатого колеса три параметра являются определяющими: диаметр делительной окружности (do) , модуль (т) и число зубьев (z). Их зависимость обозначается формулой do=m•z.

Все остальные параметры так или иначе зависят от этих трех параметров и могут рассчитываться по формулам. Например: диаметр вершин зубьев Dc=m(z+2)= do+2h/, где h' — высота головки зуба, равная модулю: h' = m, и т.д.

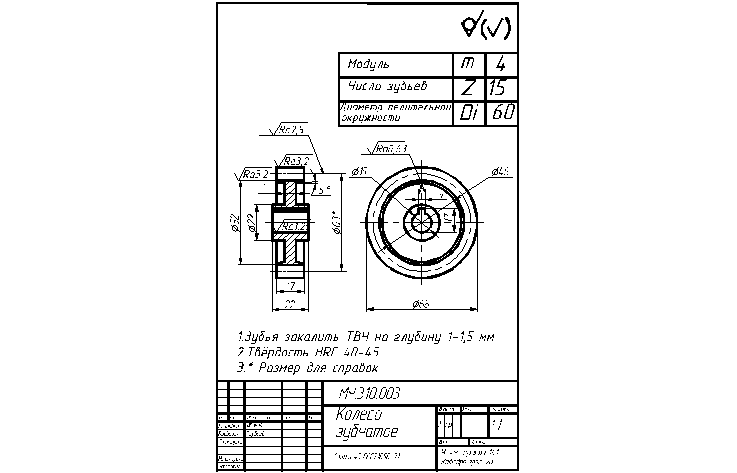

На чертеже вплотную к правой линии рамки чертежа на расстоянии 20 мм от верхней линии рамки размещается таблица (рис.23), в которую записывается значение модуля зубчатого зацепления, количество зубьев и другие параметры, необходимые для изготовления зубчатого колеса.

Рисунок 23

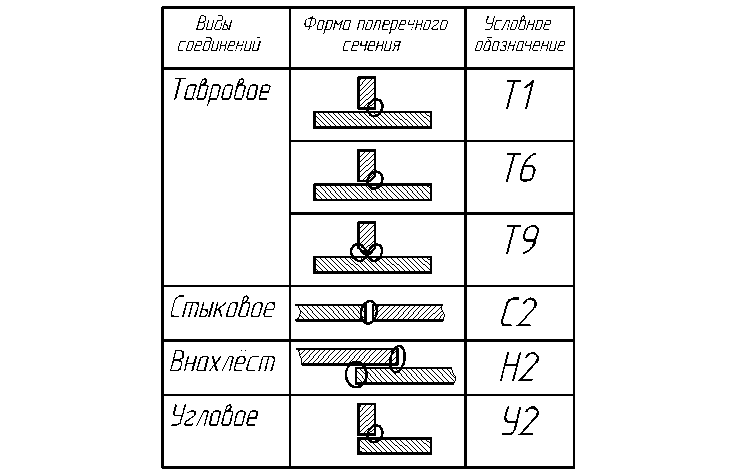

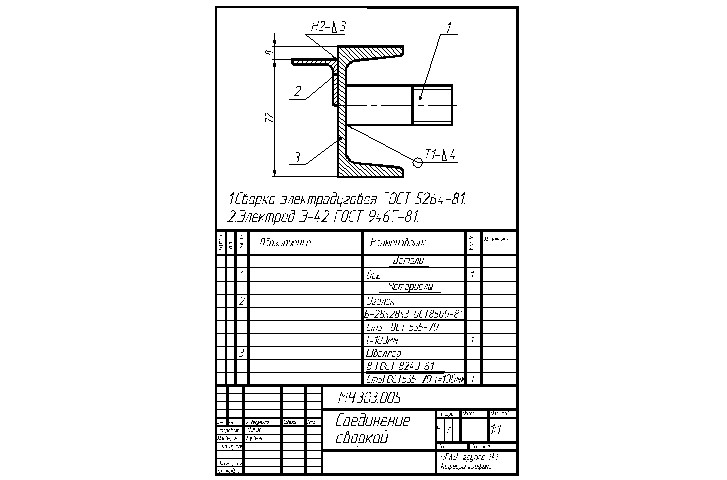

13. Соединение сваркой

Сварные соединения деталей применяются в производстве, когда необходимо изготовить неразъемное соединение. Современные способы сварки зачастую бывают эффективнее других способов изготовления деталей и изделий.

Сварные соединения можно разделить на несколько типовых видов:

тавровые соединения, обозначаются буквой T;

стыковые соединения– С;

внахлест– Н;

угловые– У.

Таблица 6

Форма кромок, подготовленных к сварке, и характер выполнения шва сварного соединения могут быть различными. Основные типы и конструктивные элементы швов стандартизованы. Например, швы сварных соединений, выполненных ручной электродуговой сваркой, установлены ГОСТ 5264-69.

Условные изображения и обозначения швов сварных соединений, независимо от способа сварки, установлены ГОСТом 2312-72. Видимый шов изображают сплошной основной линией, невидимый — штриховой.

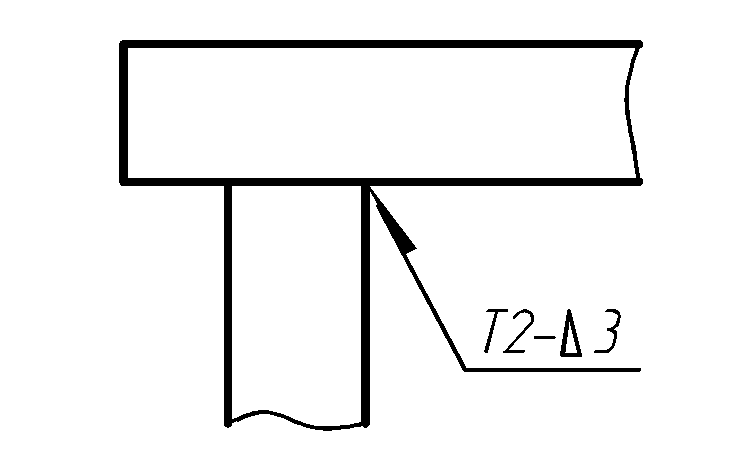

Н а

чертеже соединения проставляют размеры,

которые необходимо выдержать в

процессе сварки. Для производства

сварочных работ на чертежах должны

быть указаны: места расположения

сварных швов, типы швов, их размеры

(катет шва). Для указания места расположения

сварного шва применяют выносную

линию с односторонней стрелкой. Наклон

линий выноски и шва рекомендуется

выполнять под углом 30° или 60°. Обратная

от односторонней стрелки сторона

выносной линии заканчивается полочкой,

на которой записываются основные размеры

и тип шва. Словакатет

шва заменяют

знаком ; по высоте знак равен высоте

цифр, входящих в обозначение шва. Если

шов выполнен по замкнутому контуру, то

угол между выносной линией и полочкой

обводится кружком. Если все сварные швы

на чертеже выполнены одинаковым

способом сварки и одинаковым электродом,

то это записывается как техническое

требование над основной надписью чертежа

(штамп). Если тип сварки разный, то ГОСТ

на сварку записывается на полке вместе

с размером катета и типом сварки (см.

рис. 24 и 25).

а

чертеже соединения проставляют размеры,

которые необходимо выдержать в

процессе сварки. Для производства

сварочных работ на чертежах должны

быть указаны: места расположения

сварных швов, типы швов, их размеры

(катет шва). Для указания места расположения

сварного шва применяют выносную

линию с односторонней стрелкой. Наклон

линий выноски и шва рекомендуется

выполнять под углом 30° или 60°. Обратная

от односторонней стрелки сторона

выносной линии заканчивается полочкой,

на которой записываются основные размеры

и тип шва. Словакатет

шва заменяют

знаком ; по высоте знак равен высоте

цифр, входящих в обозначение шва. Если

шов выполнен по замкнутому контуру, то

угол между выносной линией и полочкой

обводится кружком. Если все сварные швы

на чертеже выполнены одинаковым

способом сварки и одинаковым электродом,

то это записывается как техническое

требование над основной надписью чертежа

(штамп). Если тип сварки разный, то ГОСТ

на сварку записывается на полке вместе

с размером катета и типом сварки (см.

рис. 24 и 25).

Рисунок 24

Рисунок 25