- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

229

Герметизация является завершающим технологическим процессом изготовления полупроводниковых приборов и ИМС, её проводят для полной изоляции элементов, компонентов, кристаллов и электрических соединений от окружающей среды, содержащей влагу, а также активные вещества, способные вызвать коррозию, химические взаимодействия и, как следствие, привести к выходу изделий из строя.

Технологические способы герметизации микросхем должны удовлетворять следующим общим требованиям:

обеспечивать прочность и сохранять герметичность во всем температурном диапазоне работы схемы;

не вызывать нагрева активных элементов свыше 300°С;

не вызывать выделения газов и паров металлы внутри корпуса;

выполняться в среде очищенного и осушенного воздуха, азота или инертного газа с точкой росы не выше –25°С;

обеспечивать возможность механизации и автоматизации.

Особенно опасно воздействие на элементы микроэлектронных устройств влаги.

При этом все герметизирующие изделия можно подразделить на две принципиально различные группы:

1.Полые конструкции, в которых рабочая поверхность изделия не контактирует непосредственно с герметизирующим материалом;

2.Конструкции без внутренних газовых полостей, в которых герметизирующий материал контактирует с рабочей поверхностью изделия (монолитные конструкции).

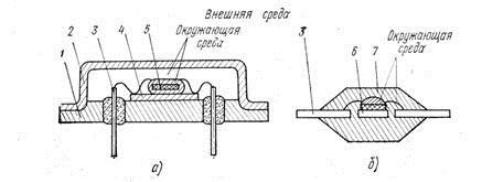

К первой группе относятся металлостеклянные, керамические, пластмассовые и другие корпуса, вторая группа состоит из бескорпусных изделий и монолитных пластмассовых корпусов (рис. 14.13).

Рис. 14.13 а – полый металлостеклянный корпус; б – монолитный пластмассовый:

1 – основание; 2 – крышка; 3 – выводы; 4 – подложка; 5 – навесной компонент с герметизирующим покрытием; 6 – кристаллодержатель с ИС и эластичным подслоем; 7 – пластмассовая оболочка

14.3. Монтаж приборов в корпус

Микросхемы выпускаются в двух конструктивных вариантах – корпусном и бескорпусном.

230

Бескорпусная микросхема – это полупроводниковый кристалл, предназначенный для монтажа в гибридную микросхему или микросборку.

Корпус имеет выводы, с помощью которых микросхему монтируют на печатную плату. Контактные площадки платы ИС электрически соединены с выводами корпуса.

Герметизация в корпусы предполагает предварительное изготовление основания с изолированными выводами, крышки корпуса, вспомогательных деталей.

В зависимости от материалов корпуса делятся на следующие типы:

металлостеклянные, стеклянные, керамические, металлополимерные, пластмассовые, полимерные.

Наиболее дешевыми являются полимерные корпуса, получаемые путем опрессовки микросхемы компаундом. Полимерные корпуса используют в основном для толстопленочных гибридных и полупроводниковых интегральных микросхем, работающих в нормальных условиях (промышленная и бытовая аппаратура).

корпуса

металлостеклянные  стеклянные

стеклянные

керамические |

|

|

|

металлополимерные |

|

|

|

||

|

|

|

|

|

пластмассовые  полимерные

полимерные

Рис. 14.14.

Основные требования, предъявляемые к корпусу, следующие:

механическая прочность и герметичность, обеспечивающие надежную защиту микросхемы от воздействия окружающей среды и механических повреждений;

высокая теплопроводность;

возможность надежного электрического соединения контактных площадок микросхем с выводами корпуса;

возможность надежного крепления микросхемы при монтаже в аппаратуре;

простота изготовления и герметизации;

низкая стоимость.

Металлические детали корпусов изготавливают холодной штамповкой на механических штампах; металлостеклянные узлы получают сплавлением в конвейерных печах; детали из вакуум-плотной керамики изготавливают методом горячего литья. Для соединения керамических деталей с металлическими керамику металлизируют с помощью паст или фольги.

231

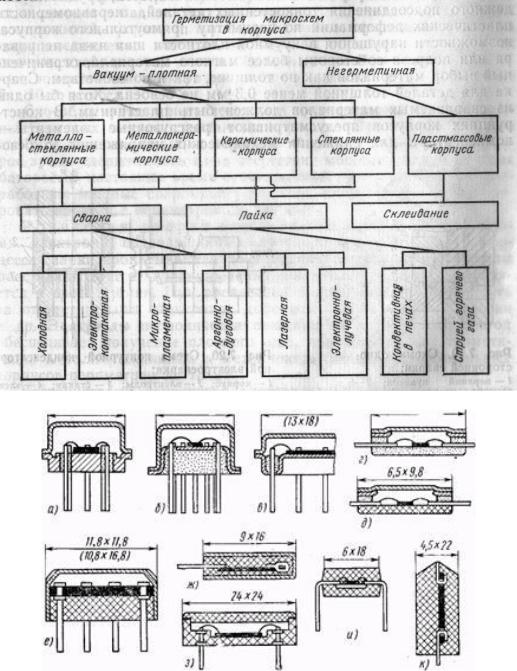

Для герметизации применяют те же методы, что и для других операций сборки: сварку, пайку и склеивание (рис. 14.15).

Пайка и сварка позволяют получать вакуум герметичные соединения. Склеивание – самый простой и экономичный метод, однако он не позволяет получать герметичные соединения.

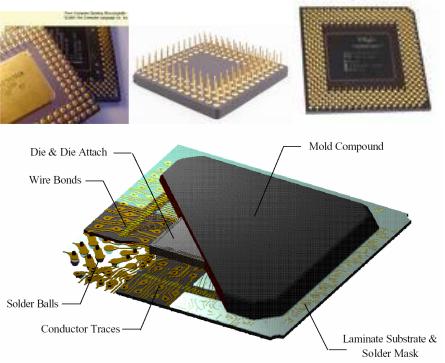

Корпуса стандартизованы для упрощения технологического процесса изготовления изделий из разных микросхем. Число стандартных корпусов исчисляется сотнями (рис. 14.16 и 14.17).

Рис. 14.15. Классификация методов и способов герметизации ИМ в корпуса

Рис. 14.16. Схемы конструкций корпусов микросхем:

а, б, в – металлостеклянных; г – стеклянного; д – керамического; е, ж – металлополимерных; з –пластмассового; и, к – полимерных

232

Рис. 14.17 Современные интегральные микросхемы, предназначенные для поверхностного монтажа

Можно выделить 4 типа корпусов:

с вертикальными выводами, расположенными перпендикулярно

плоскости корпуса интегральной |

микросхемы, |

|

||

с |

плоскими |

выводами, |

выходящими |

параллельно |

корпусу интегральной микросхемы, |

|

|

||

безвыводные корпуса (металлизация контактных площадок на боковых стенках корпуса)

с шариковыми выводами на нижней плоскости корпуса

С вертикальными выводами

DIP – (Dual Inline Package) – корпус с двумя рядами контактов (рис. 14.18). В зависимости от материала корпуса выделяют два варианта исполнения:

Рис. 14.18 Корпус DIP – (Dual Inline Package)

• PDIP (Plastic DIP) – имеет пластиковый корпус; CDIP (Ceramic DIP) –

имеет керамический корпус;

PGA – (Pin Grid Array) – корпус с матрицей выводов (рис. 14.19).

233

Рис. 14.19 Корпус PGA (Pin Grid Array)

Представляет собой квадратный или прямоугольный корпус с расположенными в нижней части штырьковыми контактами. В современных процессорах контакты расположены в шахматном порядке. В зависимости от материала корпуса выделяют три варианта исполнения:

•PPGA (Plastic PGA) – имеет пластиковый корпус;

•CPGA (Ceramic PGA) – имеет керамический корпус;

•OPGA (Organic PGA) – имеет корпус из органического материала; Существуют следующие модификации корпуса PGA:

•FCPGA (Flip-Chip PGA) – в данном корпусе открытый кристалл процессора расположен на верхней части корпуса. • FCPGA2 (Flip-Chip PGA 2) – отличается от FCPGA наличием теплораспределителя, закрывающего кристалл процессора.

•μFCPGA (Micro Flip-Chip PGA) – компактный вариант корпуса FCPGA.

•μPGA (Micro PGA) – компактный вариант корпуса FCPGA2.

Для обозначения корпусов с контактами, расположенными в шахматном порядке иногда используется аббревиатура SPGA (Staggered PGA).

С плоскими выводами

PLCC – (Plastic Leaded Chip Carrier) (рис. 14.20) и СLCC

представляют собой квадратный корпус с расположенными по краям контактами, предназначенный для установки в специальную панель (часто называемую «кроваткой»). В настоящее время широкое распространение получили микросхемы флэш-памяти в корпусе PLCC, используемые в качестве микросхемы BIOS на системных платах.

QFP – (Quad Flat Package) – семейство корпусов микросхем, имеющих планарные выводы, расположенные по всем четырём сторонам (рис. 14.21).

234

Микросхемы в таких корпусах предназначены только для поверхностного монтажа; установка в разъём или монтаж в отверстия штатно не предусмотрен, хотя переходные коммутационные устройства существуют. Количество выводов QFP микросхем обычно не превышает 200, с шагом от

0,4 до 1,0 мм.

Рис. 14.20 PLCC – (Plastic Leaded Chip Carrier)

Рис. 14.21 Корпус QFP – (Quad Flat Package)

Безвыводные корпуса

LCC – (Ceramic Leadless Chip Carrier Packages (CLCCs) – представляет собой низкопрофильный квадратный керамический корпус с расположенными на его нижней части контактами, предназначенный для поверхностного монтажа (рис. 14.22).

С шариковыми выводами

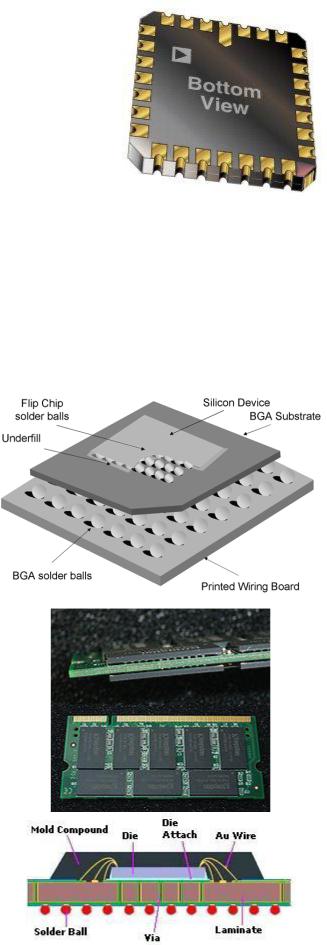

BGA – (Ball Grid Array – массив шариков) – представляет собой корпус PGA, в котором штырьковые контакты заменены на шарики припоя (рис. 14.23). Предназначен для поверхностного монтажа. Чаще всего используется в мобильных процессорах, чипсетах и современных графических процессорах. Существуют следующие варианты корпуса BGA:

235

Рис. 14.22. LCC – (Ceramic Leadless Chip Carrier Packages (CLCCs)

•FCBGA (Flip-Chip BGA) – в данном корпусе открытый кристалл процессора расположен на верхней части корпуса, изготовленного из органического материала.

•μBGA (Micro BGA) и μFCBGA (Micro Flip-Chip BGA) – компактные варианты корпуса.

•HSBGA Flip-chip – открытый кристалл процессора расположен на верхней части корпуса.

Рис. 14.23. BGA – (Ball Grid Array)