- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

158

2.Какие методы формирования рисунка применяются при электронолитографии?

3.Чем определяется разрешающая способность электронолитографии?

4.Каковы области применения электронолитографии?

5.Каковы преимущества ионной литографии?

6.Как производится процесс рентгенолитографии?

7.Каковы особенности конструкции шаблонов для рентгеновской литографии?

8.Каковы области применения рентгенолитографии?

11. ТЕХНОЛОГИЯ ФОТОЛИТОГРАФИИ

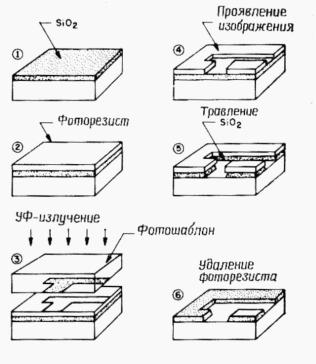

Фотолитография представляет собой сложный технологический процесс, основанный на использовании явлений, происходящих в актинорезистах при актиничном излучении (рис.11.1).

Актиничность (др.-греч. aktis, родительный падеж др.-греч. aktinos – луч).

Актинорезисты или просто резисты – материалы, чувствительные к излучению определенной длины волны (к актиничному излучению), и стойкие (резист – сопротивляться) к технологическим воздействиям, применяемым в процессе литографии. Под действием излучения происходящие в резистах процессы необратимо меняют их стойкость к специальным составам – проявителям.

Рис. 11.1. Процесс литографического переноса изображения

Резист состоит обычно из трех компонентов: смолы, легко испаряющегося растворителя и фотоактивного соединения. Растворитель

159

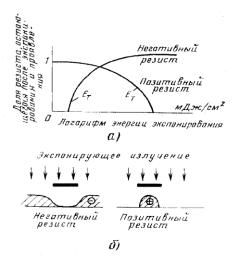

позволяет наносить резист на кремниевую пластину в жидком виде. Резисты могут быть негативными и позитивными. После воздействия экспонирующего облучения растворимость негативных резистов в проявителе уменьшается, а позитивных увеличивается (рис. 11.2).

Рис. 11.2. Негативные и позитивные фоторезисты

11.1. Стандартная фотолитография

Для стандартной фотолитографии применяют фоторезисты, чувствительные к ультрафиолетовому (УФ) излучению с длиной волны от

310 до 450 нм.

Фоторезисты представляют собой сложные полимерные композиции, в составе которых имеются фоточувствительные и пленкообразующие компоненты, растворители и специальные добавки. Последние вводят для улучшения условий пленкообразования (разбавители), изменения фоточувствительности (сенсибилизаторы), повышения адгезии фоторезистивного слоя к подложкам, улучшения стойкости к воздействиям кислот, щелочей, высоких температур и др.

Фотохимические процессы, происходящие в фоторезистах под действием УФ-излучения, можно разделить на две стадии. На световой стадии в результате поглощения кванта излучения наиболее слабая химическая связь фоточувствительной молекулы разрывается и образуется свободный радикал. На темновой стадии протекают реакции, приводящие к деструкции (разрушению) молекулярных цепей полимера либо, наоборот, к структурированию (сшиванию) молекул в прочную сетку. В результате этого слой облученных участков к воздействию проявителя уменьшает или возрастает.

Молекула позитивного фоторезиста имеет строение R1–O–R2, где R1 и R2 – светочувствительная и полимерная части, О – соединяющий их атом кислорода. При поглощении квантов облучения молекула распадается на азот и неустойчивый радикал:

Облученные участки фотослоя, в отличие от необлученных удаляются щелочными проявителями.

160

Негативные фоторезисты изготавливают на основе поливинилциннамата (ПВЦ) или на основе каучуков. ПВЦ представляет собой сложный эфир и имеет общую формулу R1–O–R2, где R1– фоточувствительная группа; R2 – пленкообразующая часть спирта; О – соединяющий их атом кислорода. При поглощении квантов излучения наиболее слабые в светочувствительных частях молекул химические связи СН=СН разрываются. За счет освободившихся связей происходит фотоструктурирование, т. е. поперечное сшивание молекул ПВЦ в трехмерную сетку.

Негативные фоторезисты на основе каучука наиболее часто представляют собой механическую смесь циклокаучука и бис-азида. Циклокаучук является полимерной основой и обладает слабой фоточувствительностью. Под действием облучения азиды распадаются на азот и нитрен. Нитрен вступает в химическое взаимодействие с каучуком, в результате которого происходит сшивание линейных полимеров каучука радикалами.

Фотошаблоны являются основными инструментами ФЛГ, с их помощью производится облучение фотослоя в соответствии с топологией микросхемы.

ФШ для изготовления структур микросхем – плоскопараллельная пластина (или гибкая пленка) из прозрачного для УФ-излучения материала с нанесенным на ее рабочую поверхность непрозрачным пленочным рисунком, соответствующим топологии одного из слоев структуры микросхемы и многократно повторенным со строго определенным шагом в пределах рабочей области пластины (или пленки).

Для основы ФШ применяют оптическое БСС или полимерные пленки, которые не изменяют свойств под действием излучения. Для выполнения рисунка применяют галоидно-серебряную фотографическую эмульсию (эмульсионные ФШ), металлы (металлизированные ФШ) и полупрозрачные для видимого света оксиды или другие материалы (транспарентные, цветные фотошаблоны).

Материал рисунка – Cr (d=0,1 мкм), Fe2O3, VO3, Eu2O3. Общие требования – хорошая адгезия, износоустойчивость, малое отражение излучения от поверхности ФШ. Для этого, например, на слой Cr наносят пленку CrхOу.

Изготовление фотошаблона с помощью увеличенного оригинала с

последующим фотографическим уменьшением в несколько этапов не позволяет переносить изображения элементов размером менее 5 мкм.

В последнее время используют формирование элементов рисунка электронным пучком на стеклянном шаблоне, покрытом такими материалами, как оксиды железа, хрома или кремния. Эти ФШ обладают разрешением 1 мкм. При уменьшении размеров используют фазоповорачивающее покрытие .

Подготовка подложек к нанесению ФР определяется материалом подложки, технологией его получения, состоянием поверхности и дальнейшим назначением фотомаски. Под подложкой в литографических

161

процессах подразумевают тот материал, на котором формируют резистивный слой. В производстве, например, полупроводниковых ИМ фотолитографию проводят по монокристаллическому и поликристаллическому кремнию, пленкам диоксида кремния, примесносиликатных стекол, алюминия и т. п.

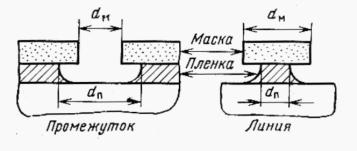

Рис. 11.3. Клин травления а при передаче рисунка с фотомаски на пленку SiO2

Если фотомаска используется для локального травления, то качество передачи рисунка на подложку (например, пленку SiO2) зависит в основном от адгезии маски к подложке и от способности травителя проникать под слой фотомаски по границам окон

(рис.11.3).

11.2.Процесс переноса изображения в фотолитографии

Первоначально кремниевую пластину окисляют в сухом кислороде. Толщина окисного слоя при этом не превышает 1 мкм.

На пластину наносят пленку резиста толщиной ~1 мкм.

Первая сушка фоторезиста.

Совмещают, экспонируют через фотошаблон ультрафиолетовым светом.

Для устранения неэкспонированного материала резиста фотошаблоны проявляют в растворителе.

Вторая сушка.

Стравливание вскрытых областей SiO2, травитель при этом не оказывает воздействия на резист.

Удаляют резист с покрытых окисным слоем участков кремниевой пластины.

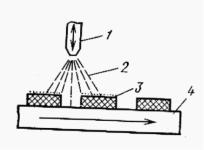

Нанесение слоя фоторезиста можно выполнять центрифугированием, распылением, окунанием. Сравнительно недавно начали применять сухие пленочные фоторезисты, которые наносят накаткой.

Рис. 11.4. Схема процесса нанесения фоторезиста центрофугированием:

1 – дозатор фоторезиста (капельница);

2 – слой фоторезиста;

3 – подложка;

4 – диск центрифуги;

5 – сборник фоторезиста

162

Метод центрифугирования (рас. 11.4) применяется для круглых подложек, т. е. пластин кремния и других полупроводников. Подложки располагаются на диске центрифуги и удерживаются при вращении вакуумным прижимом. Несколько капель фоторезиста наносят на подложку и мгновенно включают центрифугу, так как вязкость фоторезиста очень быстро меняется в результате испарения растворителей. При вращении центрифуги жидкий фоторезист растекается по поверхности подложки под действием центробежных сил, пропорциональных числу оборотов центрифуги За счет поверхностного натяжения фоторезиста возникают силы сопротивления растекания.

При центрифугировании на периферии подложки образуется утолщение

– валик, высота и ширина которого зависят от вязкости фоторезиста, частоты вращения центрифуги и формы подложки.

Достоинства метода: высокая производительность толщины фотослоя в пределах каждой пластины и партии пластин, возможность получения тонких слоев (0,1…0,2 мкм).

Недостатки метода: невозможность получения равномерных слоев толщиной более 2...3 мкм, наличие краевого утолщения, загрязнения слоев из-за захвата пылинок из воздуха при вращении центрифуги. Процесс плохо поддается автоматизации.

Нанесение фоторезиста распылением производится форсункой, в которой используется сжатый воздух (рис. 11.5). Распылением можно наносить слой на рельефные поверхности, получать слои толщиной от 0,3 до 20 мкм с точностью 5 %. Краевое утолщение слоя отсутствует. Вследствие отсутствия механических напряжений дефектность слоев в 3...4 раза меньше по сравнению с полученными центрифугированием. Расход фоторезнста существенно меньше. Процесс отличается высокой производительностью и возможностью автоматизации.

Рис. 11.5. Нанесение слоя резиста распылением:

1 – сопло форсунки;

2 – диепергированный резист;

3 – подложка;

4 – стол установки

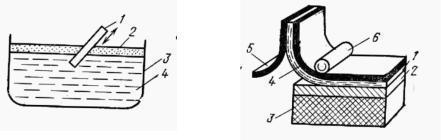

Метод окунания имеет две разновидности. Первый способ – простое погружение подложки в фоторезист и извлечение из него с регулируемой скоростью 6...150 мм/мин. При медленном извлечении получаются более тонкие и однородные слои. Такое окунание применяется для двустороннего нанесения слоев и для получения толстых слоев, когда требования к равномерности толщины не слишком высокие. Простое окунание применяют также для нанесения резиста на гибкую подложку в виде непрерывной ленты. С помощью роликов лента с постоянной скоростью пропускается через ванну

163

с резистом и поступает из нее в камеру сушки. Это – так называемая рулонная технология.

Во втором способе метод окунания заключается в погружении подложки в воду или органический растворитель через тонкий слой наносимого резиста (рис. 11.6) и в обратном ее извлечении. Повторяя погружения несколько раз, можно получать слой резиста толщиной 15...30 нм. Основное преимущество процесса – получение очень тонких, равномерных, бездефектных слоев с высокой воспроизводимостью параметров.

Накатка (рис. 11.7) применяется для нанесения сухих пленочных резистов, представляющих собой трехслойную ленту. Слой резиста заключен между несущей и более тонкой защитной полимерными пленками. Перед накаткой резиста вращающимся валиком защитную пленку удаляют. Толщина сухого резиста около 1...2 мкм, поэтому метод применяют для получения топологических рисунков с большими размерами элементов, до десятков микрометров.

Термообработка (первая сушка) выполняется после нанесения слоя жидкого фоторезиста. В процессе сушки удаляется растворитель, и в пленке фоторезиста происходит сложный процесс плотной упаковки молекул, уменьшающий внутренние напряжения и увеличивающий адгезию фотослоя к подложке.

Растворитель при сушке необходимо удалять полностью, так как он экранирует фоточувствительные части молекул при экспонировании. Сушку рекомендуют проводить в инертной атмосфере так как на воздухе возможно окисление молекул фоторезиста.

Рис. 11.6. Нанесение слоя |

Рис. 11.7. Нанесение слоя резиста |

резиста окунанием: |

накаткой: |

1 – полложка; |

1 – пленочный резист; 2 – пленка на |

2 – слой резиста; 3 – ванна; |

подложке 3; |

4 – вода или растворитель |

4 – несущая полимерная пленка; 5 – |

|

защитная пленка; 6 – валик для накатки |

Сушка выполняется в термостатах. Основными параметрами процесса сушки являются температура и время. При низких температурах адгезия фотослоя к под ложке плохая. При больших температурах в фоторезистах идет термополимеризация (при 140...200 °С) и другие процессы. Так, в слое позитивного фоторезиста при температурах, больших критических, протекают те же необратимые явления, что и при экспонировании.

164

Применяют также термокомпрессионную (под давлением азота) и инфракрасную сушки, позволяющие формировать более качественные фотослои. ИК-сушка является основным промышленным методом, применяемым в современных ФЛГ линиях. Она выполняется непосредственно после нанесения фоторезиста под ИК-лампами при непрерывной продувке азотом.

Сушка завершает процесс формирования фотослоя.

Формирование фотомаски – технологический этап, на котором в фотослое создается топологический рисунок. В процессе изготовления структур микросхем литография проводится несколько раз (рис. 11.8). Начиная со второй литографии, необходимо совмещать рисунок шаблона с рисунком на подложке, полученном при формировании предыдущего технологического слоя с применением предшествующего литографического процесса.

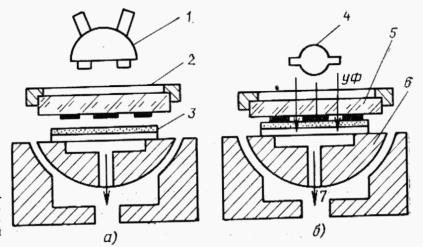

Основными методами оптического экспонирования являются

контактный, бесконтактный (с зазором) и проекционный (рис. 11.9).

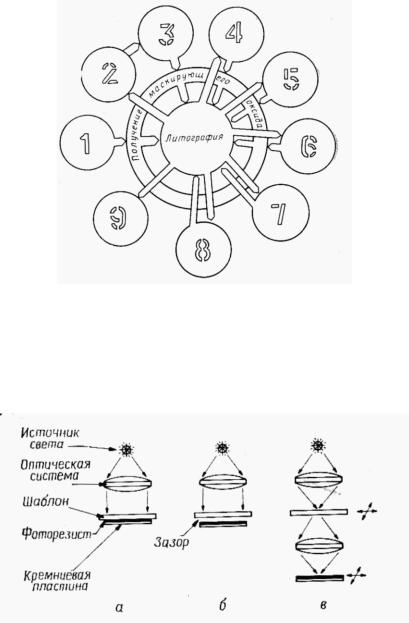

Рис. 11.8. Схема типового технологического процесса изготовления ИМ:

1 – очистка пластаны кремния р-типа; 2 – диффузия примеси скрытого п+–слоя; 3 – нанесение эпитаксиального слоя п–типа:

4 – диффузии примеси р-типа для изоляции; 5 – диффузия примеси р– типа; 6 – диффузия прямеси п-типа; 7 –металлизация;

8 – нанесение защитного покрытии; 9 – контроль готовых структур

165

Рис. 11.9. Методы оптической литографии:

а – контактный, б –бесконтактный, в – проекционный

При контактной печати пластина кремния, покрытая резистом, находится в непосредственном физическом контакте со стеклянным фотошаблоном.

Совмещение выполняют визуально на той же установке, что и последующее экспонирование, путем наложения при наблюдении под микроскопом рисунков шаблона и подложки. Точность совмещения зависит:

от точности совмещения фотошаблонов в комплекте, точности воспроизведения топологического рисунка предыдущим фотолитографическим процессом и точности самой операции совмещения.

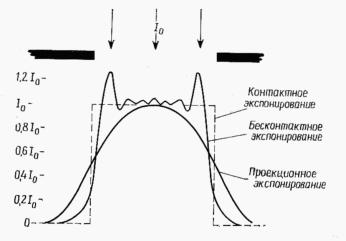

Для совмещения шаблонов друг с другом применяются специальные топологические рисунки – фигуры совмещения в виде колец, крестов, штрихов и др. Точность самой операции совмещения зависит от точности оборудования, совершенства фигур совмещения и индивидуальных способностей оператора. Основными элементами установки являются двухпольный микроскоп (рис. 11.10). При экспонировании микроскоп автоматически отводится, и коллимированный луч ультрафиолетового (УФ) облучения оснащает весь шаблон в течение определенного времени экспонирования. Интенсивность экспонирования на поверхности пластины, умноженная на время экспонирования, дает энергию экспонирования или дозу облучения, получаемую резистом.

Предельная точность совмещения при контактной ФЛГ ограничена сложностью создания системы фиксации перехода от положения «зазор» к положению контакта, поэтому при переходе от совмещения к экспонированию возможно смещение фотошаблона относительно подложки. Ошибки могут появиться также из-за того, что оператор совмещает рисунки фотошаблона и подложки, находящиеся в разных плоскостях.

Рис. 11.10. Схема совмещения (а) и контактного экспонирования

(б)

впроцессе фотолитографии:

1– двухнольный микроскоп; 2 – шаблонодержатель; 3 – подложка с фотослоем: 4 – источник УФ излучения; 5 – фотошаблон: 6 – шаровой

столик; 7 – откачка

166

Контактная ФЛГ широко применяется в настоящее время и является наиболее отработанным методом, отличается высокой производительностью и невысокой стоимостью. Вследствие тесного контакта фотошаблон – подложка достигаются приемлимые разрешения: так на фотослой ФП толщиной 0,5 мкм можно передать элементы размерами 1 мкм. Дальнейшее совершенствование технологии получения топологии элементов ИМ вызывает необходимость повышения степени интеграции, т.е. развивать применение бесконтактных методов экспонирования и уменьшения дифракционных явлений.

При отсутствии физического контакта между шаблоном и пластиной перенос изображения осуществляется в дифракционной области Френеля. Разрешение (минимальная воспроизводимая ширина линии) в этой области пропорционально ( g)1/2, где – длина волны падающего света; g – ширина зазора между шаблоном и пластиной (составляет 2–4 мкм).

Экспонирование с микрозазором отличается от контактного экспонирования только тем, что после совмещения между подложкой и шаблоном имеется зазор 10...25 мкм, при котором осуществляют облучение фотослоя.

Этот процесс экспонирования можно проводить на тех же установках, что и контактное экспонирование. Наличие зазора при экспонировании увеличивает влияние дифракции света на передачу рисунка. Достигаемые минимальные размеры элемента увеличиваются и составляют 2...4 мкм. Зазор при экспонировании значительно уменьшает повреждения шаблона и увеличивает срок их службы.

Поскольку распределение энергии излучения, падающего на пленку фоторезиста, равно распределению интенсивности излучения, умноженному на время экспозиции, то край изображения на резисте определяется краями дифракционной картины в положении, где энергия экспонирования равна предельному значению энергии для резиста (рис. 11.11). При изменении времени экспонирования или характера дифракционной картины изображение на ревисте может быть увеличено или уменьшено по отношению к соответствующему изображению на шаблоне. Эти изменения часто являются неконтролируемыми.

Бесконтактное экспонирование осуществляется в области Френеля, или ближней дифракционной области, которая распространяется на расстояние W 2  от фотошаблома, где W – характеристическая ширина шаблона.

от фотошаблома, где W – характеристическая ширина шаблона.

Изменение расстояния между шаблоном и пластиной приводит к значительным изменениям ближней дифракционной картины изображения фотошаблона. Это в свою очередь вызывает изменения размеров элементов изображения на резисте.

Проекционное экспонирование отличается от теневых способов тем, что основано не на экранировании от равномерного потока света, а на проецировании, т. е. получении изображения, соответствующего топологии шаблона, на поверхности фотослоя с помощью оптической системы со специальным объективом. Шаблон расположен на значительном расстоянии

167

от подложки, его износ полностью исключен. Основные ограничения проекционного экспонирования: сложность создания высокоразрешающих объективов с большими полями, невозможность сохранения плоскостности поверхности подложек на всех технологических обработках.

Рис. 11.11. Типичная дифракционная картина для разных способов литографии

Высокие требования предъявляются к равномерности и воспроизводимости толщины фотослоя. Этим объясняется преимущественное применение способа шагового мультиплицирования с уменьшением масштаба. фотошаблоны, называемые промежуточными фотооригиналами (ПФО), содержат увеличенное в 4... 20 раз изображение топологии одного или нескольких кристаллов. После экспонирования столик установки перемещают на один шаг и в новом положении подложки производят экспонирование следующего участка. И так до полного экспонирования всей подложки. Увеличение производительности совмещения и экспонирования достигается автоматизацией процессов. Одна из основных трудностей обеспечения точного совмещения – создание механизмов плавных перемещений подложек на расстояния менее 1 мкм. Проекционная печать выполняется в области Фраунгофера, или дальней дифракционной области. Разрешение пропорционально . Распределение интенсивности в дифракционной картине при проекционной печати может быть изменено уже при отклонении фокусного расстояния системы на 2 мкм.

В настоящее время используется проекционная печать с уменьшением в ~5 раз. Поскольку кремниевые пластины могут иметь волнистую поверхность с высотой выступов более 6 мкм, большинство фотоштампов проекционных систем обладает автоматическим фокусированием при отображении каждого элемента кристалла.

Достоинства шагового проекционного экспонирования: высокая точность совмещения до 0,1 мкм, относительно малая чувствительность к неплоскостности подложки, высокая разрешающая способность, позволяющая получать элементы до 1 мкм.

168

Проявление – процесс удаления лишних в фотослое участков в соответствии с локальным облучением при экспонировании.

Проявление негативных фоторезистов (НФ) представляет собой простое растворение необлученных участков в органических растворителях: толуоле, трихлорэтилене, диоксане и др.

Проявление позитивных фоторезистов (ПФ) на основе НХД сопровождается химической реакцией превращения полученной при экспонировании инденкарбоновой кислоты в хорошо растворимую соль, которая затем легко вымывается. В качестве проявителей применяют слабые водные и водно-глицериновые щелочные растворы КОН, NaОН,

NaPO4∙12Н2O.

Проявление осуществляют погружением в раствор, выдержкой в парах проявителя или распылением на вращающуюся подложку. После проявления следует операция тщательной промывки подложек в протоке деионизованной воды.

Термообработка (вторая сушка) проводится для удаления проявителя, воды, повышения химической стойкости и адгезии фотомаски к подложке. У НФ сушка сопровождается термополимеризацией, у позитивных – разрушением молекул и частичной сшивкой полимерных составляющих. Чтобы не произошло ухудшения качества фотомаски, сушку проводят в два – три этапа с постепенным подъемом температуры до максимальной. Для большинства фоторезистов максимальная температура второй сушки 150 °С, общее время 1...1,5 ч. Облучение перед второй сушкой большой дозой ГУФ существенно улучшает качество фотомаски.

Передача изображения с фотомаски на материал слоя ИМ выполняется двумя способами. Травление при прямой фотолитографии является ответственной операцией, так как брак после травления неисправим. Травитель должен взаимодействовать только с удаляемым материалом.

Качество травления определяется величиной адгезии фотомаски к подложке, наличием в маске дефектов и зависит от свойств травителя, способа и режимов травления.

Большинство жидких травителей изотропны, т. е. скорость травления в них практически одинакова во всех направлениях, поэтому рисунок маски переносится с искажением (рис. 11.12). В связи с этим жидкостное травление не может обеспечить получение элементов с размерами менее 1...2 мкм.

Рис. 11.12. Искажение топологического рисунка при жидкостном изотропном травлении