- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

123

В Si3N4 низка подвижность большинства примесей. Все перечисленные выше примеси диффундируют в Si3N4 настолько медленно, что для реализации практически всех требуемых режимов загонки примесей достаточную защиту обеспечивают пленки Si3N4 толщиной 0.1 – 0.2 мкм. Как уже отмечалось ранее, слой Si3N4 следует наносить поверх тонкой (до 0.1 мкм) пленки SiО2 толщиной 50–100 нм, получаемой обычно термическим окислением. Эта пленка снижает большие механические напряжения в системе Si-Si3N4, которые обусловлены разницей в коэффициентах линейного расширения материалов и, вследствие большой механической прочности пленки Si3N4, могут привести к ее растрескиванию.

Для целей локального окисления обычно используют пленки Si3N4 толщиной порядка 0.2 мкм, формируемых методом химического осаждения из газовой фазы.

Окисление Si3N4 подчиняется общим закономерностям окисления, причем здесь наблюдается только параболический участок зависимости толщины пленки от времени окисления.

8.4. Плазмохимическое осаждение

Плазмохимическое осаждение позволяет формировать пленки диоксида и нитрида кремния при очень низких температурах (100 – 350 °С). Это достигается за счет того, что основное количество энергии, необходимой для протекания химических реакций в парогазовой фазе, поступает из плазмы тлеющего разряда.

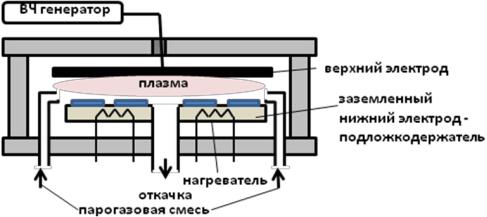

Пример конструкции установки плазмохимического осаждения пленок приведен на рисунке.

Рис. 8.5.

Подложкодержатели снабжены нагревателями, обеспечивающими поддержание температуры подложек в диапазоне 100 – 400 ºС. Одновременно они являются нижним заземленным электродом. Высокочастотный сигнал от генератора подается на верхний электрод и создает тлеющий разряд. Газовый поток протекает через камеру в радиальных направлениях: от периферии к центру (как показано на рисунке), или, наоборот – от центра к периферии.

124

Как отмечалось выше, низкие температуры процесса позволяют осаждать диэлектрические пленки на поверхность полностью сформированных интегральных схем для их пассивации. Кроме того, плазмохимический метод используют для осуществления межслоевой изоляции при многоуровневой металлизации. Наиболее рационально его применение в случае, когда нижний уровень металлизации выполнен из легкоплавких металлов (алюминия, золота). Скорость роста пленок нитрида кремния составляет около 30 нм/мин.

С другой стороны низкие температуры обуславливают и основные недостатки пленок, получаемых плазмохимическим методом. Из-за малой подвижности осаждаемых частиц на подложке качество пленок получается существенно хуже, чем при других методах осаждения. По той же причине пленки плохо воспроизводят рельеф поверхности подложки. Химический состав пленок отличается от стехиометрического. Фактически, вместо пленки Si3N4 формируется пленка состава SixNy.

8.5. Особенности окисления некоторых материалов

В электронике используется очень широкий перечень материалов, способных окисляться, к их числу относятся большинство металлов и полупроводниковых соединений. Большинство используемых материалов, в том числе такие, как Al, Pb, Sn, Ti, Cr, Mo и целый ряд других, окисляются с образованием плотных пленок, защищающих соответствующие материалы от дальнейшего окисления. Окисление их, в целом, подчиняется общим закономерностям, рассмотренным в первую очередь применительно к кремнию. Окисление некоторых металлов, следующее логарифмической зависимости от времени, может даже при комнатной температуре приводить к образованию пленок значительной толщины. Так, известен пример, когда на поверхности алюминия после за 20 лет хранения при средней температуре несколько выше 30оС образовалась пленка оксида толщиной свыше 20 мкм. Этот пример иллюстрирует необходимость защиты способных окисляться материалов от возможного медленного окисления. В роли защитных слоев чаще всего используют пленки SiO2 или двухслойные композиции из SiO2 и

Si3N4.

Вторым важным следствием подобного окисления является сильное влияние этих оксидных слоев на свойства контактов между разными материалами. Воспризводимость толщины таких пленок накладывает жесткие ограничения на время межоперационного хранения незавершенной продукции. Например, для кремния, хранящегося в обычной атмосфере полупроводниковых предприятий, время межоперационного хранения обычно не превышает нескольких часов, а иногда – нескольких десятков минут. При нарушении этих ограничений необходимы (и предусматриваются технологическими нормами) специальные виды дополнительных обработок.

Особо нужно отметить специфику окисления полупроводниковых соединений типа AIIIBV. Оксиды этих соединений представляют собой

125

смесь оксидов элементов третьей и пятой групп. Последние относятся к числу более или менее легко испаряющихся соединений, чего нельзя сказать об оксидах элементов третьей группы. Поэтому при термическом окислении указанных соединений окисел на их поверхности будет обеднен оксидом элемента пятой группы. Такие нестехиометричные (в смысле соотношения элементов третьей и пятой групп) оксиды обычно обладают заметной проводимостью, что практически исключает их непосредственное использование. Существенно лучшими диэлектрическими свойствами обладают оксиды рассматриваемой группы соединений, если их состав соответствует стехиометрическому. Такие слои удается получать методами анодирования, причем их качество позволяет изготовлять даже МДП структуры.

8.6. Воспроизведение рельефа поверхности

Рассматривая различные методы осаждения, в качестве одной из характеристик получаемых пленок мы называли степень воспроизведения пленкой рельефа поверхности подложки. Понятно, что при наличии ступенчатого рельефа подложки, характерного для интегральных схем, данная характеристика является очень важной. Поэтому рассмотрим данный вопрос подробнее.

Степень воспроизведения пленкой рельефа поверхности подложки (или конформность) зависит от следующих факторов:

геометрии рельефа поверхности;

степени миграции (величине пробега) реагентов по поверхности подложки до их вступления в реакцию;

средней величины свободного пробега молекул в газовой смеси до их абсорбции подложкой.

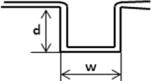

Полностью конформное воспроизведение рельефа показано на рисунке.

Рис. 8.6.

В этом случае толщина пленки одинакова на всех участках: на поверхности подложки, на стенке канавки и на дне канавки. Конформное воспроизведение рельефа наблюдается в случае, когда величина пробега (миграции) адсорбированных на подложке реагентов до их вступления в реакцию, превышает геометрические размеры неровностей подложки (d и w). В этом случае миграция компонентов приводит к их однородной поверхностной концентрации вне зависимости от геометрии рельефа и средней величины свободного пробега молекул в газовой смеси. В результате обеспечивается однородная толщина пленки по всей поверхности подложки.

126

В случае, когда реагенты адсорбируются и взаимодействуют друг с другом в отсутствии заметной миграции, скорость осаждения пленки будет пропорциональна диапазону углов, под которыми молекулы могут попадать в данную точку подложки, и будет зависеть от средней величины свободного пробега молекул в газовой смеси. В случае, когда средняя величина свободного пробега молекул в газовой смеси намного больше размеров канавки будет реализовываться следующая ситуация:

Рис. 8.7.

На верхней горизонтальной поверхности подложки диапазон углов падения молекул составляет 180 º. В верхней точке вертикальной поверхности диапазон углов составляет всего лишь 90º. Поэтому толщина пленки в этой точке уменьшается в два раза. Вдоль вертикальной стенки и на дне канавки диапазон углов определяется её шириной и расстоянием от верхней поверхности. На дне канавки он будет равен:

ΔΦ = arctg  .

.

В результате толщина пленки на вертикальной плоскости и на дне канавок значительно уменьшается, что необходимо учитывать при разработке технологического процесса.

Ещё более неприятная ситуация реализуется в случае низкой поверхностной миграции и малых значений средней величины свободного пробега молекул в газовой смеси.

Рис.8.8.

Вэтом случае диапазон углов падения молекул в верхней точке ступеньки превышает 180º (может достигать 270º), что приводит к возрастанию толщины пленки в этой точке. Толстый нарост на вершине ступеньки и уменьшение толщины пленки на вертикальной поверхности и на дне канавки приводит к формированию вогнутой формы поверхности. Это, в свою очередь осложняет процесс последующей металлизации.

Взаключение сравним некоторые, технологически важные факторы и свойства пленок диоксида кремния, полученных разными методами (таблица

8.1).