- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

110

а

а

Рис. 7.16. Дозы аморфизации кремния и германия (а) и температурные зависимости доз аморфизации кремния (б)

7.4. Отжиг дефектов ионно-имплантированных слоев

Отжиг после ионного внедрения необходим для восстановления нарушенной радиацией кристаллической решетки полупроводника и перевода ионов в электрически активное состояние, в котором непосредственно после проведения процесса ионной имплантации находится около 10% внедренных ионов. За 10...20 мин при температурах до 700 °С смещенные атомы полупроводника и внедренные ноны приобретают достаточную подвижность и переходят в вакантные узлы решетки. Происходит упорядочение структуры полупроводника и достигается цель легирования: примесь, находящаяся в узлах, выполняет роль доноров или акцепторов. Электрическая активация большинства внедренных примесей начинается при температурах свыше 300°С.

Коэффициент активности прмеси Nd  N или Na

N или Na  N .

N .

На рис. 7.17 показан профиль полного количества атомов бора 1 (70 кэВ, 1015 см–2) после отжига при 800 °С и распределение концентрации активных атомов 2. Чем выше доза облучения, тем более высокие температуры требуются для полной электрической активации примесей (рис. 7.18).

а |

|

Рис. 7.17. Распределения внедренных |

Рис. 7.18. Дозовая зависимость степени |

атомов бора 1 и дырок 2 |

электрической активности фосфора |

Отрицательным воздействием высокотемпературной обработки при этом является диффундирование атомов примеси, которое искажает

111

первоначально сформированный профиль распределения внедренных атомов.

Выбор температуры отжига, обеспечивающей полную активацию доноров и акцепторов и устранение остаточных дефектов, с одной стороны, и минимальное протекание диффузии введенных атомов, с другой стороны, является одной из основных проблем технологии ИИ.

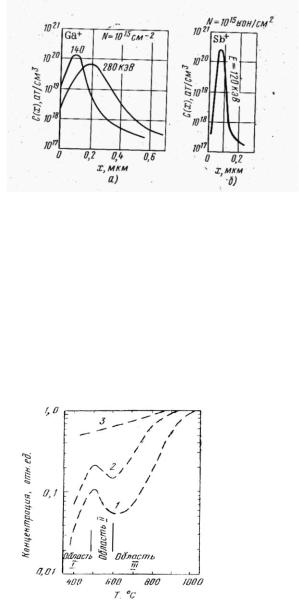

По-разному во время отжига ведут себя легкие и тяжелые примесные ионы. Так легким ионам В легче передвигаться по кристаллу, и соответственно для них вероятность занять места в узлах кристаллической решетки больше, чем для тяжелых атомов Ga, In или Tl (рис. 7.19). Поэтому эти три элемента редко применяются для создания легированных областей методом ИИ.

Рис. 7.19. Профили распределения Ga (а) и Sb (б) в кремнии

Во время отжига протекают одновременно несколько процессов: отжиг радиационных дефектов, диффузия примесей и самодиффузия, ассоциация и диссоциация образованных ранее дефектных комплексов, перевод аморфных участков полупроводника, образовавшихся после ИИ, в монокристаллические. В случае малой дозы имплантированных ионов их электрическая активность возрастает при увеличении температуры отжига

(рис. 7.20).

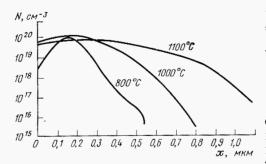

Рис. 7.20. Зависимость отношения концентрации атомов бора в узлах кристаллической решетки к дозе имплантации бора от температуры изохорного (30

мин) отжига при энергии ионов бора 150 кэВ и различных дозах D:

1 – D =2∙1015; 2 – D =2,5∙1014; 3 – D =8∙1012 ион∙см–2

112

В области I происходит ликвидация дивакансий. При увеличении дозы облучения происходит падение степени замещения узлов кристаллической решетки внедренными ионами, этот эффект обычно называют отрицательным отжигом. Для области II характерны переход атомов кремния из междоузлии и вытеснение ими примесных ионов из кристаллической решетки. При повышении температуры от 700 до 1000 °С концентрация активных атомов бора вновь увеличивается (область III).

При температуре отжига процессы диффузии несколько меняют профиль распределения (см. рис. 7.21).

Рис. 7.21. Влияние термообработки на распределение фосфора, внедренного в

кремний

В дефектном слое примесь диффундирует быстрее, что приводит к размытию профиля легирования, поэтому максимум сдвигается к поверхности, где больше дефектов.

7.4.1. Примеры профилей распределения ионов

Теоретический расчет распре деления пробегов внедренных ионов не может учесть всех явлений, сопровождающих имплантацию и отжиг: степень влияния каналирования, миграцию внедренных атомов в процессе имплантации и отжига, влияние радиационных дефектов и др., поэтому реальные профили отличаются от кривой Гаусса.

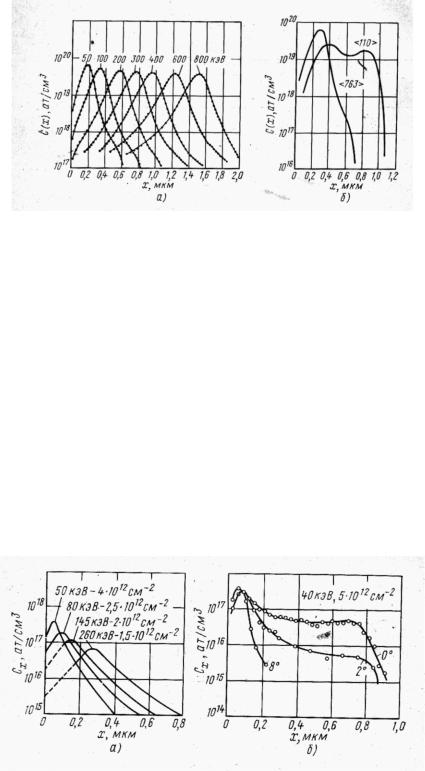

На рис. 7.22, а показаны профили распределения атомов В. С увеличением энергии ионов В профили приобретают явный асимметричный вид, причем глубинные фронты спадают более круто, чем поверхностные. Это связано с тем, что в начале пробега ноны бора обладают высокой энергией, роль ядерного торможения невелика, ноны рассеиваются на малые углы, траектории их более прямолинейны, они «проскакивают» вглубь кристалла. Асимметрия сильнее выражена при более высоких энергиях. Такой же вид имеют профили распределения атомов В, внедренных в аморфный кремний.

Профиль бора, внедренного с дозой 1015 см–2 в произвольно ориентированный монокристаллический кремний с энергией 70 кэВ, имеет вытянутый глубинный фронт, связанный с проявлением эффектов каналирования и реканалирования (рис. 7.22,6). Эффект каналирования по направлению [110] приводит к значительному углублению профиля. Кривая

113

имеет два максимума, причем ближайший к поверхности максимум немного смещен вглубь кристалла относительно максимума кривой Гаусса, получаемой для неориентированного внедрения.

Рис. 7.22. Профили распределения ионов бора в кремнии:

а–при неориентированном внедрении по оси [763]; б–при каналированив вдоль оси [110]

Профили внедренных атомов фосфора, показанные на рис. 7.23,а (отжиг 800 °С –20 мин), также отличаются от кривой Гаусса наличием удлиненных хвостовых участков, обусловленных реканалированием. Увеличение дозы облучения приводит к пропорциональному росту концентрации фосфора на всех глубинах. При этом сохраняются «хвосты» распределений и глубина рп- переходов может значительно возрасти. Влияние взаимной ориентации пучка ионов фосфора и кристалла кремния на форму профиля распределения показывает рис. 7.23, б.

Разориентация до 2° значительно уменьшает количество каналированных ионов, тогда как поворот плоскости (110) на 8° относительно направления падения пучка практически устраняет каналирование.

Рис. 7.23. Профили распределения фосфора в кремнии:

а – неориентированное внедрение; б – различные углы разориентации от направления

[110]