- •1. Основные понятия

- •1.1. Современное состояние микроэлектроники

- •1.1.1. Роль электроники в мировой сфере производства и потребления

- •1.1.2. Зачем России своя электроника

- •1.2.1. Классификация интегральных микросхем

- •1.2.2. Технологические операции

- •1.2.3. Элементы микросхем

- •1.2.4. Проблемы в производстве

- •Контрольные вопросы

- •2. Материалы электронной компонентной базы

- •2.1. Классификация материалов

- •2.2. Классификация полупроводниковых материалов

- •2.2.1. Собственные и примесные полупроводники

- •2.2.3. Полупроводниковые соединения

- •Контрольные вопросы

- •3. Конструкции и технологические последовательности изготовления полупроводниковых приборов и ИС

- •3.1. Развитие технологии производства изделий электронной техники

- •3.2. Методы изоляции элементов монолитных биполярных ИС

- •3.3. Методы изоляции МДП-транзисторов

- •Контрольные вопросы

- •4. Химическая обработка и травление кремниевых пластин

- •4.1. Жидкостная очистка поверхности пластин

- •4.2. Травление

- •4.3. Пористый кремний

- •Контрольные вопросы

- •5. Плазменная обработка и травление материалов электронной компонентной базы

- •5.1. Ионное травленне

- •5.2. Плазмохимическое травление

- •5.3. Реактивное ионное травление

- •Контрольные вопросы

- •6. Термическая диффузия

- •6.1. Процессы диффузионного легирования

- •6.2. Уравнение диффузии

- •6.2.1. Диффузия из одной полуограниченной области в другую

- •6.2.2. Факторы, влияющие на величину коэффициента диффузии

- •6.3. Моделирование процессов диффузии в твердом теле

- •6.3.1. Диффузия из одной полуограниченной области в другую

- •6.3.2. Количество примеси, введенной из источника неограниченной мощности

- •6.3.3. Диффузия из слоя конечной толщины

- •6.3.4. Диффузия из бесконечно тонкого слоя (точечный источник)

- •6.6. Формула Пуассона

- •6.7. Диффузия в прямоугольное окно

- •6.8. “Разгонка” примеси. Многостадийная диффузия

- •6.9. Диффузия примеси в гетерогенной системе

- •6.10. Диффузия в область ограниченных размеров

- •6.11. Определение зависимости D(N)

- •6.12. Результирующее примесное распределение

- •6.13. Методы диффузионного легирования

- •6.13.1 Диффузия из пленок, наносимых на поверхность полупроводника

- •6.13.2 Диффузия в ампуле

- •6.13.3 Диффузия в потоке газа-носителя

- •6.13.4 Метод параллельного источника

- •6.14. Источники диффузанта

- •6.14.2 Алюминий (Al), галлий (Ga) и индий (In)

- •6.14.3 Фосфор (P) мышьяк (As) и сурьма (Sb)

- •6.14.4 Эффект вытеснения коллекторного перехода

- •6.14.5 Другие диффузанты

- •6.15. Выбор легирующей примеси

- •Контрольные вопросы

- •7. Ионное легирование

- •7.1. Общие принципы процесса ионной имплантации

- •7.2. Пробеги и дисперсии пробегов ионов

- •7.2.1. Распределение пробегов ионов

- •7.2.2. Боковое рассеяние ионов

- •7.2.3. Ионное каналирование

- •7.3. Влияние радиационных дефектов

- •7.4. Отжиг дефектов ионно-имплантированных слоев

- •7.4.1. Примеры профилей распределения ионов

- •7.4.2. Лазерный и электронно-лучевой отжиг

- •7.5. Влияние технологических факторов

- •7.5.1. Диффузия имплантированных примесей

- •7.5.2. Технология маскирования при ионной имплантации

- •7.5.3. Гетерирование

- •7.6. Преимущества и недостатки ионного легирования

- •Контрольные вопросы

- •8. Методы создания диэлектрических слоев

- •8.1. Термическое окисление

- •8.2. Осаждение пленок диоксида кремния

- •8.3. Получение пленок нитрида кремния

- •8.4. Плазмохимическое осаждение

- •8.5. Особенности окисления некоторых материалов

- •8.6. Воспроизведение рельефа поверхности

- •Контрольные вопросы

- •9. Термическое окисление кремния

- •9.1. Методы получения пленок оксида кремния

- •9.2. Механизмы окисления кремния

- •9.3. Кислород в кремнии

- •9.4. Свойства и применения пленок оксида кремния

- •9.5. Модель процесса

- •9.6. Перераспределение примеси при окислении

- •9.7. Особенности технологии МДП структур

- •9.7.1. Влияние режимов окисления и термообработок на свойства МДП структур на основе кремния

- •9.7.2. Механизмы нестабильности МДП структур

- •9.7.3 Методы повышения стабильности МДП структур

- •Контрольные вопросы

- •10. Методы литографии

- •10.1. Электронно-лучевая литография

- •10.2. Рентгеновская литография

- •10.3. Ионно-лучевая литография

- •10.4. Сравнение и тенденция развития процессов литографии

- •Контрольные вопросы

- •11. Технология фотолитографии

- •11.1. Стандартная фотолитография

- •11.2. Процесс переноса изображения в фотолитографии

- •11.3. Фотолитография в глубоком ультрафиолете

- •11.4. Волновые эффекты при экспонировании

- •Контрольные вопросы

- •12. Физико-химические основы технологии эпитаксиальных слоев

- •12.1. Эпитаксия из газовой фазы

- •12.1.2. Реакторы установок эпитаксиального наращивания

- •12.1.3. Легирование и автолегирование эпитаксиальных слоев

- •12.1.4. Технология процесса эпитаксии кремния

- •12.2. Молекулярно-лучевая эпитаксия

- •12.3. Эпитаксия кремния на изолирующей подложке

- •12.4. Получение эпитаксиальных слоев полупроводниковых соединений

- •Контрольные вопросы

- •13. Технология многоуровневой металлизации

- •13.1. Термическое испарение в вакууме

- •13.1.1. Физические основы термического вакуумного напыления

- •13.1.2. Конденсация вещества на подложке

- •13.1.3. Оборудование процесса термического вакуумного напыления

- •13.1.4. Распределение толщины пленки по подложке

- •13.2. Методы ионно-плазменного распыления

- •13.2.1. Механизмы распыления вещества потоком ионов

- •13.2.2. Ионно-плазменное распыление на постоянном токе (катодное распыление)

- •Контрольные вопросы

- •14. Монтажно-сборочные операции

- •14.1. Разделение пластин на кристаллы

- •14.2. Присоединение кристаллов к корпусу

- •14.2.1. Присоединение кристалла к основанию корпуса

- •14.2.2. Присоединение выводов

- •14.2.3. Герметизация

- •14.3. Монтаж приборов в корпус

- •Контрольные вопросы

- •15. Контрольные операции

- •15. 1. Функциональный контроль приборов

- •15.2. Испытания и измерения

- •15.2.1. Контроль технологического процесса

- •15.2.2. Причины брака

- •15.2.3. Методы контроля толщины пленок

- •15. 3. Заключительные операции

- •15.3.1. Герметизация кристалла

- •15.3.2. Контроль герметичности

- •Контрольные вопросы

97

11.От каких факторов зависит коэффициент диффузии?

12.Чем реальные профили распределения примеси отличаются от расчетных?

7.ИОННОЕ ЛЕГИРОВАНИЕ

7.1. Общие принципы процесса ионной имплантации

Ионной имплантацией называют процесс внедрения ускоренных в электромагнитном поле ионов в пластину полупроводника. Ионное легирование (ИЛ) осуществляется в два этапа: внедрение ионов и отжиг.

Внедрение ионов принципиально отличается от диффузии с точки зрения механизма процесса. Движение ионов в полупроводнике определяется их начальной кинетической энергией, а не градиентом концентрации, как при диффузии. Ионное внедрение не является равновесным процессом, поэтому концентрации примесей легко достигают предельных значений и в некоторых случаях могут их превосходить.

Глубина проникновения легирующей примеси зависит от типа бомбардирующих ионов, их энергии и кристаллической структуры мишени. Процесс внедрения ионов в мишень приводит к образованию нарушений кристаллической структуры полупроводниковой пластины, которые затем частично устраняются во время отжига.

Высокая доза имплантируемых ионов может привести к сильному повреждению приповерхностного слоя и образованию в результате последующего отжига мелкозернистых поликристаллических слоев.

Достоинства ИЛ:

Возможность легкого управления профилем легирования внедренных ионов по глубине определяет основное преимущество метода ионной

имплантации, т.е. метод позволяет формировать легированные области в полупроводнике с концентрацией примесей до 1021 см–3. Длина пробега

внедренных в пластину ионов связана с их энергией и не превышает 1 мкм, а также получать слои с концентрацией в диапазоне 1014 – 1016 см–3 с точностью залегания по глубине порядка 0,02 мкм.

Возможность формирования практически любого профиля распределения примеси с помощью варьирования энергии и дозы вводимых ионов (см. далее).

Энергия бомбардируемых ионов находится обычно в диапазоне от

десятков килоэлектронвольт до единиц мегаэлектронвольт.

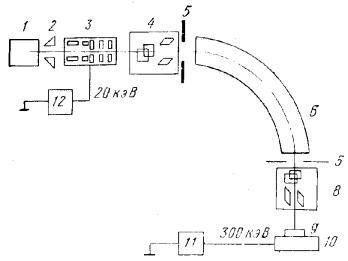

На рис. 7.1 представлена схема установки ИЛ. В системе поддерживается вакуум порядка 10–4 Па, чтобы ионы не испытывали столкновений со средой и не рассеивались.

В ионном источнике происходит ионизация паров или газа, содержащих атомы примеси. Источник ионов состоит из следующих узлов: камеры, в которой производится ионизация паров легирующих элементов, экстрагирующего ноны зонда; электростатической фокусирующей линзы и ускоряющего электрода, сообщающего ионному пучку требуемую энергию.

98

Ионизация осуществляется в ВЧ или дуговом разряде электронной бомбардировкой.

Рис. 7.1. Схема установки ионного легирования:

1–ионный источник; 2 – вытягивающий электрод; 3 – фокусирующая система с ускорителем; 4 – система коррекции электронного пучка; 5 – диафрагмы для пропускания сфокусированного пучка; 6 – электромагнитный сепаратор; 8 – система электромагнитного сканирования пучка ионов; 9 – облучаемый образец; 10 – держатель;11 – высоковольтный ускоритель; 12 – предварительный ускоритель

Рабочие вещества для получения ионов могут быть в газообразном, твердом и жидком состояниях. Для получения ионов O+, N+, Ne+, Ar+, F+, Cl+, и т.п. используют соответствующий газ, поступающий в вакуумную камеру через микронатекатель. Из других газообразных материалов следует отметить применение В2Н6 (диборана) BF3 для ионов бора, СО2 – ионов углерода, Н2S – ионов серы, AsH3 – ионов мышьяка; жидкие вещества, особенно хлориды ВCl3, ВВr3, PCl3, CС14 и Si С14 хорошо испаряющиеся при Тк. Наибольшие ионные токи достигаются при употреблении твердых материалов в элементарном состоянии. Эти вещества требуют нагрева, чтобы получить достаточное давление паров: S и Р (красный) – 175°С, Аs – 260°С, Zn, Sе и Те – 550°С, Мg и Sb и 580°С. Основное требование к веществам – обеспечение большого парциального содержания легирующего элемента в парах.

Различают следующие источники:

с поверхностной термической ионизацией – нагреватель (вольфрамовая

лента) на него насыпается соль металла – KJ, NaCl, CaCl2, получают ионы

Na+, K+, Li+, Cs+, Rb+, J–, F–, Br–, Cl–

с ионизацией электронным ударом: электроны создаются термоэмиссией или в газовом разряде, ускоряются электростатическим или высокочастотным полем, удерживаются в ограниченном объеме магнитным полем и направляются на столкновение с молекулами газа или пара рабочего вещества, ионизируя их;

99

высокочастотные– плазма ВЧ-разряда (при давлении 10–10–2 Па), магнитное поле увеличивает эффективность; на анод подается 2–10 кВ;

на основе дугового разряда при низких давлениях.

Вытянутый из источника, сфокусированный и ускоренный ионный пучок разделяется по массе ионов в электромагнитном сепараторе.

В магнитном сепараторе поле с индукцией B , действуя на движущиеся со скоростью ионы массой M1 и зарядом Z1 , заставляет их двигаться по

|

окружности радиусом r M1 |

Z1 B . |

|

|

|

|

дуге |

Поскольку 2Z1U M1 |

|||||

|

|

, при постоянных U |

и B |

|

||

r |

2M1U Z1 B |

радиус траектории иона |

||||

определяется отношением M1  Z1 . Средний радиус траекторий ионов равен

Z1 . Средний радиус траекторий ионов равен

50см.

Взависимости от массы и заряда ионов после прохождения магнитного анализатора ионы разделяются на пучки: ноны больших масс имеют более плавную траекторию, ионы меньших масс – меньший радиус поворота и более резкое искривление траектории. В камере приемного устройства ноны избранной массы фокусируются на заслонке, снабженной устройством для измерения плотности ионного тока.

Сепарирование ионов обеспечивает высокую чистоту легтрования и на обрабатываемую пластину попадает моноизотопный пучок.

Для внедрения применяются широкий или остросфокусированный пучки ионов. Широкие пучки формируются дефокусирующими линзами. При внедрении сфокусированным лучом необходимо сканирование луча по поверхности пластин.

Перед попаданием на поверхность пластины ионный пучок расфокусируется до требуемых размеров элементов ИС и сканируется, т. е. плавно или шагами перемещается по ее поверхности с помощью электромагнитной отклоняющей системы 8.

Разогнанные электрическим полем, обладающие значительной энергией ноны элементов, внедряясь в кристалл полупроводника, занимают в его решетке положение атомов замещения и создают соответствующий тип проводимости. Внедряя ионы III и V групп в монокристалл кремния, можно получить рп-переход в любом месте и на любой площади кристалла.

Концентрация примеси в имплантированном слое зависит от плотности тока в ионном пучке и времени процесса или, как говорят, от времени экспозиции. В зависимости от плотности тока и желательной объемной концентрации время экспозиции составляет от нескольких секунд до 3…5 мин и более (иногда до 1…2 ч). Разумеется, чем больше время экспозиции,

тем больше количество радиационных дефектов.

Энергия и доза облучения

При определении режимов ИИ основными параметрами являются

энергия ускоренных ионов и доза облучения. Ион с зарядом q, Кл, под действием разности потенциалов U , В, приобретает энергию E0 qU , Дж.