- •Л.М. Леонова соединения разъемные и неразъемные

- •Введение

- •1 Общие сведения о стандартизации

- •2 Разработка конструкторской документации

- •2.2 Виды и комплектность конструкторских документов

- •3.1 Форматы

- •3.2 Основная надпись. Текстовые документы

- •3.3 Графическая часть чертежа

- •Аксонометрические проекции на чертежах

- •Прямоугольная изометрическая проекция

- •Прямоугольная диметрическая проекция

- •Фронтальная косоугольная диметрическая проекция

- •Фронтальная изометрическая проекция

- •Горизонтальная изометрическая проекция

- •3.4 Текстовая информация на чертежах

- •4 Общие требования к чертежам

- •4.1 Общие требования к рабочим чертежам

- •4.2 Дополнительные (специальные) требования к чертежам деталей

- •4.3 Чертежи деталей

- •Форма детали и ее элементы

- •Нанесение размеров на чертежах деталей

- •Примеры упрощенного изображения размеров отверстий на чертеже

- •4.4 Содержание рабочего чертежа детали

- •4.5 Чертежи сборочные Содержание, изображения и нанесение размеров

- •Номера позиций

- •5 Правила выполнения схем

- •5.1 Общие требования к выполнению

- •3) Графические обозначения

- •5) Текстовая информация

- •5.2 Правила выполнения электрических схем

- •6. Соединения разъемные

- •6.1 Соединения с помощью болтов, винтов и шпилек

- •Деталь 2

- •Запас резьбы, мм

- •6.2 Резьбовое соединение деталей

- •6.3 Стопорение резьбовых соединений

- •6.4 Соединение клином

- •6.5 Соединения с применением штифтов

- •6.6 Шпоночное соединение

- •6.7 Зубчатое (шлицевое) соединение

- •6.8 Соединение деталей на квадрате

- •6.9 Пазово-хвостовое соединение

- •6.10 Байонетное соединение

- •6.11 Штепсельные двухполюсные соединения

- •7 Неразъемные соединения

- •7.1 Заклепочное соединение

- •7.2 Соединение деталей развальцовкой и завальцовкой

- •7.3 Соединение деталей завальцовкой загибкой и обжимкой

- •7.4 Соединение деталей склейкой и заливкой

- •7.5 Соединения паяные

- •7.6 Соединение заформовкой и опрессовкой

- •7.7 Соединения сваркой

- •Характеристики и области применения различных способов сварки

- •Изображение швов сварных соединений

- •Условные обозначения швов сварных соединений

- •Содержание

- •Библиографический список

6.5 Соединения с применением штифтов

Одним из видов разъемного соединения деталей является соединение их с помощью штифтов. Применяют штифты для взаимной установки деталей (установочные штифты), а также в качестве соединительных и предохранительных элементов конструкции. Основным типом являются цилиндрические штифты, которые служат для крепления на осях и валах тел вращения и для фиксации взаимного положения этих деталей на плоскости по цилиндру. Для предотвращения выпадания цилиндрических штифтов из их гнезд прибегают к кернению площадок с двух сторон.

На рис. 6.10 показано соединение детали 1 с корпусом 2 двумя цилиндрическими штифтами 4 и двумя коническими штифтами 3.

Рис. 6.10. Соединение деталей штифтами

П

Рис.

6.11. Соединение штифтами

втулки и крышки ри

соединении деталей штифтами в случае,

приведенном на рис. 6.11, отверстие под

штифт сверлиться после запрессовки

втулки в отверстие крышки. При вычерчивании

такого соединения ось отверстия для

штифта должна совпадать с линией контакта

соединяемых деталей.

ри

соединении деталей штифтами в случае,

приведенном на рис. 6.11, отверстие под

штифт сверлиться после запрессовки

втулки в отверстие крышки. При вычерчивании

такого соединения ось отверстия для

штифта должна совпадать с линией контакта

соединяемых деталей.

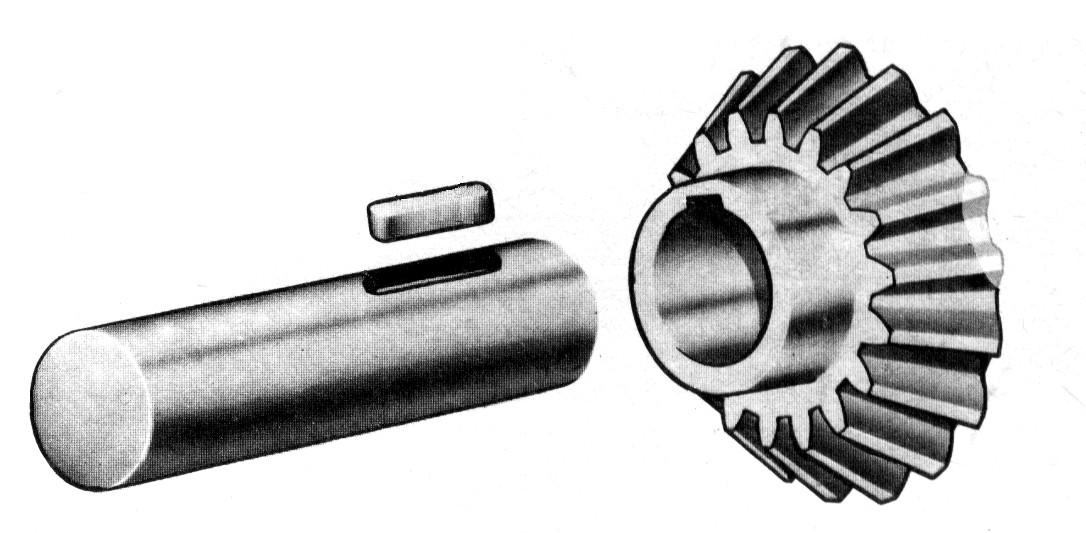

6.6 Шпоночное соединение

Шпоночное соединение бывает двух видов: неподвижное и подвижное. Наиболее распространенно неподвижное соединение шпонками валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами, звездочками цепных передач, кулачками и т. п. Эти соединения просты по выполнению, компактны, легко разбираются и собираются.

В таком соединении часть шпонки входит в паз вала, а часть − в паз ступицы колеса (рис.6.12)

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы прямоугольного поперечного

сечения. Шпонки в продольном разрезе показываются не рассеченными независимо от их формы и размеров.

Рис. 6.12. Детали шпоночного соединения: вал, шпонка, зубчатое колесо

Наибольшее распространение имеют призматические шпонки, которые располагаясь в пазу вала несколько выступают из него и входят в паз, выполненный во втулке (ступице) детали, сопрягаемой с валом. Передача вращения от вала к втулке (или наоборот) производится рабочими боковыми гранями шпонки [43].

В шпоночном соединении между дном паза во втулке и выступающей гранью шпонки должен быть зазор.

Размеры сечений призматических шпонок и соответствующих им пазов определяются диаметром вала, на котором устанавливается шпонка. Призматические шпонки применяют для напряженного соединения.

Сегментные шпонки создают напряженное соединение, но эти шпонки сидят в пазах валов глубже и прочнее [46]. Такие шпонки применяют для соединения с валом деталей, имеющих сравнительно короткие втулки. Значительно реже применяют клиновые шпонки [45]. Примеры шпоночных соединений приведены на (рис. 6.13).

В тех узлах, где недопустимо осевое перемещение соединяемых шпонкой 1 деталей, необходимо крепить эти детали на осях и валах

жестко с помощью стопорных винтов 2 (рис.6.14) или других конструктивных деталей.

Кроме обычных шпонок применяют специальные шпонки. Если соединяемая с осью деталь расположена у края оси или если поставить стандартную шпонку нецелесообразно, используют штифты (рис. 6.15).

Такие шпонки-штифты, как правило, применяют для осей небольших диаметров и для деталей, у которых диаметры ступицы D и оси d связаны зависимостью D ³ d + 2´0,3d.