- •Детали машин и основы конструирования

- •Часть II

- •Детали машин и основы конструирования

- •Часть II

- •Содержание

- •Резьбовые соединения

- •Общие сведения

- •Основные параметры резьбы. Типы резьб и их применение Параметры резьбы

- •Типы резьб и их применение

- •Основные типы крепежных деталей

- •Конструкции винтов

- •Конструкции шпилек

- •Конструкции гаек и шайб

- •Основные способы стопорения резьб

- •Точность резьбовых деталей, обозначение допусков и посадок резьбовых соединений

- •Классы прочности и материалы резьбовых деталей

- •Система условных обозначений Обозначение деталей

- •Обозначение стандартизированной резьбы

- •Обозначение шайб

- •Конструктивные и технологичные пути повышения прочности и выносливости резьбовых соединений. Правила конструирования резьбовых соединений

- •Затяжка резьбовых соединений

- •Способы снижения концентрации нагрузки и напряжений

- •Способы уменьшения напряжений изгиба

- •Способы увеличения сопротивления усталости

- •Разгрузочные устройства

- •Порядок выполнения работы

- •Контрольные вопросы

- •Библиографический список

- •Расчет и конструирование резьбовых соединений

- •Критерии работоспособности и расчет резьбовых соединений [1, 2, 3]

- •Порядок проведения работы

- •Библиографический список

- •Конструкция и расчет сварных соединений

- •Сварные соединения Общие сведения

- •Виды сварных соединений и типы сварных швов

- •Расчет сварных швов

- •Определение моментов трения в подшипниках качения в зависимости от режимов смазки

- •Цель работы

- •Краткие теоретические сведения

- •Устройство и работа лабораторной установки

- •Необходимое оборудование и инструмент

- •Рекомендуемая последовательность выполнения работы

- •Анализ результатов и содержание отчета

- •Вопросы для самоконтроля

- •Детали машин о основы конструирования

- •Часть II

Библиографический список

Биргер И.А., Иосилевич Г.Б. Резьбовые соединения. М.: Машиностроение, 1973. 256 с.

Орлов П.И. Основы конструирования: Справочно-метод.пособие: В 2-х кн. Кн. 2. М.: Машиностроение, 1988. 544 с.

Решетов Д.Н. Детали машин. М.: Машиностроение, 1989. 496 с.

ГОСТ 24705- 2004. Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры.

ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль.

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором.

ГОСТ 4608-81. Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом.

ГОСТ 9484-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили.

ГОСТ 24737-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры.

ГОСТ 24739-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная многозаходная.

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая.

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая.

ГОСТ 6042-83 Резьба Эдисона круглая. Профили, размеры и предельные размеры.

ГОСТ 10177-82 Основные нормы взаимозаменяемости. Резьба упорная. Профиль и основные размеры.

ГОСТ 25096-82 Основные нормы взаимозаменяемости. Резьба упорная. Допуски

ГОСТ Р 52627-2006 Болты, винты и шпильки. Механические свойства и методы испытаний.

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия.

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры.

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры.

ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры.

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры.

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры.

ГОСТ 11371-78 Шайбы. Технические условия.

ГОСТ 11872-89 Шайбы стопорные многолапчатые. Технические условия.

ГОСТ 6402-70 Шайбы пружинные. Технические условия.

ГОСТ 22034-76 Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности В. Конструкция и размеры.

Расчет и конструирование резьбовых соединений

Цель работы - изучение конструкций и методов расчета на прочность резьбовых соединений.

Технические средства: натурные образцы соединений или чертежи резьбовых соединений; мерительный инструмент.

Исходные данные: задание.

Критерии работоспособности и расчет резьбовых соединений [1, 2, 3]

Опыт эксплуатации машин, аппаратов и приборов показал, что отказы соединений обычно происходят из-за разрушения резьбовых деталей и разгерметизации (раскрытия) стыков.

Разрушение соединений, выполненных стандартными резьбовыми деталями происходит, как правило, из-за поломок болтов и шпилек по резьбовой части. Реже встречаются поломки болтов под головкой и срез емкое резьбы в гайке (корпусе) и на болте (винте, шпильке).

Потеря плотности стыков происходит, как правило, из-за недостаточной силы предварительной затяжки резьбовых деталей.

Таким образом, прочность резьбовых деталей и плотность соединения являются основными критериями работоспособности резьбовых соединений.

При всем многообразии конструкций резьбовых соединений и действующих на них внешних нагрузок (силы, моменты) в подавляющем большинстве расчет ведут по одной из трех расчетных схем одиночного соединения.

1. Болт (винт) установлен в отверстиях соединяемых деталей без зазора по посадке в отверстие (рис. 1, а), калиброванное разверткой. Рекомендуется посадка Н9/h8, H7/js6, Н7/k6, H7/m6, а при переменных нагрузках Н8/р6. Шероховатость поверхностей Ra ≤ 1,6 мкм.

Соединение нагружено поперечной силой F, сдвигающей соединяемые детали. Разрушение может произойти в результате среза стержня болта в сечениях, лежащих в плоскости стыка деталей, а также смятия стенок отверстия или болта.

а б

Рис.4 66

Рис.5 66

Рис.7. 67

Рис.8. 88лллл8. 69

Рис.9. 88лллл8. 70

Рис.10. 88лллл8. 70

Рис.9 70

Рис.10 70

Рис.11. 88лллл8. 70

Рис.12. 88лллл8. 71

Рис.13. 88лллл8. 71

Рис.15. 71

Рис.14. 71

Рис.16. 71

где ![]() - меньшая из длин поверхностей болта,

работающих на смятие. Для конструкции,

изображенной на рис. 1, а,

- меньшая из длин поверхностей болта,

работающих на смятие. Для конструкции,

изображенной на рис. 1, а,

![]()

![]() - допускаемые напряжения смятия, МПа.

- допускаемые напряжения смятия, МПа.

Область применения

таких соединений ограничена в основном

соединениями тонкостенных деталей по

технологическим соображениям. Сложность

изготовления беззазорного соединения

в условиях производства вынуждает

устанавливать болты (винты) с небольшими

натягами (до 0,015![]() ),

что существенно удорожает сборку

соединения.

),

что существенно удорожает сборку

соединения.

2. Болт (винт) установлен в отверстия соединяемых деталей с зазором (рис. 1, б).

Для исключения смещения деталей под действием внешней поперечной силы F должно быть выполнено условие

![]() (3)

(3)

где ![]() - сила трения на поверхностях стыка

деталей,

- сила трения на поверхностях стыка

деталей,

![]() (4)

(4)

где ![]() - коэффициент трения в стыке деталей

(для стальных деталей

f = 0,18-0,20; для

чугунных деталей и деталей из легких

сплавов f =

0,15-0,20);

- коэффициент трения в стыке деталей

(для стальных деталей

f = 0,18-0,20; для

чугунных деталей и деталей из легких

сплавов f =

0,15-0,20);

![]() - усилие затяжки болта (винта);

- усилие затяжки болта (винта);

n - число стыков соединяемых деталей. Из решения (3) и (4) требуемое усилие затяжки

![]()

где ![]() - коэффициент запаса сцепления при

статической нагрузке

- коэффициент запаса сцепления при

статической нагрузке ![]() = 1,3 - 1,5; при

переменной нагрузке

= 1,3 - 1,5; при

переменной нагрузке ![]() = 1,6 - 2,0.

Стержень болта (винта, шпильки) рассчитывают

на растяжение с учетом скручивания при

затяжке.

= 1,6 - 2,0.

Стержень болта (винта, шпильки) рассчитывают

на растяжение с учетом скручивания при

затяжке.

Расчетная нагрузка

![]()

Условие прочности болта

|

|

(5)

|

где ![]() - внутренний диаметр резьбы.

- внутренний диаметр резьбы.

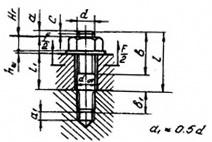

3. При действии внешней нагрузки, перпендикулярной стыку (рис. 2), расчетное усилие из условия нераскрытия стыка

![]() , (6)

, (6)

a б

Рис. 2. Резьбовое соединение при действии внешней нагрузки,

раскрывающей стык, выполненное шпилькой (а) и винтом (б)

где F - внешняя нагрузка на резьбовую деталь;

V - коэффициент запаса по плотности стыка (V = 1,25-2 при F = const, V = 2,5-4 при F ≠ const );

χ - коэффициент внешней нагрузки,

![]() , (7)

, (7)

где ![]() ,

,

![]() - осевые податливости соединяемых

деталей и деталей системы болта

соответственно.

- осевые податливости соединяемых

деталей и деталей системы болта

соответственно.

Для болтов (винтов) переменного сечения податливость деталей системы болта [I]

![]() ,

(8)

,

(8)

где ![]() - длина i-го

участка болта;

- длина i-го

участка болта;

![]() - модуль упругости материала болта (

- модуль упругости материала болта (![]() = 2,1*105

МПа для стали);

= 2,1*105

МПа для стали);

![]() - площадь поперечного сечения i-го

участка болта. Для участка с резьбой

площадь поперечного сечения определяется

по среднему диаметру -

- площадь поперечного сечения i-го

участка болта. Для участка с резьбой

площадь поперечного сечения определяется

по среднему диаметру - ![]() ;

;

![]() - податливость резьбы,

- податливость резьбы,

![]() , (9

, (9

где Р - шаг резьбы;

d,

![]() - номинальный и средний диаметр резьбы;

- номинальный и средний диаметр резьбы;

Е - приведенный модуль упругости материалов болта и гайки (корпуса для соединения винтом),

![]()

где ![]() - модуль упругости материале гайки

(корпуса);

- модуль упругости материале гайки

(корпуса); ![]() - податливость головки болта (винта),

- податливость головки болта (винта),

![]() ,

,

где h - высота головки.

Податливость шайбы

|

|

(10) |

где ![]() и

и ![]() - соответственно наружный и внутренний

диаметры шайбы;

- соответственно наружный и внутренний

диаметры шайбы; ![]() - толщина шайбы.

- толщина шайбы.

Для шпилек (рис.

2, а) податливость определяют по формуле

(8), в которой вместо ![]() подставляют податливость резьбового

соединения шпилька-корпус, которую

подсчитывают по формуле (9).

подставляют податливость резьбового

соединения шпилька-корпус, которую

подсчитывают по формуле (9).

Податливость соединяемых деталей определяют в предположении, что они деформируются в пределах так называемого конуса давления (рис. 3). На основании данных экспериментальных исследований tgα = 0,4 - 0,5.

Податливость детали в пределах одного конуса [1]

![]() ,

,

![]() где

S - размер под ключ для шестигранной

гайки (головки), диаметр опорной

поверхности круглой гайки (головки) или

наружный диаметр шайбы;

где

S - размер под ключ для шестигранной

гайки (головки), диаметр опорной

поверхности круглой гайки (головки) или

наружный диаметр шайбы;

![]() - диаметр отверстия под болт;

- диаметр отверстия под болт;

![]() - толщина детали;

- толщина детали;

С

- числовой коэффициент, С

= 1 для одной

детали. Для случая, когда болт соединяет

две детали с одинаковым модулем упругости,

С = 2,

а ![]() = l/2

(где l

- суммарная толщина соединяемых

деталей) (рис. 3, а).

= l/2

(где l

- суммарная толщина соединяемых

деталей) (рис. 3, а).

а б

Рис. 3. Конусы давления в соединениях болтом (а) и шпилькой (б)

При наличии прокладки между соединяемыми деталями податливость деталей

![]()

![]() (12)

(12)

где ![]() - податливость деталей (фланцев) по

формуле (11);

- податливость деталей (фланцев) по

формуле (11);

![]() - податливость прокладки,

- податливость прокладки,

-

, (13)

где ![]() - толщина прокладки;

- толщина прокладки;

![]() - модуль упругости материала прокладки;

- модуль упругости материала прокладки;

![]() - площадь прокладки;

- площадь прокладки;

l - толщина детали, l = min{l1, l2}.

При мягкой прокладке (например, резиновой) , причем податливость прокладки определяют по всей площади прокладки, приходящейся на один болт (винт, шпильку). По расчетной нагрузке, подсчитанной по (б), стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания по условию прочности (5).