stroitelnye_mashiny_Vakhrushev

.pdf

лия от домкратов передаются прокладываемой трубе через задний ее торец с помощью стальной нажимной рамы (траверсы) или стального нажимного кольца, которые предназначены для равномерного распределения давления по периметру торца трубопровода.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяженности трубопровода, мощности домкратов, скорости хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5…1,5 м/ч.

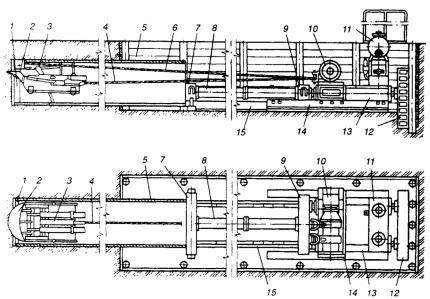

Рис. 115. Установка для прокладки трубопроводов продавливанием с механизированной разработкой грунта: 1 – ножевая секция; 2 – ковш; 3 – система рычагов; 4 – тяговый канат; 5 – торец прокладываемого звена трубопровода; 6 – канат; 7, 9 – траверса; 8 – нажимные патрубки; 10 – двухбарабанная лебедка; 11 – насосная станция; 12 – опорный башмак, 13 – гидравлические домкраты; 14 – основная рама; 15 – направляющая

рама

151

Способ щитовой проходки применяют при строительстве на глубине 8…10 м и более магистральных канализационных и водосточных коллекторов, а также туннелей, в которых прокладывают одновременно трубопроводы и кабели различного назначения.

Наибольшее распространение получили цилиндрические щиты, внутренний диаметр которых выбирается в соответствии с требуемым наружным диаметром сооружаемого коллектора или туннеля. Под защитой щита производится разработка грунта, нагрузка его в транспортные средства и устройство обделки подземного сооружения. Щит вдавливается в грунт по оси проходки гидравлическими домкратами, расположенными по его периметру. Опорой для гидродомкратов служит обделка сооружения. Разработка грунта, поступающего внутрь щита, производится в головной его части, а сооружение обделки – в хвостовой.

Эвакуация грунта на поверхность и подача материалов (элементов сборной обделки, цемента и т.д.) к щиту производится средствами горизонтального внутритуннельного (двухосные тележки со съемными кузовами, вагонетки, тележки-блоковозки, электрокары) и вертикального (клетьевые подъемники, стреловые краны и др.) транспорта.

Наибольшее распространение получили цилиндрические проходческие механизированные щиты с роторным рабочим органом со спиральными лопатками. Скорость проходки туннеля механизированными щитами составляет 3…7 м в смену.

47. В чем заключается принцип действия бурильно-крановых машин?

Самоходные бурильно-крановые машины широко применяют в городском строительстве при устройстве свайных оснований зданий и сооружений, опор мостов, трубопроводов, линий электроснабжения и связи, колодцев, ограждений, а также при обустройстве дорог. Они представляют собой совместно действующее бурильное и специальное крановое оборудование, смонтированное на шасси серийных автомобилей и тракторов, привод которого осуществляет-

152

ся от двигателя базовой машины или самостоятельной силовой установки. Бурильным оборудованием производят механическое вращательное бурение вертикальных и наклонных скважин в талых и сезонно промерзающих грунтах, а специальным крановым оборудованием устанавливают в пробуренные скважины сваи, столбы, железобетонные опоры, блоки колодезных облицовок и другие элементы.

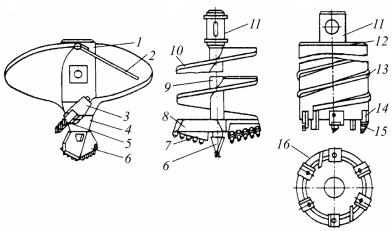

В качестве сменного бурильного инструмента (рис. 116) бу- рильно-крановых машин используются лопатные, кольцевые и шнековые буры, закрепляемые на конце бурильной штанги, которой сообщается крутящий момент и усилие подачи. Бурение скважин осуществляется при вращении бурильного инструмента с одновременным его движением вниз. В процессе бурения скважина необходимой глубины образуется за несколько повторяющихся циклов, каждый из которых включает в себя последовательно выполняемые операции бурения, подъема бурильного инструмента на дневную поверхность, его разгрузку и возврат в забой.

Бурильно-крановые машины классифицируют по следующим признакам:

а) по типу базовой машины – автомобильные и тракторные; б) по принципу действия бурильного оборудования – циклич-

ного и непрерывного действия; в) по типу привода бурильного и кранового оборудования –

с механическим, гидравлическим и гидромеханическим приводом; г) по виду исполнения бурильно-кранового оборудования – со-

вмещенное на одной мачте и раздельное (бурильное оборудование смонтировано на мачте, крановое – на стреле);

д) по возможности поворота рабочего оборудования в плане – неповоротные и поворотные машины;

е) по расположению рабочего оборудования на базовом шасси – с задним и боковым расположением у неповоротных машин, на поворотной платформе – у поворотных.

Главный параметр бурильно-крановых машин – максимальная глубина разбуриваемой скважины. К основным параметрам относят-

153

ся: диаметр бурения, угол бурения, грузоподъемность кранового оборудования.

аб

в

Рис. 116. Буры бурильно-крановых машин: а – лопастной: 1 – корпус; 2 – заслонка; 3 – резцедержатели; 4 – направляющая; 5 – сменные резцы; 6 – забурник; б – шнековый: 7 – резцы; 8 – сменная бурильная головка; 9 – трубчатый остов; 10 – транспортирующие грунт спирали; 11 – хвостовик; в – кольцевой: 12 – корпус; 13 – винтовые лопасти; 14 –

кулачки; 15 – резцы; 16 – отклоняющиеся планки

Неповоротная бурильно-крановая машина на базе автомобиля предназначена для бурения в талых и сезонного промерзания грунтах I…IV категорий скважин диаметром 0,36…0,8 м на глубину до 3 м. Производительность неповоротных бурильно-крановых машин 3,6…4,5 опор/ч, максимальная глубина бурения 2,0…3,0 м, угол бурения 62…105о, диаметр бурения 0,36…0,6 м, грузоподъемность кранового оборудования 1,25 т, максимальная длина устанавливаемых столбов, свай, опор и других элементов 10…12 м.

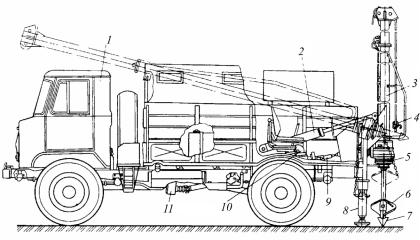

Бурильно-крановая машина (рис. 117) с поворотным в плане рабочим оборудованием смонтирована на шасси автомобиля и предназначена для бурения скважин диаметром 0,63 м на глубину до 15 м в талых и мерзлых грунтах.

154

Рис. 117. Неповоротная бурильно-крановая машина: 1 – базовый автомобиль; 2 – гидроцилиндр; 3 – бурильная мачта; 4 – крюковая обойма; 5 – вращатель; 6 – лопастной бур; 7 – забурник; 8 – гидродомкрат; 9 – карданный вал; 10 – раздаточная коробка; 11 – коробка отбора мощности

При бурении скважин бурильно-крановые машины опираются на выносные опоры – гидродомкраты.

48. Какие существуют способы уплотнения грунтов, дорожных оснований и покрытий? Оборудование и машины, применяемые для этого

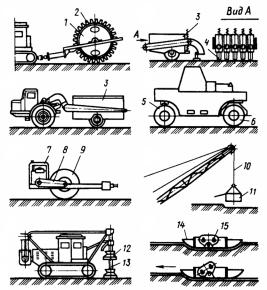

Для искусственного уплотнения грунтов, гравийно-щебеноч- ных оснований и асфальтобетонных смесей при сооружении земляного полотна оснований и покрытий городских дорог, площадей и улиц применяют много различных машин, осуществляющих уплотнение укаткой, трамбовкой и вибрацией (рис. 118).

При укатке уплотнение происходит под статическим действием массы катка, перекатывающегося по уплотняемой поверхности. При трамбовании уплотнение грунта достигается динамическим

155

воздействием падающего на уплотняемый материал груза. При вибрационном уплотнении вибрирующая масса сообщает колебательные движения частицам материала, в результате чего он получает большую подвижность и уплотняется.

Укатка производится прицепными, полуприцепными и самоходными катками. Прицепные кулачковые катки предназначены для послойного уплотнения связных и комковатых грунтов и имеют рабочие органы в виде кулачков специальной формы, прикрепленных к съемным бандажам, надетым на полый барабан, заполняемый балластом (обычно песком). Пневмоколесные катки осуществляют уплотнение смонтированными в один ряд на одной или двух осях пневмоколесами, пригруженными балластом.

Рис. 118. Схемы машин для уплотнения грунтов и дорожных покрытий: 1 – полый барабан; 2 – прицепные кулачковые катки; 3 – балласт; 4 – пневмоколеса; 7 – рама ДВС; 8 – клиноременная передача; 9 – пустотелый вальц прицепного катка; 10 – подъемный канат; 11 – плиты массой 1…1,5 т; 12 – чугунные плиты; 13 – направляющие штанги; 14 –

поддон; 15 – двухдебалансные вибраторы направленного действия

156

Трамбование производится трамбующими машинами цикличного и непрерывного действия. Цикличное уплотнение грунта обеспечивается плитами массой 1…1,5 т, подвешенными на стропах к подъемному канату экскаватора-драглайна или стрелового самоходного крана. Плиты поднимают грузовой лебедкой на высоту 1…2 м и сбрасывают на уплотняемый грунт. Трамбующие машины цикличного действия применяют в основном для работы в стесненных условиях на объектах с небольшими объемами работ. Для уплотнения грунтов на объектах с широким фронтом работ используют самоходные трамбующие машины непрерывного действия на базе гусеничных тракторов с ходоуменьшителями. Рабочим органом таких машин являются две чугунные плиты массой 1,3…1,4 т, перемещающиеся по направляющим штангам. При движении трактора на пониженных скоростях (80…200 м/ч) плиты автоматически поочередно падают после подъема на высоту 1,1…1,3 м на поверхность грунта и уплотняют полосу шириной, равной захвату обеих плит.

Вибрационное уплотнение производится прицепными и самоходными вибрационными катками. Под действием вибрации значительно снижаются силы трения и сцепления между частицами уплотняемого материала. Внутри пустотелого вальца применяется мощный вибратор направленных колебаний, приводимый в действие от установленного на раме катка двигателя внутреннего сгорания через клиноременную передачу. Общая масса прицепных виброкатков составляет 3,6…12 т. В самоходных виброкатках привод вибраторов механический и гидравлический. Масса самоходных виброкатков до 18 т, вынуждающая сила 20…50 кН. Они уплотняют полосу шириной до 1,5 м при скорости рабочего хода 6…10 км/ч.

Эксплуатационная производительность уплотняющих машин непрерывного действия (м2/ч)

Пэ = |

(В−b)v 1000h Kв, |

|

n |

где В – ширина полосы уплотнения, м;

b – ширина перекрытия смежных полос уплотнения (b = 0,1 м);

157

v – средняя рабочая скорость движения машины, км/ч; h – толщина слоя уплотнения, м;

n – необходимое число проходов по одному месту;

Kв – коэффициент использования машины по времени (Kв= = 0,8...0,85).

Контрольные вопросы по главе 4

1.Перечислить физико-механические свойства грунтов.

2.В чем заключается сущность уплотнения грунта?

3.Назвать состав землеройно-транспортных машин.

4.Написать уравнение эксплуатационной производительности бульдозера.

5.Перечислить состав машин для разработки мерзлых и прочных грунтов.

6.Каковы способы бестраншейной прокладки коммуникаций?

7.Что является главным параметром для одноковшовых строительных экскаваторов?

8.Написать уравнение эксплуатационной производительности роторного траншейного экскаватора.

9.Назвать главный и основные параметры бурильно-крановых машин.

10.Отчего зависит время цикла работы автогрейдера искрепера?

158

ГЛАВА 5. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СВАЙНЫХ РАБОТ

49. Что включает в себя технологический цикл погружения свай?

При устройстве свайных фундаментов зданий и сооружений различного назначения применяют два вида свай: забивные железобетонные и металлические заводской готовности, а также буронабивные железобетонные сваи, устройство которых осуществляется в вертикальных и крутонаклонных скважинах непосредственно на месте производства работ. Кроме того, при возведении водозащитных ограждений котлованов, колодцев и траншей используют металлический и железобетонный шпунт. Для погружения готовых свай и шпунта применяют сваепогружающие агрегаты, копры и копровое оборудование со свайными погружателями ударного, вибрационного, виброударного, вдавливающего и вибровдавливающего действия и для завинчивания свай. Некоторые виды оборудования используют также для извлечения из грунта ранее погруженных элементов (сваевыдергиватели).

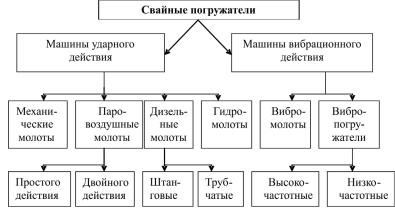

Рис. 119. Классификация свайных погружателей

159

Технологический цикл погружения готовых свай включает в себя операции захвата и установки свай в проектное положение, погружения свай сваепогружателем в грунт до проектной отметки, перемещения сваебойной установки к месту погружения очередной сваи.

Сваепогружатели разнообразны по конструкции, виду потребляемой энергии, принципу работы (рис. 119). В городском строительстве наибольшее распространение получили сваепогружатели ударного действия, к которым относятся свайные молоты.

50.Каковы принципы построения

ифункционирования свайных молотов?

Свайные молоты состоят из массивной ударной части, движущейся возвратно-поступательно относительно направляющей конструкции в виде цилиндра (трубы), поршня со штоком, штанг и т.п. Ударная часть молота наносит чередующиеся удары по головке сваи и погружает сваю в грунт. Направляющая часть молота снабжена устройством для закрепления и центрирования молота на свае.

Рабочий цикл молота включает в себя два хода – холостой (подъем ударной части в крайнее верхнее положение) и рабочий (ускоренное движение ударной части вниз и удар по свае). По роду привода свайные молоты разделяются на механические (применяются редко), паровоздушные, дизельные и гидравлические. Основными параметрами свайных молотов являются масса ударной части, наибольшая энергия одного удара, наибольшая высота подъема ударной части, частота ударов в минуту.

Паровоздушные молоты приводятся в действие энергией пара или сжатого до 0,5…0,7 МПа воздуха. Различают молоты простого одностороннего действия, у которых энергия привода используется только для подъема ударной части, совершающей затем рабочий ход под действием собственного веса, и молоты двустороннего действия, энергия привода которых сообщает ударной части также дополнительное ускорение при рабочем ходе, в результате чего увеличивается энергия удара и сокращается продолжительность рабочего цикла.

160