- •Магнитные методы структуроскопии и дефектоскопии ферромагнитных изделий

- •Екатеринбург

- •3. 1. Магнитные характеристики ферромагнетиков

- •3. 1. 1. Поведение ферромагнетиков и ферритов во внешних магнитных полях

- •3. 2. Cтруктурная чувствительность магнитных свойств

- •3. 3. Измерение магнитных свойств

- •3. 3. 1. Коэффициент размагничивания. Магнитные свойства вещества и тела

- •3. 3. 2. Методы создания и измерения магнитного поля

- •3. 3. 3. Измерение кривой намагничивания и петли гистерезиса

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •3. Основные положения

- •3. 2. Влияние структуры

- •3. 3. Контроль качества поверхностного упрочнения стальных изделий

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 3 эффект баркгаузена и его использование в структуроскопии

- •1. Цель работы

- •2. Программа работы

- •3. Основные сведения об эффекте баркгаузена

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4 магнитографический метод дефектоскопии изделий

- •1. Цель работы

- •2. Содержание работы

- •3. Основные положения

- •3. 1. Дефекты сплошности металлов

- •3. 2. Магнитные поля рассеяния вблизи дефектов

- •3. 3. Магнитографическая дефектоскопия

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Устройство и принцип действия дефектоскопа мгк-1

- •1. Назначение

- •2. Технические характеристики

- •3. Комплектность прибора

- •4. Устройство и принцип работы прибора

- •5. Методика контроля

- •6. Основные измеряемые характеристики выявляемого дефекта

- •1. 2. Характеристика контролируемых изделий

- •2. Технические характеристики

- •3. Устройство и принцип работы дефектоскопа

- •1. Общие сведения о конструкции дефектоскопа

- •2. Принцип действия дефектоскопа и особенности

- •3. Особенности записи полей дефектов на магнитную ленту

- •4. Меры безопасности при работе с дефектоскопом

- •5. Порядок работы с дефектоскопом

- •Учебное электронное текстовое издание

3. Основные положения

1. Структурные превращения при термообработке сталей.

В стали основными являются следующие три структуры: аустенит (A) – твердый раствор углерода в -железе; мартенсит (М) – твердый раствор углерода в -железе; перлит (П) – эвтектоидная смесь из одновременно образующихся феррита и карбида Fe + Fe3C. Переход из одной структуры в другую характеризует основные превращения в сталях.

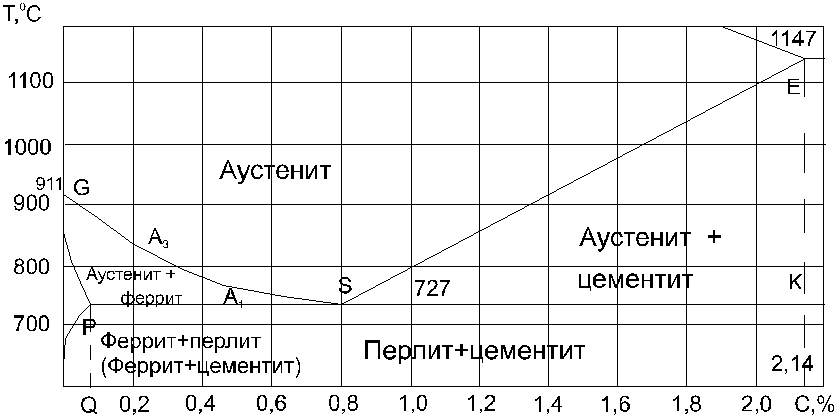

Для понимания процессов, происходящих в сталях при закалке и отпуске, необходимо рассмотреть так называемый «стальной» участок диаграммы состояний сплава железо-углерод, представленный на рис. 2. 1.

Рис. 2. 1. «Стальной» участок диаграммы состояний сплава Fe-C

Нижняя критическая

точка

![]() лежит на линии PSK и соответствует

превращению аустенит-перлит. Верхняя

критическая точка

лежит на линии PSK и соответствует

превращению аустенит-перлит. Верхняя

критическая точка![]() лежит на линии GSE и соответствует началу

выпадения или концу растворения феррита

в доэвтектоидных (содержание углерода

C < 0,8 %) или цементита в заэвтектоидных

(0,8 % < C < 2,14 %) сталях. Чтобы отличить

критические точки при нагреве и охлаждении

рядом с буквойА

ставят букву с

или r

соответственно (например, точка

превращения аустенита в перлит при

охлаждении обозначается

лежит на линии GSE и соответствует началу

выпадения или концу растворения феррита

в доэвтектоидных (содержание углерода

C < 0,8 %) или цементита в заэвтектоидных

(0,8 % < C < 2,14 %) сталях. Чтобы отличить

критические точки при нагреве и охлаждении

рядом с буквойА

ставят букву с

или r

соответственно (например, точка

превращения аустенита в перлит при

охлаждении обозначается

![]() ,

а точка превращения перлита в аустенит

при нагреве обозначается

,

а точка превращения перлита в аустенит

при нагреве обозначается![]() ).

).

Основными видами термической обработки сталей являются отжиг, закалка и отпуск.

Отжиг

– фазовая перекристаллизация,

заключающаяся в нагреве выше

![]() с последующим медленным охлаждением.

Состояние приближается к равновесному.

Структура

стали после отжига: перлит + феррит,

перлит или перлит + цементит.

с последующим медленным охлаждением.

Состояние приближается к равновесному.

Структура

стали после отжига: перлит + феррит,

перлит или перлит + цементит.

Закалка

– нагрев выше

![]() с последующим быстрым охлаждением. При

медленном охлаждении аустенит распадается

на феррит + цементит. С увеличением

скорости охлаждения превращение

происходит при все более низких

температурах. Если скорость охлаждения

достаточно высока и переохлаждение

достаточно велико, то выделения цементита

и феррита не происходит и аустенит

превращается в мартенсит. При

аустенитно-мартенситном превращении

происходит только перестройка решетки

без изменения концентрации реагирующих

фаз. Углерод из раствора не выделяется,

а атомы железа из решетки гранецентрированного

куба перестраиваются в о. ц. к. решетку.

Для кристаллической решетки мартенсита

характерна тетрагональность (соотношение

осей не равно единице вследствие наличия

в растворе углерода), что обуславливает

высокие внутренние напряжения. Кристаллы

мартенсита представляют собой пластины,

расположенные параллельно или

пересекающиеся под определенными

углами, поскольку мартенсит образуется

лишь по определенным кристаллографическим

плоскостям и направлениям в аустените.

Размер кристаллов мартенсита тем больше,

чем более однородна и совершенна

структура аустенита. Превращение

аустенита в мартенсит происходит в

определенном температурном интервале,

ограниченном точками

с последующим быстрым охлаждением. При

медленном охлаждении аустенит распадается

на феррит + цементит. С увеличением

скорости охлаждения превращение

происходит при все более низких

температурах. Если скорость охлаждения

достаточно высока и переохлаждение

достаточно велико, то выделения цементита

и феррита не происходит и аустенит

превращается в мартенсит. При

аустенитно-мартенситном превращении

происходит только перестройка решетки

без изменения концентрации реагирующих

фаз. Углерод из раствора не выделяется,

а атомы железа из решетки гранецентрированного

куба перестраиваются в о. ц. к. решетку.

Для кристаллической решетки мартенсита

характерна тетрагональность (соотношение

осей не равно единице вследствие наличия

в растворе углерода), что обуславливает

высокие внутренние напряжения. Кристаллы

мартенсита представляют собой пластины,

расположенные параллельно или

пересекающиеся под определенными

углами, поскольку мартенсит образуется

лишь по определенным кристаллографическим

плоскостям и направлениям в аустените.

Размер кристаллов мартенсита тем больше,

чем более однородна и совершенна

структура аустенита. Превращение

аустенита в мартенсит происходит в

определенном температурном интервале,

ограниченном точками![]() (начало превращения) и

(начало превращения) и![]() (конец превращения). Положение точек

(конец превращения). Положение точек![]() и

и![]() не

зависит от скорости охлаждения и

определяется химическим составом

аустенита. Если точка

не

зависит от скорости охлаждения и

определяется химическим составом

аустенита. Если точка![]() лежит ниже нормальной температуры, то

не весь аустенит превращается в мартенсит.

Количество оставшегося (называемого

остаточным) аустенита зависит от

химического состава и условий закалки

стали. Полученная в результате закалки

мартенситная структура придает стали

высокую твердость, хрупкость. В сравнении

с отожженным состоянием существенно

повышаются электросопротивление,

коэрцитивная сила, снижаются магнитная

проницаемость, намагниченность насыщения

и остаточная индукция.

лежит ниже нормальной температуры, то

не весь аустенит превращается в мартенсит.

Количество оставшегося (называемого

остаточным) аустенита зависит от

химического состава и условий закалки

стали. Полученная в результате закалки

мартенситная структура придает стали

высокую твердость, хрупкость. В сравнении

с отожженным состоянием существенно

повышаются электросопротивление,

коэрцитивная сила, снижаются магнитная

проницаемость, намагниченность насыщения

и остаточная индукция.

Отпуск

– нагрев закаленной стали ниже

![]() с последующим медленным или быстрым

охлаждением. Исходной является структура

закаленной стали, состоящая из мартенсита

и аустенита. При повышении температуры

отпуска до 200С

происходит так называемое первое

превращение

при отпуске. Рентгеновский анализ

показывает, что в этом диапазоне

температур уменьшается степень

тетрагональности решетки мартенсита,

то есть соотношение параметров решетки

с/а

стремится к единице, что связано с

выделением углерода из раствора. При

этом образуются тонкие (несколько

атомных слоев) пластинки карбида,

когерентно связанные с твердым раствором.

Получившаяся структура носит название

отпущенного мартенсита. Второе

превращение

при отпуске захватывает интервал

температур (200 – 300)С.

В этом интервале остаточный аустенит

превращается в отпущенный мартенсит.

Повышение температуры более 300С

приводит к полному выделению углерода

из раствора и снятию внутренних

напряжений. Карбиды обособляются и

превращаются в цементит (Fe3C).

Сумма этих изменений характеризует

третье

превращение

при отпуске. При 400С

третье превращение заканчивается, и

сталь состоит из феррита и цементита.

Дальнейшее повышение температуры

приводит к коагуляции (т. е. укрупнению

и сфероидизации) частиц феррита и

цементита.

с последующим медленным или быстрым

охлаждением. Исходной является структура

закаленной стали, состоящая из мартенсита

и аустенита. При повышении температуры

отпуска до 200С

происходит так называемое первое

превращение

при отпуске. Рентгеновский анализ

показывает, что в этом диапазоне

температур уменьшается степень

тетрагональности решетки мартенсита,

то есть соотношение параметров решетки

с/а

стремится к единице, что связано с

выделением углерода из раствора. При

этом образуются тонкие (несколько

атомных слоев) пластинки карбида,

когерентно связанные с твердым раствором.

Получившаяся структура носит название

отпущенного мартенсита. Второе

превращение

при отпуске захватывает интервал

температур (200 – 300)С.

В этом интервале остаточный аустенит

превращается в отпущенный мартенсит.

Повышение температуры более 300С

приводит к полному выделению углерода

из раствора и снятию внутренних

напряжений. Карбиды обособляются и

превращаются в цементит (Fe3C).

Сумма этих изменений характеризует

третье

превращение

при отпуске. При 400С

третье превращение заканчивается, и

сталь состоит из феррита и цементита.

Дальнейшее повышение температуры

приводит к коагуляции (т. е. укрупнению

и сфероидизации) частиц феррита и

цементита.