- •Магнитные методы структуроскопии и дефектоскопии ферромагнитных изделий

- •Екатеринбург

- •3. 1. Магнитные характеристики ферромагнетиков

- •3. 1. 1. Поведение ферромагнетиков и ферритов во внешних магнитных полях

- •3. 2. Cтруктурная чувствительность магнитных свойств

- •3. 3. Измерение магнитных свойств

- •3. 3. 1. Коэффициент размагничивания. Магнитные свойства вещества и тела

- •3. 3. 2. Методы создания и измерения магнитного поля

- •3. 3. 3. Измерение кривой намагничивания и петли гистерезиса

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •3. Основные положения

- •3. 2. Влияние структуры

- •3. 3. Контроль качества поверхностного упрочнения стальных изделий

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 3 эффект баркгаузена и его использование в структуроскопии

- •1. Цель работы

- •2. Программа работы

- •3. Основные сведения об эффекте баркгаузена

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4 магнитографический метод дефектоскопии изделий

- •1. Цель работы

- •2. Содержание работы

- •3. Основные положения

- •3. 1. Дефекты сплошности металлов

- •3. 2. Магнитные поля рассеяния вблизи дефектов

- •3. 3. Магнитографическая дефектоскопия

- •4. Методические указания

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Устройство и принцип действия дефектоскопа мгк-1

- •1. Назначение

- •2. Технические характеристики

- •3. Комплектность прибора

- •4. Устройство и принцип работы прибора

- •5. Методика контроля

- •6. Основные измеряемые характеристики выявляемого дефекта

- •1. 2. Характеристика контролируемых изделий

- •2. Технические характеристики

- •3. Устройство и принцип работы дефектоскопа

- •1. Общие сведения о конструкции дефектоскопа

- •2. Принцип действия дефектоскопа и особенности

- •3. Особенности записи полей дефектов на магнитную ленту

- •4. Меры безопасности при работе с дефектоскопом

- •5. Порядок работы с дефектоскопом

- •Учебное электронное текстовое издание

3. Устройство и принцип работы дефектоскопа

1. Общие сведения о конструкции дефектоскопа

1. К функционально важным составным частям дефектоскопа относятся:

узел электромагнита, являющийся намагничивающим устройством (НУ), с помощью которого в контрольном изделии создается магнитное поле;

магнитная лента (МЛ), служащая для записи магнитных полей дефектов;

лентопротяжный механизм (ЛПМ) с электрическим приводом транспортирования магнитной ленты относительно контролируемого изделия и магнитных головок;

воспроизводящая и стирающая магнитные головки;

электронный блок для усиления и анализа сигнала, а также для выработки световой сигнализации наличия и пороговой группы дефектов.

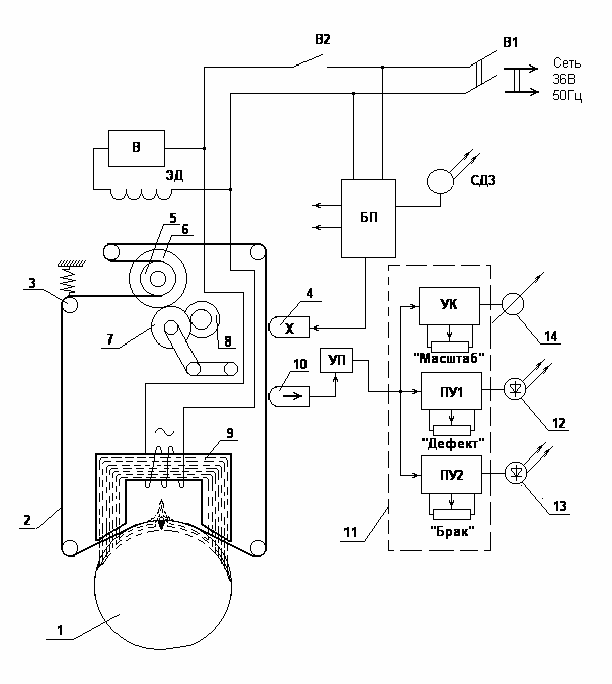

2. Функциональная схема дефектоскопа приведена на рис. П. 2.1.

3. Конструктивно дефектоскоп выполнен в цилиндрическом уплощенном металлическом корпусе со срезанными сегментами. Нижний вырез соответствует расположению в приборе намагничивающего устройства, причем полюса этого устройства выступают за контуры корпуса, поскольку при контроле они должны соприкасаться с поверхностью изделия.

Полюса имеют вырез, необходимый для свободного прохождения магнитной ленты. Верхний плоский срез корпуса представляет собой панель с элементами управления и индикации. На ней расположены:

ручки регулировки порогов срабатывания световых индикаторов дефектов и сами индикаторы;

ручка регулировки масштаба шкалы стрелочного индикатора средних значений сигнала и сам индикатор;

регулятор чувствительности с ручкой «под шлиц»;

выключатель сети и индикатор подачи напряжения питания.

В верхней части рукоятки дефектоскопа расположен кнопочный микровыключатель, с помощью которого включаются намагничивающее устройство и привод протягивания магнитной ленты.

Рис. П. 2.1. Функциональная схема дефектоскопа «СТАТОСКАН»:

1 – контролируемое изделие; 2 – магнитная лента; 3 – ролик натяжной; 4 – стирающая головка; 5 – ведущий ролик; 6 – шкив; 7 – промежуточный ролик; 8 – электродвигатель; 9 – намагничивающее устройство; 10 – воспроизводящая головка; 11 – электронное устройство; 12 и 13 – светодиодные индикаторы («Дефект» и «Брак»); 14 – стрелочный индикатор; В1 – выключатель общего питания дефектоскопа; В2 – микровыключатель намагничивающего устройства и электродвигателя; В – выпрямитель; ЭД – электродвигатель приводного узла для протягивания магнитной ленты; БП – блок питания; СД3 – светодиод индикации включения питания; УП – усилитель предварительный; УК – усилитель контроля; ПУ1, ПУ2 – пороговые устройства малого и большого уровня соответственно

2. Принцип действия дефектоскопа и особенности

магнитографического метода контроля металлов

1. В основе дефектоскопа использован магнитный метод контроля, заключающийся в регистрации магнитных потоков рассеяния, возникающих в околодефектной зоне при возбуждении в контролируемом изделии магнитного поля.

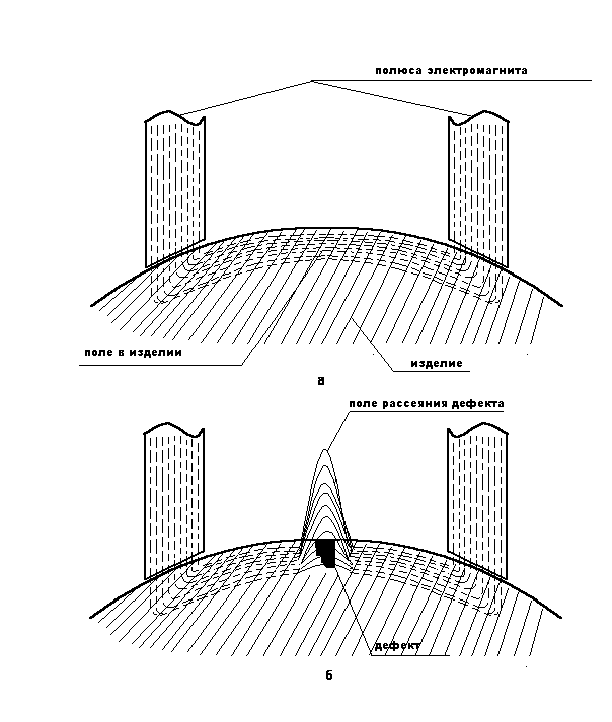

Образование полей рассеяния объясняется наведением у краев дефекта магнитных зарядов противоположных знаков. Схематически образование поля дефекта показано на рис. П. 2.2, где представлен путь магнитного

Рис. П. 2.2. Образование поля дефекта при намагничивании изделия

в приложенном поле переменного тока:

а - характер магнитного потока в отсутствии дефекта; б - характер магнитного потока при наличии дефекта потока при намагничивании контролируемого изделия

Для этого случая характерна концентрация потока непосредственно в поверхностном слое металла за счет так называемого «скин-эффекта»: магнитные силовые линии не углубляются в металл, а «выталкиваются» благодаря влиянию вихревых токов. Такой принцип намагничивания способствует созданию в изделии поля повышенной интенсивности при относительно невысоких энергетических параметрах намагничивающего устройства. Можно считать, что при отсутствии на пути магнитных силовых линий несплошностей металла магнитный поток замыкается в изделии, не образуя внешнего потока.

При наличии нарушений сплошности наблюдается перераспределение магнитного потока: часть магнитных линий «обтекает» дефект, часть –замыкается через плоскость дефекта, часть – выходит за пределы изделия, создавая в околодефектной зоне резко неоднородное (локальное) поле рассеяния. Величина этого поля зависит от глубины дефекта, что позволяет при контроле оценивать степень нарушения сплошности металла.

Для регистрации полей рассеяния используются различного рода магниточувствительные преобразователи (датчики), выполненные в виде специальных катушек индуктивности, магнитодиодов, магниторезисторов и т. д. При магнитографическом контроле для этого используется магнитная лента (обычная или специальная). Записанный на ленте сигнал (магнитограмма магнитного рельефа изделия) воспроизводится магнитной головкой магнитофонного типа. В ряде случаев применяются и другие принципы записи и воспроизведения магнитограммы.

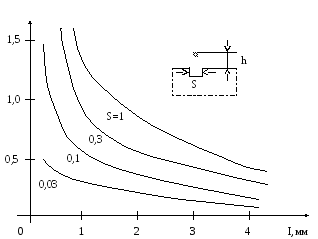

2. При любом виде магнитного контроля важно обеспечить минимальный зазор между контролируемой поверхностью и преобразователем, поскольку с удалением от поверхности поле дефекта быстро затухает (ориентировочно в 20 раз при зазоре около 1мм и в 50 раз при зазоре 2, 5 мм). Скорость снижения величины поля зависит от раскрытия дефекта: для узких дефектов затухание поля резко возрастает (рис. П. 2.3.). Это приводит к жестким требованиям по

Рис.

П. 2.3. Графики полей дефектов в зависимости

от зазора и раскрытия:

h– зазор между поверхностью изделия и уровнем измерения (преобразователем), мм;S– раскрытие дефекта, мм

минимизации зазора между изделием и активной областью преобразователя, а также к необходимости стабилизации величины этого зазора. На практике

величина зазора определяется толщиной защитной прокладки между датчиком и изделием и не может превосходить 1,0–2,0 мм. Увеличение зазора свыше этих значений приводит по указанным выше причинам к недопустимой потере чувствительности и резкому возрастанию погрешности в оценке глубины дефектов. Эти же обстоятельства при ручном контроле дополнительно требуют строгой ориентации щупа по отношению к поверхности изделия, что увеличивает трудоемкость контроля.

3. При магнитографическом контроле запись полей дефекта осуществляется практически без зазора между изделием и лентой. Эластичные свойства ленты обеспечивают эффективное отслеживание за контролируемой поверхностью, не требуя строгой ориентации дефектоскопа по отношению к изделию и ожидаемому направлению дефектов.

Возможность задать любое огибание изделия лентой (вплоть до 360 С0) позволяет упростить процесс сканирования поверхности и существенно сократить время контроля. Следует отметить и высокую помехоустойчивость магнитографических средств дефектоскопии к помехам электрического происхождения, поскольку воздействовать на ленту они принципиально не могут. Указанные особенности делают магнитографический контроль высокочувствительным, достоверным и технологичным.

4. Конструкция и работа дефектоскопа схематически представлена выше на рис. П. 2.1. Магнитная лента (2) в виде бесконечной петли протягивается относительно контролируемого изделия с помощью вращающего ведущего обрезиненного ролика (5) за счет фрикционного сцепления с ним. Ролик жестко насажен на ось приводного узла со шкивом (6), вращение которого осуществляется от электродвигателя (8) через промежуточный обрезиненный ролик (7). Пять обводных свободно вращающихся роликов, в том числе натяжной (3), служат для формирования рабочих участков петли ленты и обеспечения требуемого охвата ею контролируемой поверхности. От степени охвата изделия лентой зависят локальность и производительность контроля.

Возбуждение в изделии магнитного поля производится П-образным электромагнитом, питаемым током промышленной частоты.

Образовавшиеся в местах нарушения сплошности металла магнитные потоки рассеяния записываются на ленту и считываются с нее воспроизводящей головкой (10). Далее по ходу движения лента размагничивается стирающей головкой (4).

Воспроизводимый сигнал усиливается и анализируется электронным устройством (11). Результаты контроля определяются по светодиодным индикаторам (12) и (13), а также по стрелочному индикатору (14). Дополнительно сигнал может быть проанализирован с помощью осциллографа или другого приставного прибора.