- •1. Общие сведения об агрегатных станках

- •2. Принципиальная электрическая схема управления эп агрегатного станка

- •3. Расчет нагрузки силового электрооборудования

- •4. Алгоритм работы оборудования

- •5. Логические выражения для выходных и промежуточных переменных

- •6. Минимизация фал

- •7. Преобразование фал к виду 2и-не и 2или-не

- •Содержание

1. Общие сведения об агрегатных станках

Агрегатные — это специальные многоинструментальные станки, собираемые из стандартных узлов и агрегатов специального назначения.

К стандартным узлам относятся силовые (шпиндельные) головки, поворотные столы, станины, гидравлические устройства (гидроприводы, гидронасосы, гидропанели) и др.

Предназначены для применения в крупносерийном и массовом производстве.

Выполняемые технологические операции: сверление, растачивание, резьбофрезерование и т.п.

Изделия на таких станках обрабатываются одновременно несколькими инструментами как с одной, так и с нескольких сторон.

Поэтому агрегатные станки отличаются высокой производительностью, по сравнению с универсальными.

Применение агрегатных станков на производстве позволяет при том же объеме продукции сократить число рабочих и производственные площади станочного парка.

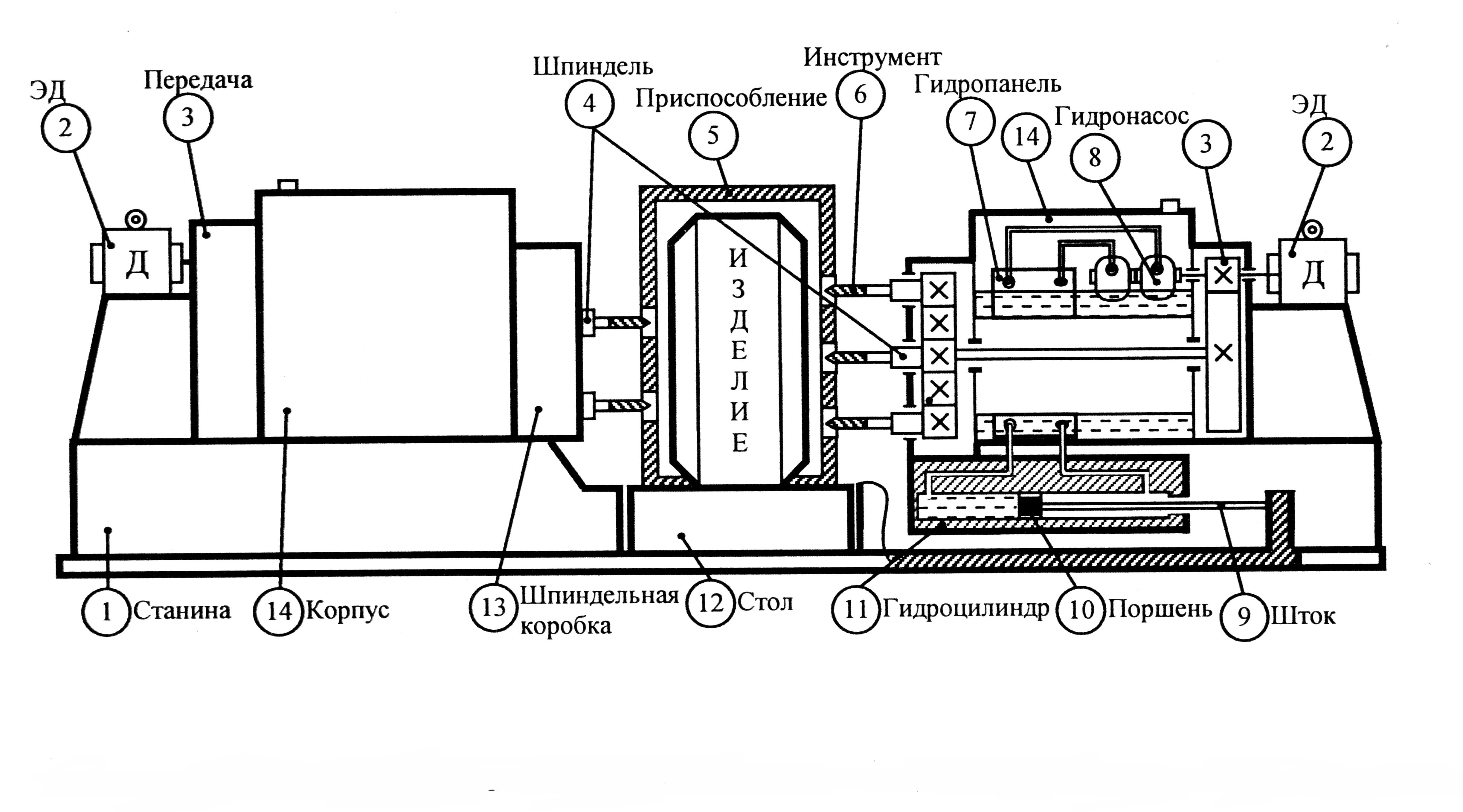

Конструкция двухстороннего агрегатного сверлильного станка представлена на рис. 1 общим видом и разрезом силовой головки.

На станине (1) установлены две силовые головки, которые в горизонтальном направлении могут перемещаться по направляющим станины.

Головки имеют одинаковое устройство и состоят из корпуса (14), шпиндельной коробки (13) и приводного электродвигателя (2).

Обрабатываемое изделие закрепляется в приспособлении (5), которое устанавливается на столе (12).

Примечание — При последовательной обработке нескольких изделий вместо неподвижного приспособления (5) применяется поворотный стол, на котором крепятся заготовки.

Силовые головки выполняются с механической или гидравлической подачей.

В современных станках наибольшее распространение получили силовые головки с гидроприводом и делятся на самодействующие и несамодействующие.

Самодействующие силовые головки имеют гидронасос и гидропанель, встроенными в головку и движущимися поступательно вместе с ней.

Гидропанель представляет собой распределительное устройство системы гидравлики.

Резервуаром для масла является корпус головки, а привод шпинделей и насоса от одного электродвигателя.

Очевидно, что подача при невращающихся шпинделях не может быть произведена.

Более полное представление о работе гидросистемы самодействующей силовой головки дает ее разрез на рис. 1.

Н

Рис 1. Общий вид

агрегатного станка

В корпусе (14) головки находятся гидронасос (8) и гидропанель (7).

Вращение двигателя через шестеренчатую передачу (3) передается гидронасосу (8), а через вал получают вращение шпиндели (4) с инструментом (6).

Низ корпуса жестко соединен с гидроцилиндром (11), шток (9) поршня (10) которого прикреплен к станине станка.

При подаче масла в левую полость гидроцилиндра головка будет двигаться к изделию, а при подаче масла в правую полость — от изделия.

Реверсирование осуществляется электродвигателем.

Промышленность выпускает самодействующие головки с приводными двигателями от 1,1 до 22 кВт и усилием подачи от 10 до 100 кН при максимальном ходе головок от 250 до 1000 мм.

Несамодействующие силовые головки применяются в агрегатных многопозиционных станках, имеющих несколько силовых головок. В этом случае система гидравлики выполнена централизованной.

Гидронасос и гидропанель установлены на станине (вне силовой головки) и приводятся в действие от отдельного электродвигателя, а главный привод вращает только шпиндели. Резервуар для масла тоже отдельный.

Централизованная система сокращает количество гидронасосов и приводов к ним, но усложняет систему трубопроводов.

Для нарезания резьбы на агрегатных станках применяют стандартные электромеханические резьбовые головки. Подача таких головок от винтового механизма, приводимого во вращение главным двигателем. В этом случае достигается наиболее точное согласование движений резания и подачи.

Реверсирование шпинделей и подачи осуществляется реверсированием двигателя.

Циклограмма — это совокупность движений силовой головки от начала и до конца цикла.

За время цикла выполняются все технологические операции по обработке изделия.

Наиболее распространенные циклы состоят из трех основных видов движений:

- быстрый подвод (БП), при котором силовая головка быстро подводится к детали, а затем скорость ее снижается до рабочей;

- рабочий проход (РП), при котором происходит обработка изделия на рабочей подаче;

- быстрый отвод (БО), при котором (по окончании обработки) головка быстро отводится в исходное положение.

Управление циклами производится автоматически в функции пути с помощью путевых выключателей, установленных на станине станка по ходу движения головки.

Обработка производится за три прохода, так как технологический процесс требует периодического вывода сверла для удаления стружки и его охлаждения.

При каждом проходе глубина сверления увеличивается, а по окончании сверления головка с инструментом отводится в исходное положение.

Основным средством управления цикла является электроавтоматика, а циклы движений силовых головок возможны и другие.

Электропривод.

Асинхронные двигатели с короткозамкнутым ротором серии 4А (основного исполнения) или АИ (совместная разработка со странами Интерэ-лектро).

В перспективе АД серии АИ предназначены для полной замены серии 4А и ее модификаций.

На производстве широкое применение получили агрегатные станки глубокого сверления серии 3920

Технические характеристики:

-- мощность привода………………… от 1,1 до 22 кВт

-- усилие подачи………………………от 10 до 100 кН

-- максимальный ход головок……….. от 250 до 1000 мм.

-- применяемые ЭД……………………. серии 4А, АИ