- •1. Расчет состава сырьевой шихты для производства минеральной ваты.

- •1.1 Сырьевые материалы для приготовления минеральной ваты.

- •1.2 Условия и принцип расчёта состава шихты

- •1.3 Пример расчета состава шихты для получения силикатного расплава.

- •97 – 100%

- •2. Расчёт параметров работы вагранки

- •2.1. Некоторые условия, обеспечивающие работу вагранки

- •2.2. Пример расчёта производительности вагранки

- •2.3. Выбор узла переработки расплава

- •Расчёт технологических линий

- •2.4. Определение расхода связующего для производства минераловатных цилиндров

1.3 Пример расчета состава шихты для получения силикатного расплава.

Задание. Рассчитать состав шихты для производства минераловатных цилиндров марки М 200 на синтетическом связующем. Показатель гидролитической стойкости ваты pH должен находиться в пределах 4…5. Плиты изготавливают из ваты типа Б. Модуль вязкости расплава МВ не более 1,2. Плавление шихты производится в вагранке с холодным дутьём средней интенсивности. Давление воздуха подаваемого в вагранку 5180 Па. В качестве топлива используется кокс металлургический с теплотой сгорания QpH 25320 кДж/кг.

Для составления шихт различных составов принимаем следующие сырьевые материалы: Шлак Макеевский, Гиббро Диабаз Оренбургский, Гиббро Диабаз Екатеринбургский, Долерит Усть-Нюринский. Химический состав сырьевых компонентов шихты приведен в таблице 1.

Таблица 1 – Химический состав исходного сырья.

|

Сырьё |

Содержание, % по массе |

∑, % | ||||||||

|

SiO2 |

Al2O3 |

MgO |

CaO |

Fe2O3 |

R2O |

ППП |

| |||

|

K2O |

Na2O |

| ||||||||

|

Шлак Макеевский |

42 |

8 |

2 |

42 |

3 |

2 |

1 |

|

100 | |

|

Гиббро Диабаз Оренбургский |

49,6 |

17,9 |

6,6 |

7,1 |

15,8 |

|

|

|

97 | |

|

Гиббро Диабаз Екатеринбургский |

46,9 |

22,2 |

4,8 |

11,3 |

11 |

1,6 |

1,6 |

|

99,4 | |

|

Долерит Усть-Нюринский |

46,8 |

15,4 |

5,7 |

11,8 |

6,7 |

0,85 |

0,85 |

11,3 1,5+9,8 |

99,4 | |

Приводим химические составы компонентов к 100%. Для этого за 100% принимаем сумму всех оксидов, а содержание каждого из них выражаем как неизвестную величину Х, например для диабаза Оренбургского.

97 – 100%

49,6 (SiO2) – Х, откуда Х = 49,6/0,97 = 51,14

17,9 (Al2O3) – Х, откуда Х = 17,9/0,97 = 18,46

6,6 (MgO) – Х, откуда Х = 6,6/0,97 = 6,8

7,1 (CaO) – Х, откуда Х = 7,1/0,97 = 7,3

15,8 (Fe2O3) – Х, откуда Х = 15,8 /0,97 = 16,3

∑ = 51,14+18,46+6,8+7,3+16,3 = 100%

Диабаз Екатеринбургский

99,4 – 100%

46,9 (SiO2) – Х, откуда Х = 46,9/0,994 = 47,2

22,2 (Al2O3) – Х, откуда Х = 22,2/0,994 = 22,4

4,8 (MgO) – Х, откуда Х = 4,8/0,994 = 4,8

11,3 (CaO) – Х, откуда Х = 11,3/0,994 = 11,4

11 (Fe2O3) – Х, откуда Х = 11/0,994 = 11

1,6 (K2O) – Х, откуда Х = 1,6/0,994 = 1,6

1,6 (Na2O) – Х, откуда Х = 1,6/0,994 = 1,6

∑ = 47,2+22,4+4,8+11,4+11+1,6+1,6 = 100%

Долерит Усть-Нюринский

99,4 – 100%

46,8 (SiO2) – Х, откуда Х = 46,8/0,994 = 47,1

15,4 (Al2O3) – Х, откуда Х = 15,4/0,994 = 15,5

5,7 (MgO) – Х, откуда Х = 5,7/0,994 = 5,7

11,8 (CaO) – Х, откуда Х = 11,8/0,994 = 11,9

6,7 (Fe2O3) – Х, откуда Х = 6,7/0,994 = 6,8

0,85 (K2O) – Х, откуда Х = 0,85/0,994 = 0,85

0.85 (Na2O) – Х, откуда Х = 0,85/0,994 = 0,85

11,3 (ППП) – Х, откуда Х = 11,3/0,994 = 11,3

∑ = 47,1+15,5+5,7+11,9+6,8+0,85+0,85+11,3 = 100%

Расчёт химических составов сырьевых компонентов, приведенных к 100%, представлен в таблице 2

Таблица 2 – Химический состав исходного сырья в перерасчёте на 100%.

|

Сырьё |

Содержание, % по массе |

∑, % | ||||||||

|

SiO2 |

Al2O3 |

MgO |

CaO |

Fe2O3 |

R2O |

ППП |

| |||

|

K2O |

Na2O |

| ||||||||

|

Шлак Макеевский |

42 |

8 |

2 |

42 |

3 |

2 |

1 |

|

100 | |

|

Гиббро Диабаз Оренбургский |

51,14 |

18,46 |

6,8 |

7,3 |

16,3 |

|

|

|

100 | |

|

Гиббро Диабаз Екатеринбургский |

47,2 |

22,4 |

4,8 |

11,4 |

11 |

1,6 |

1,6 |

|

100 | |

|

Долерит Усть-Нюринский |

47,1 |

15,5 |

5,7 |

11,9 |

6,8 |

0,85 |

0,85 |

11,3 |

100 | |

Приведя химический состав исходного сырья к 100%, разработаем возможные варианты состава шихт для их дальнейшего расчёта. Принцип формирования рабочих составов базируется на соединении кислых сырьевых компонентов, к которым относятся диабаз Оренбургский и диабаз Екатеринбургский. С компонентами основными, т.е. шлаком и долеритом.

Состав шихты 1. Шлак + диабаз Оренбургский.

Состав шихты 2. Шлак + диабаз Екатеринбургский.

Состав шихты 3. Шлак + долерит.

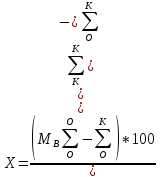

Количество подкисляющих добавок диабаза Оренбургского и диабаза Екатеринбургского в шихту на основе шлака и долерита рассчитываем по формуле:

(4)

Х – количество кислой сырьевой составляющей в шихте, %;

–сумма

основных оксидов в основной составляющей

шихты;

–сумма

основных оксидов в основной составляющей

шихты;

–сумма

основных оксидов в кислой составляющей

шихты;

–сумма

основных оксидов в кислой составляющей

шихты;

–сумма

кислых оксидов в кислой составляющей

шихты;

–сумма

кислых оксидов в кислой составляющей

шихты;

–

сумма кислых оксидов в основной

составляющей шихты;

–

сумма кислых оксидов в основной

составляющей шихты;

Расчёт сумм оксидов в сырьевых материалах приведен в таблице 3.

Таблица 3 – Расчёт сумм оксидов в сырьевых материалах

|

Оксиды |

Молекулярная масса (М) |

Шлак |

Диабаз Оренбургский |

Диабаз Екате- ринбургский |

Долерит | ||||

|

% по массе |

% по массе (М) |

% по массе |

% по массе (М) |

% по массе |

% по массе (М) |

% по массе |

% по массе (М) | ||

|

SiO2 |

60,06 |

42 |

0,699 |

51,14 |

0,851 |

47,2 |

0,786 |

47,1 |

0,784 |

|

Al2O3 |

50,97 |

8 |

0,157 |

18,46 |

0,362 |

22,4 |

0,439 |

15,5 |

0,304 |

|

|

|

50 |

0,856 |

69,6 |

1,214 |

69,6 |

1,225 |

62,6 |

1,088 |

|

Fe2O3 |

79,84 |

3 |

0,038 |

16,3 |

0,204 |

11 |

0,138 |

6,8 |

0,085 |

|

CaO |

56,08 |

42 |

0,749 |

7,3 |

0,130 |

11,4 |

0,203 |

11,9 |

0,212 |

|

MgO |

40,32 |

2 |

0,050 |

6,8 |

0,169 |

4,8 |

0,119 |

5,7 |

0,141 |

|

K2O |

94,2 |

2 |

0,021 |

|

|

1,6 |

0,017 |

0,85 |

0,009 |

|

Na2O |

61,99 |

1 |

0,016 |

|

|

1,6 |

0,026 |

0,85 |

0,014 |

|

|

|

50 |

0,873 |

30,4 |

0,503 |

30,4 |

0,503 |

26,1 |

0,461 |

Пример расчёта

|

SiO2 |

60,06 |

42 |

0,699 |

51,14 |

0,851 |

47,2 |

0,786 |

47,1 |

0,784 |

Шлак - % по массе (М) = % по массе – 42 / 60,06 – Молекулярная масса (М) (SiO2) = 0,699

Диабаз О. - % по массе (М) = % по массе – 51,14 / 60,06 – Молекулярная масса (М) (SiO2) = 0,851

Диабаз Е. % по массе (М) = % по массе – 47.2 / 60,06 – Молекулярная масса (М) (SiO2) = 0,786

Долерит - % по массе (М) = % по массе – 47,1 / 60,06 – Молекулярная масса (М) (SiO2) = 0,784

Для расчёта процентного содержания компонентов шихты воспользуемся формулой (4), принимая модуль вязкости расплава за 1,2.

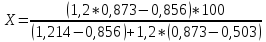

Шихта 1. Шлак + Диабаз Оренбургский

Х= 76,11%

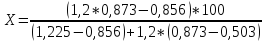

Шихта 2. Шлак + Диабаз Екатеринбургский

Х= 76,43%

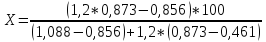

Шихта 3. Шлак + Долерит

Х= 77,81%

|

Состав 1 |

Состав 2 |

Состав 3 | ||||

|

шлак |

76,11 |

шлак |

76,43 |

шлак |

73,62 | |

|

диабаз О. |

23,89 |

диабаз Е. |

23,57 |

долерит |

26,38 | |

В форме таблиц производим расчёт химического состава шихт и минерального волокна, полученного на их основе (4,5,6,7). Выполнение этих расчётов рассмотрим на примере вычисления содержания оксида SiO2 в шлаковой и диабаз Оренбургской составляющей шихты (верхняя строка таблицы 4). В столбах таблицы «шлак» и «диабаз Оренбургский», обозначенных соответственно буквами «а» и «в», внесено массовое содержание оксида SiO2. Для подсчёта содержания этого оксида в шлаковой составляющей шихты следует привести умножение процентного содержания SiO2, в сырье на процентное содержание шлака в шихте 1 и разделить на 100,т.е. (42*76,11)/100 = 31,97 %. Аналогично для диабаза Оренбургского составляющего (51,14*23,89)/100 = 12,22 %. В столбец «всего» (с) вносим результат сложения 31,97+12,22 = 44,18. Массовое содержание SiO2 в вате находим по формуле: (c*100) : (100-ППП).

Таблица 4. Химический состав шихты 1 и минерального волокна

|

Оксиды |

Содержание по массе, % | |||||

|

в сырье |

в шихте |

в вате | ||||

|

шлак (а) |

диабаз О. (в) |

шлаковая сос-ая (а*76,11):100 |

диабаз О. сос-ая (в*23.89):100 |

всего (с) (а+в) |

(с*100): (100-ППП) | |

|

SiO2 |

42 |

51,14 |

31,97 |

12,22 |

44,18 |

44,18 |

|

Al2O3 |

8 |

18,46 |

6,09 |

4,41 |

10,5 |

10,5 |

|

Fe2O3 |

3 |

16,3 |

2,28 |

3,89 |

6,18 |

6,18 |

|

CaO |

42 |

7,3 |

31,97 |

1,74 |

33,71 |

33,71 |

|

MgO |

2 |

6,8 |

1,52 |

1,62 |

3,15 |

3,15 |

|

K2O |

2 |

|

1,52 |

|

1,52 |

1,52 |

|

Na2O |

1 |

|

0,76 |

|

0,76 |

0,76 |

|

ППП |

|

|

|

|

|

|

|

|

|

|

|

|

100,00 |

100,00 |

Таблица 5. Химический состав шихты 2 и минерального волокна

|

Оксиды |

Содержание по массе, % | |||||

|

в сырье |

в шихте |

в вате | ||||

|

шлак (а) |

диабаз Е (в) |

шлаковая сос-ая (а*76,43):100 |

диабаз Е. сос-ая (в*23.57):100 |

всего (с) (а+в) |

(с*100): (100-ППП) | |

|

SiO2 |

42 |

47,2 |

32,10 |

11,13 |

43,23 |

43,23 |

|

Al2O3 |

8 |

22,4 |

6,11 |

5,28 |

11,39 |

11,39 |

|

Fe2O3 |

3 |

11 |

2,29 |

2,59 |

4,89 |

4,89 |

|

CaO |

42 |

11,4 |

32,10 |

2,69 |

34,79 |

34,79 |

|

MgO |

2 |

4,8 |

1,53 |

1,13 |

2,66 |

2,66 |

|

K2O |

2 |

1,6 |

1,53 |

0,38 |

1,91 |

1,91 |

|

Na2O |

1 |

1,6 |

0,76 |

0,38 |

1,14 |

1,14 |

|

ППП |

|

|

|

|

|

|

|

|

|

|

|

|

100,00 |

100,00 |

Таблица 6. Химический состав шихты 3 и минерального волокна

|

Оксиды |

Содержание по массе, % | |||||||

|

в сырье |

в шихте |

в вате | ||||||

|

шлак (а) |

долерит (в) |

шлаковая сос-ая (а*73,62):100 |

долерит сос-ая (в*23,68):100 |

всего (с) (а+в) |

(с*100): (100-ППП) | |||

|

SiO2 |

42 |

47,1 |

30,92 |

12,42 |

43,35 |

44,68 | ||

|

Al2O3 |

8 |

15,5 |

5,89 |

4,09 |

9,98 |

10,29 | ||

|

Fe2O3 |

3 |

6,8 |

2,21 |

1,79 |

4 |

4,13 | ||

|

CaO |

42 |

11,9 |

30,92 |

3,14 |

34,06 |

35,11 | ||

|

MgO |

2 |

5,7 |

1,47 |

1,5 |

2,98 |

3,07 | ||

|

K2O |

2 |

0,85 |

1,47 |

0,22 |

1,7 |

1,79 | ||

|

Na2O |

1 |

0,85 |

0,74 |

0,22 |

0,96 |

0,99 | ||

|

ППП |

|

11,3 |

|

2,98 |

2,98 |

| ||

|

|

|

|

|

|

100,00 |

100,00 | ||

Для каждого из рассчитанных химических составов минерального волокна по формуле (1) определяем модуль кислотности.

Состав 1. МК1 = (44,18+10,5):(33,71+3,15) = 1,48

Состав 2. МК2 = (43,23+11,39):(34,79+2,66) = 1,46

Состав 3. МК3 = (44,68+10,29):(35,11+3,07) = 1,44

В соответствии с задание на расчет состава шихты минераловатные плиты должны изготовляться из ваты типа Б, для которой модуль кислотности находится в пределах 1,4…1,6. Из приведенных расчетов видно, что модули кислотности для составов шихт 1,2 и 3 соответствует требованиям стандарта на изготовление такой ваты.

В расчетах составов шихт содержание подкисляющей добавки было определено при предельном значении модуля вязкости МВ=1,2.

Гидролитическую стойкость для каждого состава минеральной ваты рассчитываем по уравнению (2),

Значение РН определяют по эмпирическому уравнению

pН = 0,01946071 * SiO2 + 0,90994582 * Al2O3 + 0,28320562 * Fe2O3 + 0,51046527 * CaO + 0,4838471 * MgO - 9,02384135 * Na2O - 0,00641397 * SiO2 * Al2O3 - 0,00894679 * SiO2 * Fe2O3 - 0,00645071 * SiO2* CaO - 0,00478888 * SiO2 * MgO + 0,07300023 * SiO2 * Na2O + 0,00059407 * Al2O3 * Fe2O3 - 0,02441840 * Al2O3 * CaO - 0,03214473 * Al2O3 * MgO + 0,05624161 * Al2O3 * Na2O - 0,00360419 * Fe2O3 * CaO + 0,00611083 * Fe2O3 * MgO + 0,09999105 * Fe2O3 * Na2O - 0,00129062 * CaO * MgO + 0,12739919 * CaO * Na2O + 0,115158375 * MgO * Na2O

Состав 1.

pН1= 0,01946071 * 44,18 + 0,90994582 * 10,5 + 0,28320562 * 6,18 + 0,51046527 * 33,71 + 0,4838471 * 3,15 - 9,02384135 * 0,76 - 0,00641397 * 44,18 * 10,5 - 0,00894679 * 44,18 * 6,18 - 0,00645071 * 44,18 * 33,71 - 0,00478888 * 44,18 * 3,15 + 0,07300023 * 44,18 * 0,76 + 0,00059407 * 10,5 * 6,18 - 0,02441840 * 10,5 * 33,71 - 0,03214473 * 10,5 * 3,15 + 0,05624161 * 10,5 * 0,76 - 0,00360419 * 6,18 * 33,71 + 0,00611083 * 6,18 * 3,15 + 0,09999105 * 6,18 * 0,76 - 0,00129062 * 33,71 * 3,15 + 0,12739919 * 33,71 * 0,76 + 0,115158375 * 3,15 * 0,76 = 4,82.

Состав 2.

pН2= 0,01946071 * 43,23 + 0,90994582 * 11,39 + 0,28320562 * 4,89 + 0,51046527 * 34,79 + 0,4838471 * 2,66 - 9,02384135 * 1,14 - 0,00641397 * 43,23 * 11,39 - 0,00894679 * 43,23 * 4,89 - 0,00645071 * 43,23 * 34,79 - 0,00478888 * 43,23 * 2,66 + 0,07300023 * 43,23 * 1,14 + 0,00059407 * 11,39 * 4,89 - 0,02441840 * 11,39 * 34,79 - 0,03214473 * 11,39 * 2,66 + 0,05624161 * 11,39 * 1,14 - 0,00360419 * 4,89 * 34,79 + 0,00611083 * 4,89 * 2,66 + 0,09999105 * 4,89 * 1,14 - 0,00129062 * 34,79 * 2,66 + 0,12739919 * 34,79 * 1,14 + 0,115158375 * 2,66 * 1,14 = 5,06.

Состав 3.

pН3= 0,01946071 * 44,68 + 0,90994582 * 10,29 + 0,28320562 * 4,13 + 0,51046527 * 35,11 + 0,4838471 * 3,07 - 9,02384135 * 0,99 - 0,00641397 * 44,68 * 10,29 - 0,00894679 * 44,68 * 4,13 - 0,00645071 * 44,68 * 35,11 - 0,00478888 * 44,68 * 3,07 + 0,07300023 * 44,68 * 0,99 + 0,00059407 * 10,29 * 4,13 - 0,02441840 * 10,29 * 35,11 - 0,03214473 * 10,29 * 3,07 + 0,05624161 * 10,29 * 0,99 - 0,00360419 * 4,13 * 35,11 + 0,00611083 * 4,13 * 3,07 + 0,09999105 * 4,13 * 0,99 - 0,00129062 * 35,11 * 3,07 + 0,12739919 * 35,11 * 0,99 + 0,115158375 * 3,07 * 0,99 = 5,09.

Произведенной расчет гидролитической стойкости показал, что из состава 3 можно получить особенно устойчивую (pH < 5) вату, которую можно использовать не только для производства изделий с применением синтетического связующего, но и без него, например, для прошивных матов.

Расчет поверхностного натяжения расплава производим по формуле (3), предварительно подсчитав молекулярное содержание оксидов. При расчете молекулярного содержания оксидов R2O следует суммировать процентное содержание Na2O и K2O, находящихся в вате. Например, в составе 1 (таблица 4, столбец «в вате») суммарное содержание оксидов Na2O и K2O равно 2,28%. Тогда молекулярное содержание этих оксидов, обозначенное как М будет

Na2O = (2,28 * 100): 61,99 = 3,678

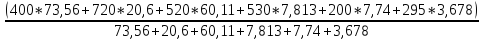

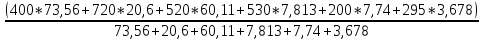

Состав 1. Расчет молекулярного содержания оксидов.

M SiO2 = (44,18 * 100): 60,06 = 73,56

M Al2O3 = (10,5 * 100): 101,94 = 10,3

M Fe2O3 = (6,18 * 100): 79,84 = 7,74

M CaO = (33,71 * 100): 56,08 = 60,11

M MgO = (3,15 * 100): 40,32 = 7,813

M Na2O = (2,28 * 100): 61,99 = 3,678

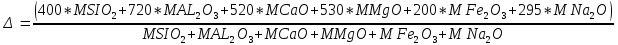

H/м * 10-3

Ơ1=

= 458,77 H/M * 10 -3

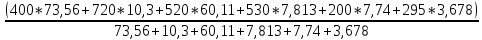

Состав 2. Расчет молекулярного содержания оксидов.

M SiO2 = (43,23 * 100): 60,06 = 71,978

M Al2O3 = (11,39 * 100): 101,94 = 11,173

M Fe2O3 = (4,89 * 100): 79,84 = 6,125

M CaO = (34,79 * 100): 56,08 = 62,036

M MgO = (2,66 * 100): 40,32 = 6,597

M Na2O = (3,05 * 100): 61,99 = 4,92

Ơ2=

= 462,25 H/M * 10 -3

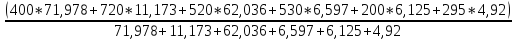

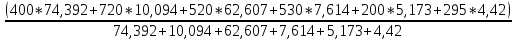

Состав 3. Расчет молекулярного содержания оксидов.

M SiO2 = (44,68 * 100): 60,06 = 74,392

M Al2O3 = (10,29 * 100): 101,94 = 10,094

M Fe2O3 = (4,13 * 100): 79,84 = 5,173

M CaO = (35,11 * 100): 56,08 = 62,607

M MgO = (3,07 * 100): 40,32 = 7,614

M Na2O = (2,98 * 100): 61,99 = 4,42

Ơ3=

= 462,9 H/M * 10 -3

Таким образом, для производства минераловатных цилиндров марки М 200 на синтетическом связующем могут быть рекомендованы один состав шихт, содержащих % по массе:

|

Состав 1 | |

|

шлак |

76,11 |

|

диабаз О. |

23,89 |

Минеральная вата, изготовленная из состава 2 и 3, содержащего шлак Макеевский и диабаз Екатеринбургский, а также шлак Макеевский и долерит, отличается от рекомендуемых составов повышенными показателями гидролитической стойкости и поверхностного натяжения расплава. Такой состав шихт может быть рекомендован для производства изделий без применения связующего.