Попов. восстан детал

.pdf

I – сила тока, А;

τ0 – основное время наплавки (время горения дуги), ч.

Зная величину G и учтя потери на испарение и разбрызгивание, можно определить фактическую массу Gн, г, наплавленного металла:

(2.5)

где ψ– коэффициент потерь металла электрода при наплавке, %.

При наплавке электродами с толстым покрытием ψ = 5...10 %, при автоматической наплавке под флюсом ψ = 1... 1,5 %, при наплавке в углекислом газе ψ = 5...15 %.

Для предупреждения образования трещин под действием внутренних остаточных напряжений растяжения применяется общий или местный подогрев деталей из легированных сталей перед сваркой или наплавкой. Температура подогрева, °С, определяется с помощью эмпирического соотношения

где Сэ– эквивалентное содержание углерода в материале детали.

(2.6)

где h – толщина детали, мм.

Пример. Определим температуру подогрева детали толщиной 70 мм из стали 40ХНМ2 при проведении наплавки.

Выписываем содержание основных элементов стали 40ХНМ2 и в скобках приводим среднее значение

(2.7)

Теперь подставим средние значения в формулы (3) и оценим искомые значения Сэ и tпод.

5. Ручная сварка и наплавка открытой дугой осуществляются электродами, тип и марка которых зависят от вида материала деталей.

Типы применяемых электродов. Для низкоуглеродистых и низколегированных сталей применяются:

31

при сварке – электроды (Э) типов Э-34, -38, -42, -46, где цифры обозначают предел прочности при растяжении;

при наплавке – электроды наплавочные (ЭН) типов ЭН-15ГЗ-25, -18Г4-35, -20Г4-40, где использованы следующие обозначения (для первого электрода):

15-сотые доли процента С; Г – легирующий элемент марганец; 3- процентное содержание Мn; 25 – твердость HRC без дополнительной термообработки.

Для сварки легированных деталей автомобилей используют электроды марок УОНИ-13/45 и -13/55.

Для восстановления изношенных деталей средней твердости ручной электродуговой наплавкой применяются электроды (цифры показывают твердость наплавленного металла по Бринеллю) ОЗН-300, -350 и -400 со стержнями из легированной проволоки соответственно ЭН- 15ГЗ-25, -18Г4-35 и -20Г4-40.

Наплавка электродами УОНИ и ОЗН ведется при обратной полярности (деталь – «минус», электрод – «плюс») и силе сварочного тока I, А, определяемой эмпирическим соотношением

(2.8)

где d – диаметр электрода, мм; k, A/мм, – коэффициент, зависящий от d:

d, мм |

1...2; |

3...4; |

5...6; |

|

k, А/мм |

25...30; |

30...45; |

45...60. |

|

Состав покрытия. В зависимости от толщины слоя покрытия ( S ) |

||||

различают |

электроды |

с тонким |

( S = 0,15...0,25 |

мм) и толстым |

( S > 0,25 мм) покрытием. |

|

|

||

Составы покрытий |

электродов |

в зависимости |

от назначения и |

|

стоимости подразделяются в основном на стабилизирующие (обеспечивающие устойчивое горение дуги) и повышающие качество сварного шва.

Стабилизирующий состав (наиболее дешевый) включает в себя мел

(СаСО3) – 80...85 % и жидкое стекло (Na2SiO3) – 20...15 %.

Составы, повышающие качество сварного шва, представляют собой сочетания компонентов, имеющих разное функциональное назначение:

• газообразующие вещества (для защиты от контакта с воздухом) – крахмал, пищевая мука, целлюлоза и т.п.;

32

•шлакообразующие вещества (для повышения плотности наплавленного слоя и защиты от воздуха) – полевой шпат, кварцевый песок, мрамор и другие вещества минерального происхождения;

•раскислители – ферромарганец, ферросилиций и т.п.; легирующие элементы – феррохром, ферромолибден и другие ферросплавы;

•связующее вещество – жидкое стекло, декстрин, органический

клей.

2.3.2.КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

Взависимости от вида энергии, применяемой при сварке, различают три класса сварки: термический, термомеханический и механиче-

ский (ГОСТ 19521-74).

К термическому классу относятся виды сварки, осуществляемой плавлением, т.е. местным расплавлением соединяемых частей с использованием тепловой энергии.

Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии, теплота, выделяемая при электрошлаковом процессе.

Источники теплоты характеризуются температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергии в пятне нагрева.

Эти показатели определяют технологические свойства источников нагрева при сварке, наплавке и резке.

Основные виды сварки термического класса – дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная

идр.

Дуговая сварка. Необходимое для местного расплавления деталей и присадочного материала тепло образуется при горении электрической дуги между свариваемым металлом и электродом. По способу механизации сварка может быть ручная, механизированная и автоматическая. Механизированная и автоматическая сварка может быть под флюсом и в защитных газах.

Газовая сварка. Основной и присадочный металлы расплавляются высокотемпературным газокислородным пламенем (температура до

3200 °С).

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

33

Электроннолучевая сварка. Сварка выполняется в высоком вакууме 10-3…10-4 Па. Тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50 кВт. Анодом является свариваемая деталь, а катодом вольфрамовая нить или спираль, нагретая до температуры 2300 °С.

Плазменная сварка. Плавление металлов осуществляется плазмен- но-дуговой струей, имеющей температуру выше 10000 °С.

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства

– лазеры.

Термитная сварка. Процесс сварки заключается в том, что свариваемые детали закладываются в огнеупорную форму, а в установленный сверху тигель засыпается термит – порошок из алюминия и окиси железа. При горении термита окись железа восстанавливается, а образующийся при этом жидкий металл при заполнении формы оплавляет и соединяет кромки свариваемых изделий.

Ктермомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление: контактная, диффузионная, газопрессовая и др.

Основным видом термомеханического класса является контактная сварка – сварка с применением давления, при которой нагрев осуществляют теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка давлением, осуществляемая взаимной диффу-

зией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

При прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки, дугой, электрошлаковым процессом, индукционным нагревом, термитом и т.п.

Кмеханическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

Холодная сварка – сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей.

Сварка взрывом – сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей.

Ультразвуковая сварка. Сварка осуществляется за счет превращения при помощи специального преобразователя ультразвуковых коле-

34

баний в механические высокой частоты и применения небольшого сдавливающего усилия.

Сварка трением. Сварка заключается в том, что вследствие трения одного из свариваемых стержней о другой место соединения разогревается, при приложении осевого усилия соединяемые металлы свариваются.

2.3.3. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва,

соединяющего эти детали. |

|

|

|

|

|

|

Сварные соединения бывают стыковыми, угловыми, тавровыми и |

||||

нахлесточными. |

|

|

|

|

|

|

Стыковым называется сварное соединение двух элементов, распо- |

||||

ложенных в одной плоскости или на одной поверхности. |

|

|

|||

|

По форме подготовки кромок свариваемых деталей стыковые со- |

||||

единения бывают с отбортовкой кромок, |

без |

скоса |

кромок, |

||

с |

V-образным прямолинейным скосом |

одной |

или |

двух |

кромок, |

с |

V-образным криволинейным скосом |

одной |

или |

двух |

кромок, |

сК-образным симметричным и несимметричным скосом одной кромки,

сХ-образным прямолинейным или криволинейным скосом двух кромок.

По выполнению стыковые соединения бывают односторонние и двусторонние, а по применению подкладок – без подкладок и с подкладками.

Угловым называется соединение двух элементов, расположенных под прямым или произвольным углом и сваренных в месте примыкания их краев.

По форме подготовки кромок свариваемых деталей угловые соединения бывают с отбортовкой кромок, без скоса кромок, с одним скосом одной кромки, с двумя скосами одной кромки или с односторонним скосом двух кромок.

По выполнению угловые соединения бывают односторонние и двусторонние.

Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

По форме подготовки кромок свариваемых деталей тавровые соединения бывают без скоса кромок, с одним и с двумя скосами одной кромки.

35

По выполнению тавровые соединения могут быть односторонние и двусторонние, а по протяженности – сплошные и прерывистые.

Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

По форме подготовки кромок свариваемых деталей нахлесточные соединения бывают без скоса кромок, с круглым и удлиненным отверстием.

По характеру выполнения шва нахлесточные соединения могут быть односторонними и двусторонними, а также односторонними прерывистыми и односторонними со сплошным швом.

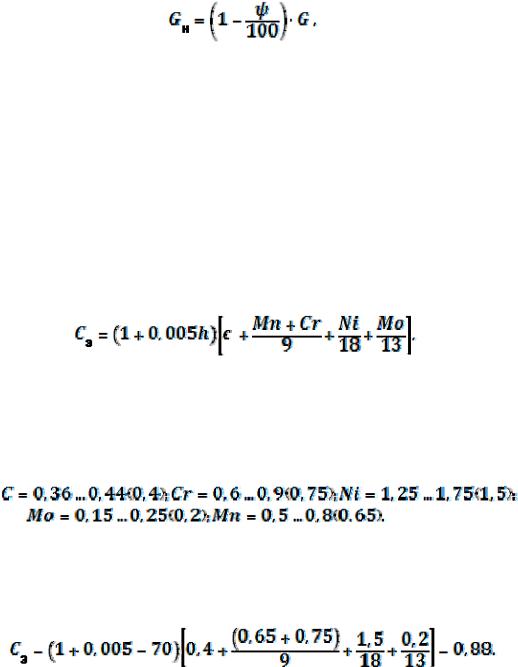

Элементами геометрической формы подготовки кромок под сварку (рис. 2.3) являются: угол раскрытия шва зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа при наличии разности толщин L; смещение кромок относительно друг друга S.

Угол раскрытия шва выполняется при толщине металла более 3 мм, поскольку его отсутствие (разделки кромок) может привести к непровару но сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока.

Рис. 2.3. Элементы геометрической формы подготовки кромок под сварку

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформации.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

36

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений.

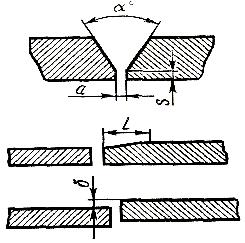

Элементами геометрической формы сварного шва являются: при стыковых соединениях – ширина шва b, высота шва h;

при тавровых, угловых и нахлестанных соединениях – ширина шва b, высота шва h и катет шва К (рис. 2.4).

Рис. 2.4. Элементы геометрической формы шва

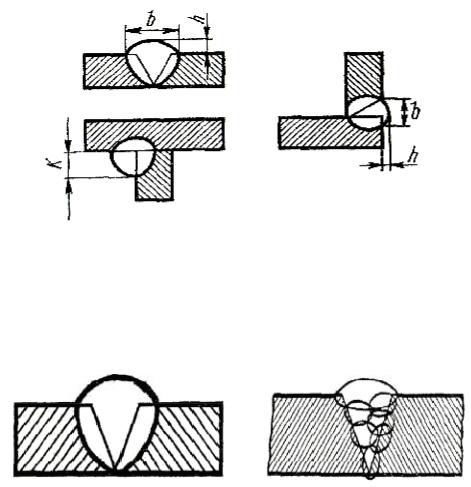

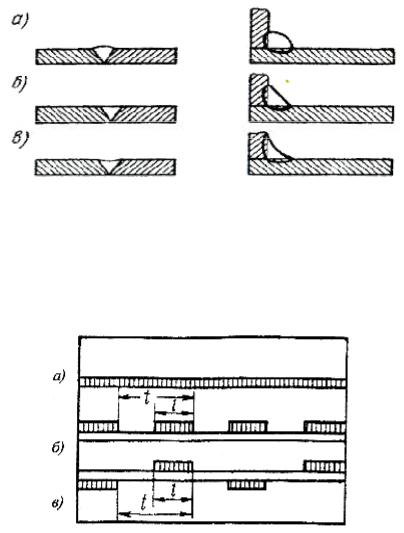

Сварные швы подразделяют по следующим признакам: 1. По количеству наплавленных валиков:

а) на однослойные (рис. 2.5, а); б) на многослойные (рис. 2.5, б).

Рис. 2.5. Виды сварных швов по количеству наплавленных валиков:

а– однослойный; б – многослойный

2.По положению относительно действующего усилия: а) на фланговые (рис. 2.6, а);

37

б) на лобовые (рис. 2.6, б); в) на косые (рис. 2.6, в).

Рис.2.6 Виды сварных швов по положению относительно действующего усилия: а – фланговые; б – лобовые; в – косые

3. По положению в пространстве: а) на нижние (рис. 2.7, а); б) на горизонтальные (рис. 2.7, б);

в) на вертикальные (рис. 2.7, в); г) на потолочные (рис. 2.7, г).

Рис. 2.7. Пространственное положение сварных швов:

а– нижнее; б – горизонтальное; в – вертикальное; г – потолочное

4.По внешней форме:

а) на выпуклые (рис. 2.8, а); б) на нормальные (рис. 2.8, б); в) на вогнутые (рис. 2.8, в).

38

Рис 2.8. Формы сварных:

а– выпуклые; б – нормальные; в – вогнутые

5.По протяженности:

а) на непрерывные или сплошные (рис. 2.9, а); б) на прерывистые (рис. 2.9, б).

Рис.2.9. Виды сварных швов по протяженности:

а – непрерывный; б – цепной; в – шахматный; l – длинна шва; t – шаг шва

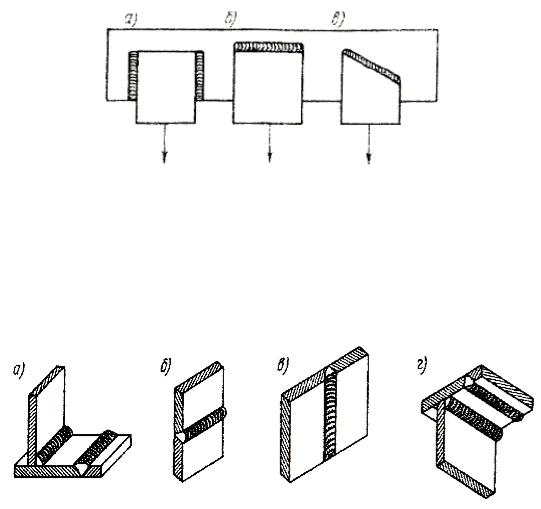

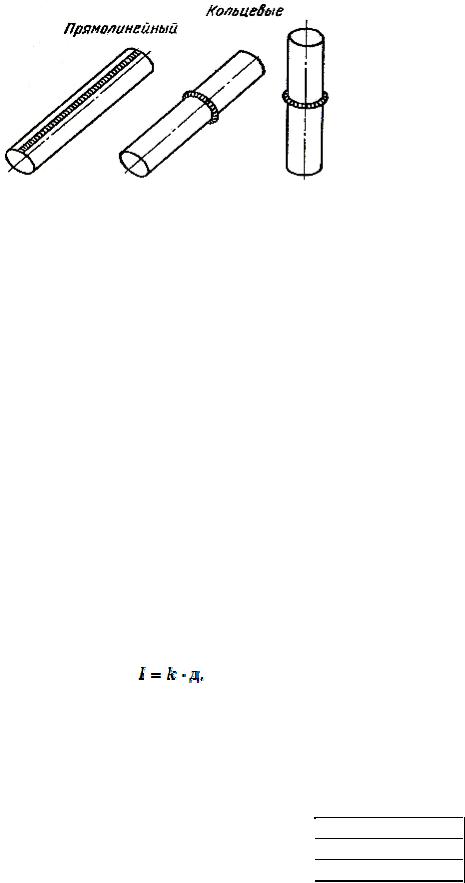

6. По направлению:

а) на прямолинейные (рис. 2.10); б) на кольцевые.

Выпуклые швы имеют большее сечение и поэтому называются усиленными. Однако большая выпуклость для швов, работающих при знакопеременных нагрузках, вредна, так как вызывает концентрацию напряжений в местах неплавного перехода от шва к поверхности основной детали.

Вогнутые (ослабленные) швы применяют, как правило, в угловых соединениях. В стыковых соединениях они не допускаются.

39

Рис.2.10. Виды сварных швов по направлению

Нормальные швы по сечению соответствуют расчетным и приняты как основной вид сварного шва.

Прерывистые швы применяют в том случае, если шов неответственный (сварка ограждений, настила и др.) или если по прочностному расчету не требуется сплошной шов. Их применяют в целях экономии материалов, электроэнергии и труда сварщика. Длину провариваемых участков прерывистого шва принимают в пределах от 50...150 мм, а промежутки делают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего шва называют шагом шва t.

2.3.4. СВАРКА И НАПЛАВКА

Ручная сварка и наплавка плавящимися электродами (рис. 2.11). Параметры режима – это сила тока, напряжение и скорость наплавки. Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки.

Общие потери при наплавке покрытыми электродами с учетом потерь на угар, разбрызгивание и огарки составляют до 30 %.

Сила тока зависит от толщины материала ремонтируемого изделия и определяется по формуле

(2.9)

где k – коэффициент, зависящий от толщины свариваемого изделия (табл. 2.1); д – толщина материала, мм.

Таблица 2.1

Зависимость коэффициента k от толщины материала изделия

д, мм |

1…2 |

|

3…4 |

5…6 |

к |

25…30 |

|

30…45 |

45…60 |

dэл |

2…3 |

|

3…4 |

4…5 |

|

|

40 |

|

|