Лекции ХТОВ 1 / Получение МЭГ / Лекция получение МЭГ

.docВ настоящее время из широкого круга производных гликолей моноэтиленгликоль (МЭГ) по объему производства и значимости в хозяйственной деятельности занимает особое место. В основном, это обусловлено, его широким применением в химической, текстильной (применяется при крашении тканей), автомобильной промышленности.

Примерно 50-60% мирового производства МЭГ используют для получения синтетических полиэфирных волокон на основе полиэтилентерефталата, 20-30% при производстве антифризов и гидравлических жидкостей.

Теоретические основы процесса

Реакция образования этиленгликоля:

С2Н4О+Н2О ® С2Н4(ОН)2

Получаемый продукт содержит группу (ОН), способную к дальнейшему присоединению ά-оксидов. В результате происходят последовательно-параллельные реакции с образованием продуктов с более высокой степенью окси этилирования Кроме этой реакции протекает ряд побочных реакций с получением ди-, три-, поли этиленгликолей:

СН2ОНСН2 ОН + Н2С - СН2®НО-СН2-СН2-О-СН2-СН2-ОН

\ /

О -диэтиленгликоль (ДЭГ)

НО-СН2-СН2-О-СН2-СН2-ОН+Н2С-СН2®НОСН2-(СН2-О-СН2)2-СН2ОН

\ / -триэтиленгликоль (ТЭГ)

О

СН2ОНСН2ОН+пН2С-СН2®НОСН2-(СН2-О-СН2) п-СН2ОН

\ /

О -полиэтиленгликоли (ПЭГ)

Образование более высокомолекулярных гликолей, таких как ди-, три- и полигликолей объясняется большой реакционной способностью гликолей вследствие чего между гликолями и окисью этилена протекает ряд последовательно-параллельных реакций.

Катализаторы

Эта реакция подвержена кислотному и основному катализу, а при температуре выше 120ºС протекает с достаточно высокой скоростью и в отсутствии катализаторов.

Взаимодействие окиси этилена с водой ускоряется кислотами (как минеральными так и органическими), являющимися катализаторами реакции гидратации.

В присутствии щелочей скорость реакции окиси этилена с водой также возрастает, однако значительно увеличивается количество полигликолей – продуктов взаимодействия окиси этилена с этиленгликолем и с другими образующимися в процессе реакции гликолями.

Катализаторами реакции гидратации могут являться также ионообменные смолы (катиониты).

Механизм реакции некаталитической гидратации окиси этилена:

Механизм реакции включает предварительное активирование а-оксида по его кислородному атому, что облегчает последующую атаку атома углерода нуклеофильном, идущую с раскрытием цикла:

СН2СН2О + НА = НОСН2-СН2А

По такому же механизму протекает и некаталитическая реакция, с тем отличием, что нуклеофильном является сама молекула реагента.

Н

2С

2С

О∙∙∙∙∙∙∙НОН + НОН

НОСН2СН2ОН + НОН

О∙∙∙∙∙∙∙НОН + НОН

НОСН2СН2ОН + НОН

Н2С

и реакция образования полигликолей:

Н

2С

2С

О∙∙∙∙∙∙∙НОН + НОСН2СН2ОН

Н(ОСН2СН2)2ОН +

НОН

О∙∙∙∙∙∙∙НОН + НОСН2СН2ОН

Н(ОСН2СН2)2ОН +

НОН

Н2С

Технологические основы процесса

Конечный состав реакционного раствора зависит от ряда факторов: соотношения окиси этилена и воды в исходной смеси, температуры и давления.

Количество получаемых этиленгликоля и других гликолей определяется отношением окиси этилена к воде в реакционной смеси: чем меньше это отношение, тем выше выход этиленгликоля. По мере же увеличения отношения снижается выход этиленгликоля и повышается выход ди- и триэтиленгликоля, причем выход диэтиленгликоля, пройдя через максимум, начинает падать за счет возрастания выхода три- и тетраэтиленгликоля.

Ведение процесса некаталитической гидратации окиси этилена для более высокого выхода этиленгликоля рекомендуется проводить в пределах:

температура 150-180ºС;

давление 1,7-2,0 МПа (17-20 кгс/см²);

мольное соотношение окиси этилена и воды 1:15±3 (объемное соотношение 1:5±1,0; массовое соотношение 1:4,5±0,9);

продолжительность контакта 20-30 мин.

Увеличение избытка воды является невыгодным, так как приводит к повышению энергетических расходов и снижению производительности установки.

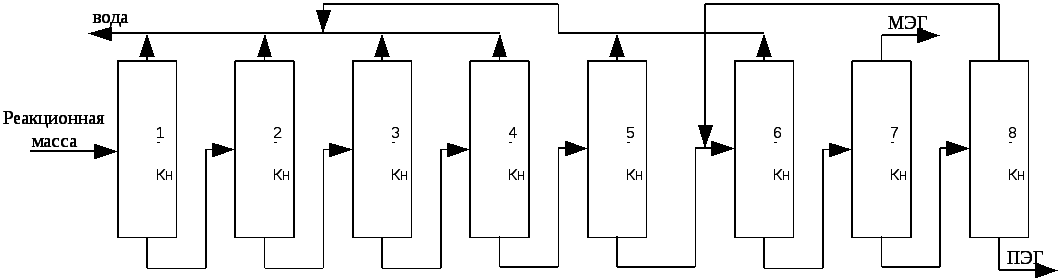

3.3 Описание технологической схемы производства

Технологический процесс производства (МЭГ) включает в себя следующие основные стадии:

-

гидратация окиси этилена;

-

выпаривание воды;

-

осушка гликоля;

-

ректификация и разделение МЭГ;

-

промежуточное хранение гликолей.

Смесь окиси этилена и воды с узла смешения подается в реактор Р-1, предварительно нагреваясь в трех подогревателях до 130°C.

В реакторе поз.Р-1 происходит реакция гидратации окиси этилена при давлении 1,2-1,4МПа, температуре на выходе из реактора – 179-181 оС.

Время пребывания реакционной массы в реакторе - около 19 мин.

Реакционная масса из реактора синтеза гликолей Р-1 подается в выпарную установку для удаления воды. Система выпарной установки состоит из пяти колонн работают последовательно. Все колонны с насадкой фирмы «Нортон». В качестве орошения 5-ти колонн выпарной установки используется дистиллят К-5.

Колонна поз. Кн-4 работает под вакуумом, который создается 2-х ступенчатой пароэжекторной установкой.

Кубовая жидкость колонны Кн-4 (сырой гликоль) с температурой 88-90ºС и с содержанием гликолей 85% подается в сушильную колонну Кн-5.

Колонна Кн-5 предназначена для удаления остатков воды из сырого гликоля при температуре верха колонны 61°С и остаточном давлении 0,02 МПа. Вакуум в колонне Кн-5 создается двухступенчатой пароэжекторной установкой поз.ПЭУ-2.

Кубовая жидкость колонны Кн-5 с содержанием воды до 0,02 % вес. подается на питание колонны ректификации МЭГ Кн-6.

Колонна Кн-6 предназначена для получения товарного моноэтиленгликоля. Колонна работает при температуре верха 137-141оС и остаточном давлении 0,01 МПа. Вакуум в колонне создается 2-х ступенчатой пароэжекторной установкой. Над верхним пакетом насадки из «бокового кармана» колонны поз.Кн-6 отводится товарный моноэтиленгликоль с содержанием основного продукта 99,9% масс.

Кубовая жидкость колонны поз. Кн-6 с содержанием моноэтиленгликоля до 30% подается между верхним и нижним пакетами насадок колонны поз.Кн-7.

Кн-7 предназначена для выделения из кубовой жидкости колонны поз.Кн-6 моноэтиленгликоля. Колонна снабжена двумя пакетами насадок «Intalox», тремя клапанными тарелками и встроенным конденсатором прямого орошения поз.Т-13. Колонна работает под остаточным давлением 0,001 МПа и при температуре верха 93ºС. Вакуум в колонне создается трехступенчатой пароэжекторной установкой поз.ПЭУ-4. Дистиллят перед первой тарелкой над верхним пакетом насадки колонны поз.Кн-7, содержащий до 95% моноэтиленгликоля, самотеком поступает в колонну Кн-5. Кубовая жидкость колонны поз.Кн-7, с содержанием до 95% диэтиленгликоля отводится на склад.

Конверсия окиси этилена равна 100%.

Селективность процесса равна 92%.