Трифонов. Лабораторная работа 2

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИМ. Р.Е. АЛЕКСЕЕВА

Кафедра «Литейно-металлургические процессы и сплавы»

ИССЛЕДОВАТЬ ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ, ТЕМПЕРАТУРЫ МЕТАЛЛА И СКОРОСТИ ВРАЩЕНИЯ ФОРМЫ НА СТРУКТУРУ И СВОЙСТВА ОТЛИВОК.

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Методические указания к лабораторной работе №2 по курсу

«Специальные способы литья» для студентов специальности 150104

«Литейное производство черных и цветных металлов»

Нижний Новгород, 2013

Составители: Ю.И. Трифонов, Д.Г. Чистяков.

Исследовать влияние скорости охлаждения, температуры металла и скорости вращения формы на структуру и свойства отливок. Центробежное литье: метод. указания к лабораторной работе №2 для студентов специальности 150104 «Литейное производство черных и цветных металлов», НГТУ; сост.: Ю.И. Трифонов, Д.Г. Чистяков, Н. Новгород. - 13с.

Научный редактор И.О. Леушин Редактор Э.Б. Абросимова

Подписано в печать 24.09.13. Формат 60 х 84 1/16. Бумага газетная. Печать офсетная. Усл. печ. л. 1,5. Уч.-изд. л. 0,75. Тираж 500 экз. Заказ

_______________________________________________________

Нижегородский государственный технический университет им. Р.Е. Алексеева Типография НГТУ. 603950, Нижний Новгород, ул. Минина, 24.

© Нижегородский государственный технический университет им. Р.Е. Алексеева, 2013

2

1. ЦЕЛЬ РАБОТЫ:

Экспериментально-опытным путем определить как влияет температура металла и скорость вращения формы на структуру и свойства отливок. Сравнить качество отливок полученных центробежным способом с качеством отливок залитых в песчаную форму. Отметить преимущества и недостатки центробежного литья и область его применения.

2. ОБЩИЕ СВЕДЕНИЯ:

Центробежное литье – перспективный способ производства фасонных отливок с формой тел вращения (втулки, трубы, заготовки гильз цилиндров двигателей внутреннего сгорания, шестерни и т.д.).

Центробежное литье по сравнению с литьем в разовые формы отличается следующими преимуществами: повышаются механические свойства, производительность увеличивается в 3-4 раза, отпадает потребность в площадях для формовки, смесях, связующих материалах, а также в оборудовании для приготовления и сушки форм и стержней.

Однако центробежное литье имеет и недостатки: необходимы специальные машины, формы должны быть повышенной прочности, герметичности и закрыты ограждениями, необходимо строгое дозирование металла для получения нужного размера внутреннего отверстия отливки, усиливается ликвация составляющих сплава по плотности.

Особенность центробежного литья состоит в том, что при заливке металла и его затвердевании форма с металлом находится во вращении и испытывает действие центробежной силы. Под действием центробежной силы жидкий чугун прижимается к поверхности вращающейся формы, увлекается ею и в таком состоянии затвердевает.

Величина центробежной силы P, которая действует на металл при частоте n вращения формы, определяется по формуле:

P = m r w2 , (1)

где m – масса жидкого металла отливки, кг;

r – расстояние до центра тяжести рассматриваемого объема металла от оси вращения, м; w – частота вращения формы, мин-1 (угловая скорость w =π n / 30 ).

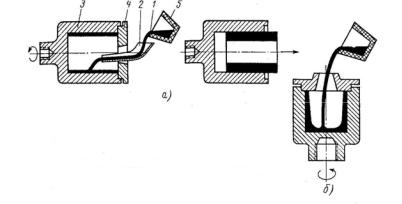

Ось вращения формы может быть горизонтальной, вертикальной, наклонной или перемещающейся в пространстве в процессе получения отливки (рис.1).

Рис.1. Схемы центробежных установок с горизонтальной (а) и с вертикальной (б) осью вращения: 1 – металл, 2 – желоб, 3 – форма, 4 – крышка, 5 – ковш

Положительное влияние центробежной силы в первую очередь сказывается на повышении плотности отливок и увеличении их механических свойств, так как более легкие неметаллические включения (шлак, окислы, газ…) оттесняются к внутренней поверхности отливки и удаляются вместе с припуском на механическую обработку. Кроме того, движение

3

расплава в процессе кристаллизации способствует получению мелкозернистой структуры отливок.

Получение качественной отливки при центробежном литье во многом зависит от скорости вращения формы. Наиболее известным способом расчета скорости вращения формы является расчет по коэффициентам гравитации.

Коэффициентом гравитации центробежного литья (К) называется число, которое показывает, во сколько раз сила, действующая на заливаемый металл, больше силы тяжести металла.

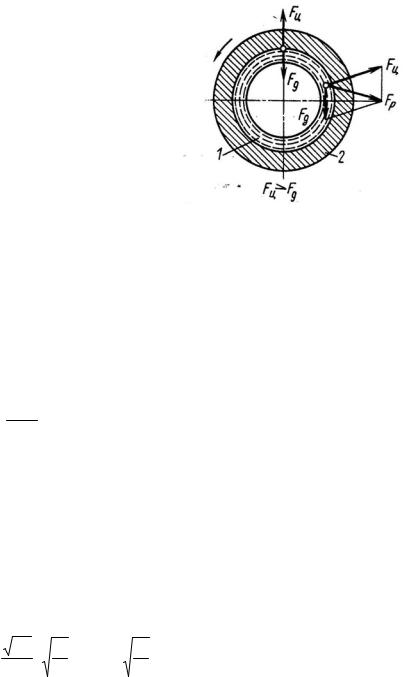

При расчете скорости вращения формы с горизонтальной осью вращения по коэффициенту гравитации учитывают, что на частицы расплава действует центробежная сила (рис.2.).

Рис.2. Гидростатические силы, действующие на металл при вращении формы относительно горизонтальной оси: 1 – расплав, 2 – форма, Fp – равнодействующая сил центробежного (Fц)

и тяжести (Fд)

Fц = m υR2 , (2)

где m - масса частицы, кг; υ - линейная скорость, м/с;

R - радиус вращения частицы, м.

Коэффициент гравитации К включает зависимости:

K = mFцq , (3)

где q - ускорение свободного падения (м/с2).

После подстановки выражения для Fц в эту формулу она принимает следующий вид:

K = |

υ2 |

|

, (4) |

|

|

||

R q |

|

|

|||||

|

|

|

|

|

|

||

где υ = 2πRn . |

|

|

|||||

|

|

После подстановки получаем: |

|||||

K = |

|

4π 2 Rn2 |

2π 2 Dn2 |

|

|||

|

|

|

|

= |

|

, (5) |

|

|

q |

|

q |

||||

|

|

|

|

|

|||

Искомая частота вращения формы составляет

n = |

2q |

|

K |

= 0.705 |

K |

, (6) |

|

2π |

|

D |

|

D |

|

где D – диаметр формы, м.

Коэффициент гравитации К зависит от вида формы и заливаемого металла (сплава). Для песчаной формы с горизонтальной осью вращения принимают К=75, для металлической формы К=80, для сплавов с узким интервалом кристаллизации К=90-100.

4

При вращении формы относительно вертикальной оси вращения поверхность отливки будет иметь форму параболоида вращения (рис.3)., которая образуется в результате одновременного действия центробежной силы Fц и силы тяжести Fд (в этом случае силы взаимно перпендикулярны). Это означает, что толщина стенок отливки в верхней и нижней частях будут различной. Уменьшить разностенность отливки можно повышая скорость вращения формы.

Рис.3. Схема вертикального центробежного литья в форму с вертикальной осью вращения: 1 – расплав, 2 - форма

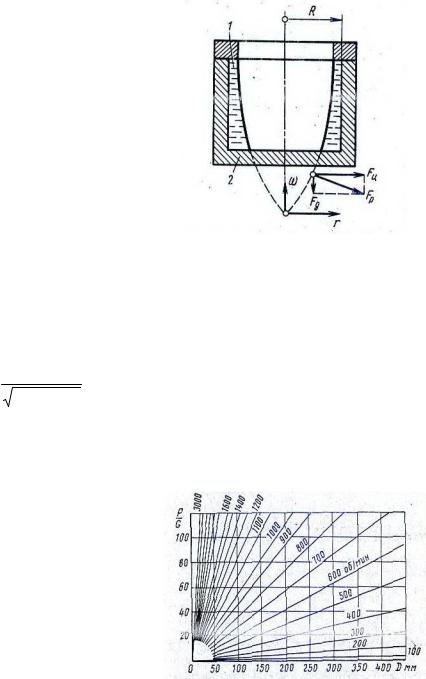

Оптимальная скорость вращения для каждой конкретной отливки определяется или по номограмме (рис.4) или по эмпирическим формулам. Наиболее распространенной является формула Л.С. Константинова

n = 5520 |

, (7) |

γ (R −Q) |

|

где n - число оборотов формы в минуту, γ - плотность сплава,

R - наружный радиус отливки, Q - толщина отливки.

Рис.4. Номограмма для определения числа оборотов центробежной машины: D – диаметр отливки, P/G – отношение центробежной силы к силе тяжести

При изготовлении тонкостенных отливок скорость вращения формы в течение заливки принимается постоянной. В случае изготовления толстостенной отливки, скорость вращения формы в процессе заливки изменяют. Вначале заливают при минимально возможном числе оборотов, а по мере нарастания толщины тела отливки, число оборотов увеличивают до максимума.

5

Для облегчения удаления отливок полость формы перед заливкой смазывают (окрашивают).

3. ПРОВЕДЕНИЕ РАБОТЫ Работа рассчитана на 4е часа.

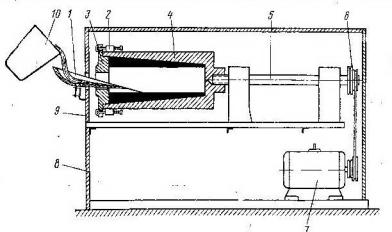

3.1. ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, МАТЕРИАЛЫ 1. Установка для центробежного литья (рис.5.)

Рис.5. Схема лабораторной установки для центробежного литья:

1 – желоб, 2 – зажимы, 3 – крышка, 4 – изложница, 5 – вал, 6 – шкив, 7 – двигатель, 8 – корпус установки, 9 – дверца, 10 – тигель

2.Плавильная печь емкостью 10-15 кг для алюминиевого сплава.

3.Переносной гальванометр с ХА-термопарой.

4.Набор необходимого вспомогательного инструмента.

5.Защитные очки, фартук, рукавицы.

3.2. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1.Ознакомиться с устройством установки центробежного литья (обратить внимание на крепление крышки формы к корпусу).

2.Проверить направление вращения формы. Форма должна вращаться против часовой стрелки, если для крепления ее к валу машины использована правая резьба.

3.Произвести контрольную сборку формы с целью установления надежности крепления и взаимодействия всех ее частей.

4.Подогреть (120-130°С) и покрасить меловой краской форму и заливочный желоб.

5.Собрать форму под заливку. Установить желоб в гнездо дверцы.

6.По номограмме (рис.4) для конкретной отливки определить число оборотов центробежной машины.

7.По формулам (6) и (7) рассчитать скорость вращения центробежной машины.

8.Приготовить сплав и залить форму со скоростью вращения формы рассчитанной по формулам 6, 7 и номограмме (рис.4.) с постоянной температурой металла.

9.На основе анализа полученных результатов определить оптимальную скорость вращения формы.

10.Изготовить песчано-глинистую форму (для отливки такой же формы) и залить ее с температурой, при которой заливали центробежным способом.

11.Сравнить качество отливок залитых в песчаную форму и центробежным способом, как путем визуального осмотра, так и по излому отливки.

6

4. СОДЕРЖАНИЕ ОТЧЕТА

1.Схема и описание установки центробежного литья.

2.Последовательность операций при изготовлении заданной отливки.

3.Расчеты по определению скорости вращения формы при изготовлении отливки (по указанию преподавателя).

4.Заключение о влиянии скорости вращения и материала формы на качество отливок.

5.Список литературы, используемой при составлении отчета.

7