6. Технологическая часть.

6.1. Обоснование выбора метода формования.

На основании данных технического задания, приведенного обзора технической литературы и расчетов конструкционной части было предварительно выбрано для формования изделия холодное прессование (рисунок 1).

Холодное прессование включает операции дозировки шихты, засыпки

шихты в полость прессформы, прессование изделия, выдержка под

давлением и выталкивание спрессованного изделия. В качестве исходного

порошка материала матрицы КМ используем порошковую смесь железо +

+ феррофосфор + графит + сенеорат цинка + сера техническая. Составим

таблицу технических свойств шихты под холодное прессование, используя

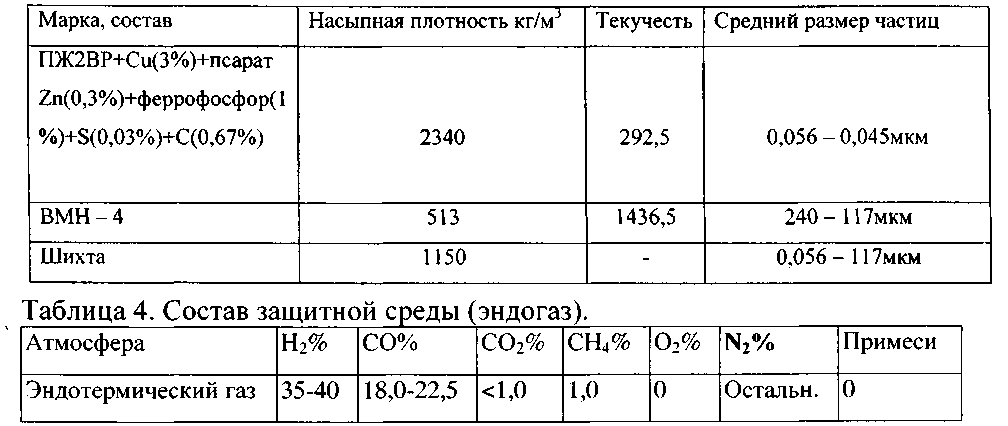

справочные данные [6, стр. 49].

Примечание: при расчете насыпной плотности шихты не учитываем насыпные плотности таких компонентов как феррофосфор и др., так как они находятся в наибольшем количестве и не вносят отклонения насыпной плотности.

6.2. Обоснование выбора методики тепловой обработки.

Для создания требуемых физико - механических свойств в сформированных металлических полуфабрикатов применяют спекание.

При спекании заготовки выполняется дополнительная функция происходит не только консолидация межчастичных контактов, но и снимаются внутренние напряжения, накопленные волокнами при деформационных процессах горячего экструдирования.

Назначают объемную закалку, которую проводят в электропечи сопротивления с защитной атмосферой СТМ (рисунок 2). Выбираем среду спекания - эндогаз, состав приведен в таблице 4.

6.3. Расчет технологических параметров формообразования.

Назначение и определение температуры спекания порошковых брикетов

КМ и технологические аспекты твердофазного спекания для смеси порошков

-1150°С.

Таблица 3. Технологические свойства порошковой смеси холодного прессования

6.3.2. Оборудования пресса изготовления КМ.

Для смешивания порошков, входящих в состав шихты КМ применяется V - образный смеситель (рисунок 3). V - образный смеситель представляет собой два сменяющихся устройства полых цилиндров с загрузочными окнами. В процессе смешивания происходит одновременное послойное и случайное перераспределение частиц. Смешивание возможно для самой широкой гаммы порошков с высокой производительностью. Процесс получения брикетов из КМ осуществляется на прессе для холодного прессования, схема которого изображена на рисунке 1

6.3.3. Расчет геометрических и силовых параметров процесса формообразования. В практике КМ и порошковой металлургии для вычисления давления формообразования и бокового давления в пресс -форме, применяют выражение, полученное из формы А.Н. Николаева:

6.4. Схема

технологического процесса изготовления

КМ.

Схема технологического процесса изготовления шестерен из КМ железо-углеродное волокно показано на рисунке 4. Исходным материалом получение волокон КМ является проволока диаметром 6 мкм из углерода. Для матрицы используются порошки феррофосфора, углерода, стеората цинка, серы технической. После поставки материалов осуществляется входной контроль. Для УВ проверяется:

-

диаметр по ГОСТ 14969-76;

-

химический состав.

Для порошка проверяются:

-

химический состав;

-

содержание воды по ГОСТ 18317-73;

-

гранулометрический состав по ГОСТ 18118-93; - прессуемость по ГОСТ 25280-82.

- После входного контроля проволоку режут на короткие волокна, используя станок К1А26 и цеховые приспособления ДАА.000.946.00.0; у готовых волокон контролируется длина.

Далее, для того, чтобы УВ не растворялись в металлической матрице и аполняют алюминием, хромом или кобальтом, железом. После проведени контрольных операций осуществляют смешивание компонентов, которс происходит в V - образном смесителе. Взвешивание компоненте производится в цеховой таре на весах ГОСТ 23711-79. Время смешивани составляет 4±0,01 час.

При вторичном контроле спеченных изделий проверяется плотность пористость, твердость по ГОСТ 3012-80, временное сопротивлени разрушению при растяжении на эталонных образцах или контролируете усилие смятия, удельное сопротивление.

Объем контролируемых работ составляет 0,01% от объема годно продукции. Пользуясь базой программы «Сталь», назначаем режим закалки отпуска.

6.5. Проектирование и конструирование технической оснастки.

6.5.1. Расчет геометрических размеров пресс - формы. Размер прессовка

![]()

Унас-

насыпная плотность шихты.

Радиус внутреннего

цилиндра экструдера:

![]()

Диаметр пружин плиты матрицы: Dpryg = 20 мм - конструктивно.

Радиус центра пружин по центральной оси формования:

20 93,84

2 2

Вместе с ручным расчетом и базой программы «Сталь», назначим марку стали для пуансонов, матрицы и стержня, сталь марки ХС.

Проверка ручного расчета технологической оснастки была произведена 1 на ПЭВМ, результаты которой приведены далее.