Курс лекции по дисциплине «Прикладная механика»

Для специальности «Оптотехника»

Автор: к.т.н., доцент Осипов В.И.

Введение

Прикладная механика является одной из старейших отраслей наук, возникновение и развитие которой обусловлено потребностями практики.

Широко известно, что еще в древности, например при постройке египетских пирамид и других сооружений, люди применяли простейшие механизмы и механические устройства: рычаги, блоки, наклонные плоскости и т.д. Однако наиболее бурное развитие прикладной механики следует отнести к более позднему времени, когда в результате накопления опыта стали возможны некоторые обобщения и определенное формирование методов этой науки.

Курс прикладной механики объединяет многие дисциплины: теоретическую механику, сопротивление материалов, теорию механизмов и машин, детали машин и приборов, основы конструирования и др.

Научными основами прикладной механики являются математика и теоретическая механика. Существенное значение для проектирования деталей машин и приборов имеет курс сопротивления материалов, технологии конструкционных материалов, сварки и д.р.

Теория механизмов и машин представляет собой один из важных разделов прикладной механики, в котором изложены методы исследования и построения механизмов и машин. Под исследованием механизмов и машин понимают изучение движения звеньев машин и их точек. Построение, или синтез механизмов представляет собой разработку рациональных методов определения параметров механизмов машин и приборов по заданным функциям их движения.

Часть курса, посвященная деталям машин, представляет собой раздел прикладной механики, в котором изложены методы расчета и рационального конструирования деталей и сборочных единиц (узлов) общего применения, т.е. присущих любой машине, независимо от ее назначения.

Таким образом, курс прикладной механики составляет теоретическую основу современного машиностроения.

В зависимости от инженерной специальности объем курса прикладной механики варьируется в достаточно больших пределах. Кроме того, как правило, многие дисциплины курса, такие как теоретическая механика, сопротивление материалов, технология конструкционных материалов, теория сварки и т.д. читаются студентам отдельно на разных стадиях обучения.

В данном курсе основное внимание будет уделено теории механизмов, деталям приборов и основам проектирования.

Тема №1 Основы классификации механизмов. Основные понятия и определения.

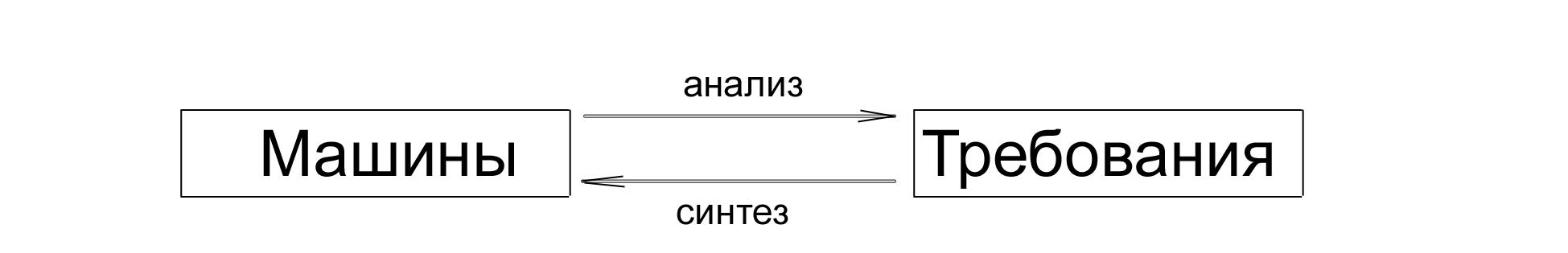

Курс изучает общие свойства, характеристик для механизмов и машин, методы исследования и проектирования на схемном уровне. При этом имеют место две основные задачи: задачи синтеза и задачи анализа машин

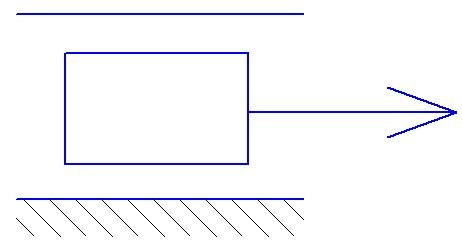

Это

можно представить так:

Говоря о машине как таковой, мы представляем её в виде структурной схемы, т.е. изображение без масштаба, отражающую лишь структуру механизма. Если схема дается в масштабе то имеет место кинематическая схема (она позволяет определить кинематические параметры машины)

Дадим определение термина “Машина”, и введем основные понятия:

Машина состоит: из одного или нескольких машинных агрегатов

М![]() ашинный

агрегат:

ашинный

агрегат:

Механизмом называется система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других тел. Бывают пространственные и плоские механизмы

Звено – деталь или несколько деталей механизма, движущихся как одно целое

Механизмы классифицируются по виду звеньев:

С твердыми телами

С упругими звеньями (пружины, торсионы и т.д.)

Винтовые

Храповые

Гидромеханизмы

Пневмомеханизмы

И т.д.

Кинематическая пара – подвижное соединение двух звеньев взаимоограничивающее их движение.(одно из звеньев может быть неподвижным – стойка)

Кинематические пары классифицируются :

1.По виду контакта : на низшие и высшие

а) У высших контакт по (.) или по линии.

б) У низших контакт по поверхности.

(Достоинство а): различные законы движения, недостаток - велики удельные нагрузки)

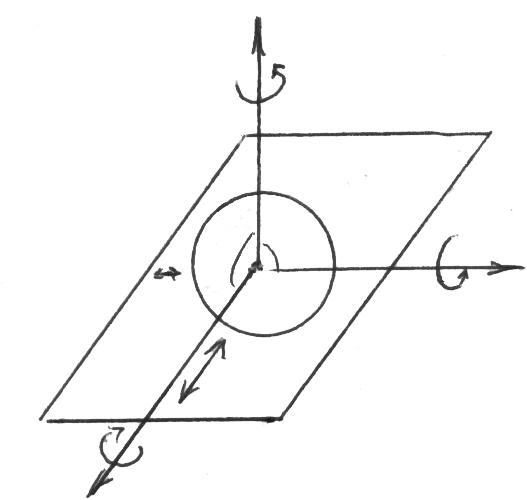

2.По степеням свободы: (По числу ограничений накладываемых на относительное движение звеньев)

а).I

Класс – шар на плоскости

а).I

Класс – шар на плоскости

5 ст. свободы (высшая кинемат. Пара)

|

|

- изобр. по ГОСТ |

б).

II

Класс

б).

II

Класс

4 ст. свободы

|

|

- изобр. по ГОСТ |

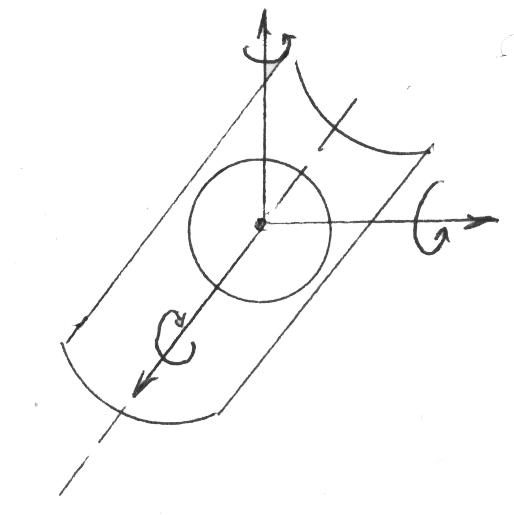

в ).III

Класс – сферический шарнир

).III

Класс – сферический шарнир

3 ст. свободы

|

|

- изобр. по ГОСТ |

г).

IV

Класс – 2 ст. свободы

г).

IV

Класс – 2 ст. свободы

Внешняя плоская пара

|

|

- изобр. по ГОСТ |

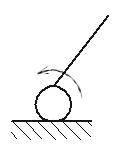

д). V Класс – 1 ст. свободы

|

|

- изобр. по ГОСТ |

Кинематическая цепь : Кинематические пары между собой связываются; поэтому связанная совокупность звеньев, образующих кинематические пары называется

кинематической цепью.

Классифицируются кинематические цепи:

Пространственные и плоские

Простые и сложные (простая , когда звено входит не более чем в две кинематические пары)

Замкнутые и разомкнутые

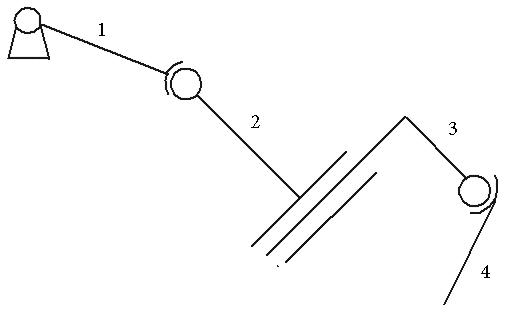

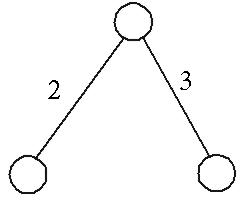

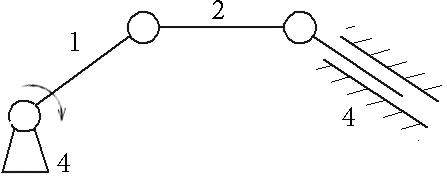

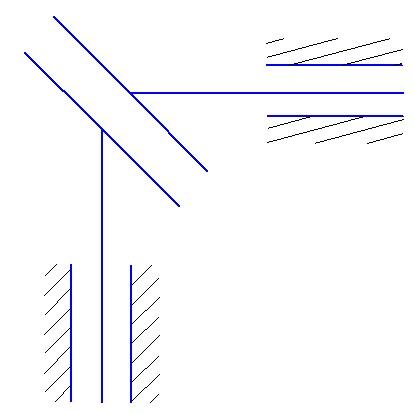

Примеры:

|

Пространственная, простая разомкнутая |

Плоская, сплошная замкнутая |

|

|

|

Подавляющее большинство механизмов состоит из замкнутых кинематических цепей.

Структурная формула кинематической цепи:

Она отвечает на вопрос : сколько степеней свободы имеет данная кинематическая цепь? Какова ее подвижность?

Рассмотрим любую кинематическую цепь из k-звеньев. Кинематические пары цепи обозначим P1 – кп 1 кл; P2 – кп 2 кл; …. P5 – кп 5 класса.

Без учета кинематических пар, k звеньев имеют 6-k степеней свободы

Тогда:

![]() - Общее

количество ограничений кинем. цепей

- Общее

количество ограничений кинем. цепей

Подвижность

цепи:

![]() (1) – общая структурная

формула

пространственной кинемат.

цепи

(1) – общая структурная

формула

пространственной кинемат.

цепи

Если

одно звено неподвижно, то

![]() (2) ,

где n

– число

подвижных звеньев

(2) ,

где n

– число

подвижных звеньев

Для

плоской цепи:

![]()

![]() -

Формула Чебышева

-

Формула Чебышева

Из вышесказанного можно дать структурное определение механизма: Механизмом называется замкнутая кинематическая цепь с одним неподвижным звеном в которой при заданном законе движения одного или нескольких звеньев, называемых ведущими, все остальные звенья (ведомые) имеют вполне определенное движение

В механизме могут быть избыточные связи называемые пассивными:

|

|

Структурный анализ механизма включает в себя:

1. Определение структуры механизма

2. Количества подвижных звеньев

3. Количества кинематических пар и класс кинематических пар

4. Определение подвижности механизма

5. Определение количества ведущих звеньев

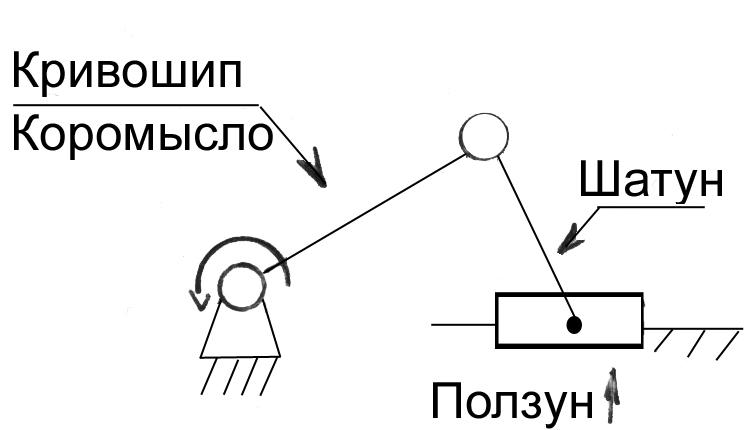

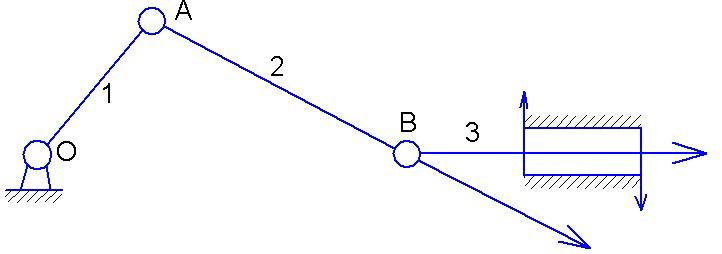

Тема №2 Рычажные механизмы.

Отличительные особенности – в их состав входят только низшие кинематические пары. Для пространственных рычажных механизмов пары 5 кл. (вращат. и поступат.)

4 кл. (цилиндрические ) 3 кл. – сферические механизмы. Для плоских механизмов – только пары 5го класса

Достоинства: 1. Высокая нагрузочная способность (винтовые пары по поверхности)

2. Относительная простота и дешевизна

Недостатки: 1. Небогатый выбор движений на выходе (возвратно-поступательное или вращательное)

2. Сложность метрического синтеза, т.е. расчета размеров механизма при котором достигается требуемый закон движения на выходе.

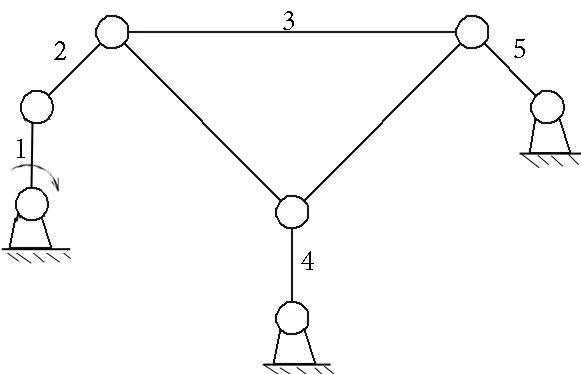

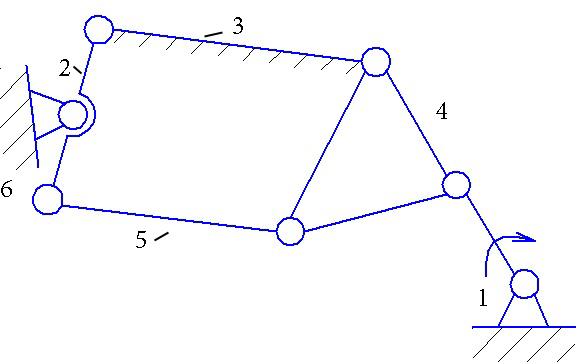

О классификации рычажных механизмов

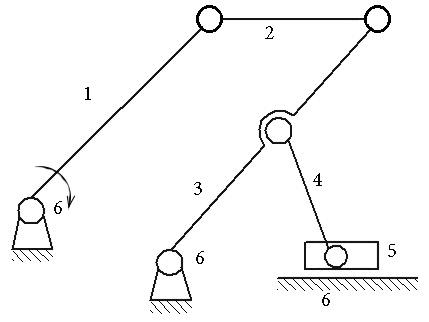

В основу классификации положен структурный признак. Любой рычажный механизм состоит из 3-х видов элементов.

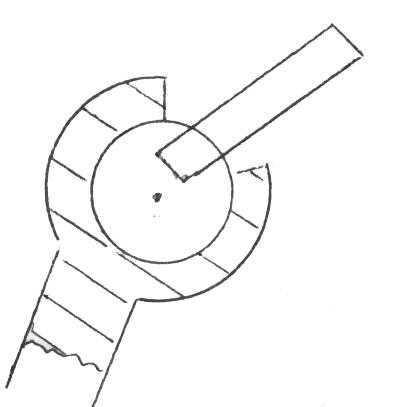

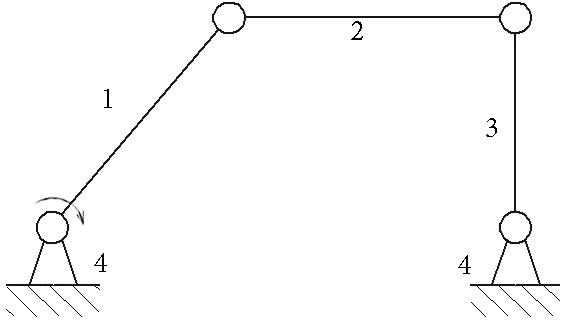

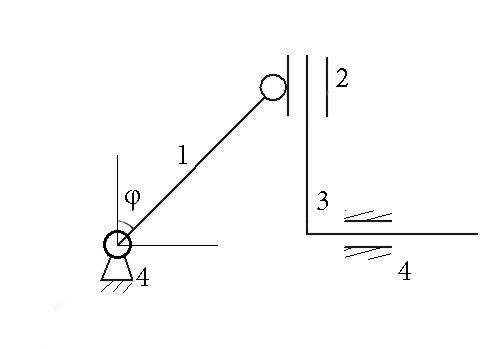

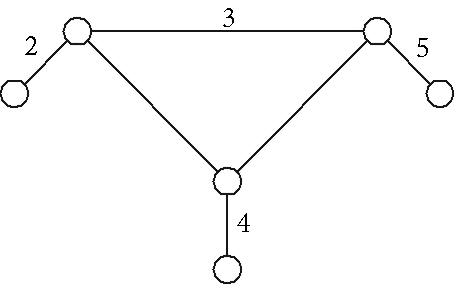

1. Одного (весьма редко нескольких) исходного механизма (подвижность его ω = 1)

2. Любого числа наиболее простых кинематических цепей с нулевой подвижностью (ω = 0). Такая цепь называется группой Ассура.

3. Любого числа пассивных звеньев (элемент необязательный и может отсутствовать).

Исходный механизм может быть только двух видов:

|

|

|

![]()

Исходных механизм I класса. I-го порядка, в каждом сложном механизме.

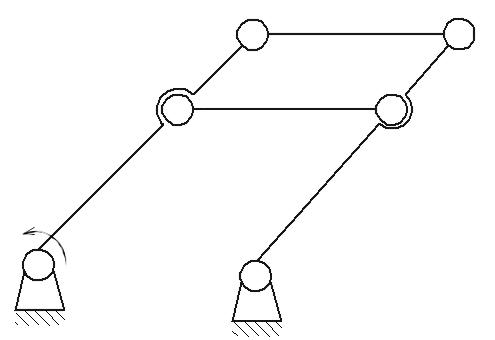

Классификация структурных групп

Структурная группа – это простейшая кинематическая цепь обладающая нулевой подвижностью.

Структурная формула группы Асура:

![]() (1)

(1)

Для плоских механизмов могут быть только пара 5-го класса (частный случай 1 P4 в 2 P5)

Из (1) следует

![]() -

число подвижных звеньев, входящих в

группу (только

четное , т.е. n

= 2, 4, 6, 8

-

число подвижных звеньев, входящих в

группу (только

четное , т.е. n

= 2, 4, 6, 8

Также

следует, что

![]() - число кинематических пар 5го класса –

кратно трем (3, 6, 9, 12)

- число кинематических пар 5го класса –

кратно трем (3, 6, 9, 12)

Отсюда следуют:

Признаки группы Ассура:

В группе Ассура должно быть четное число звеньев;

Они входят или могут входить в число кинематических пар, кратное 3-м; 3;6;9;12

Группу Ассура нельзя мысленно разбить на более простые цепи с W = 0

Если группу Ассура со свободными элементами пар присоединить к одному и тому же звену (стойке) то получится жесткая ферма.

Все группы Асура делятся на 3 класса (2,3,4)

(1 кл. отдан исходному механизму)

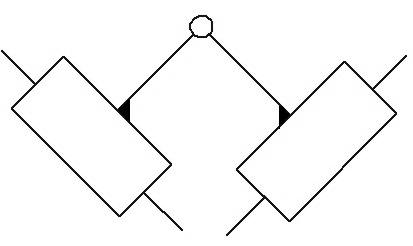

I Группы 2-го класса(диады)

n=2 , P5 = 3- все эти группы являются 2-х поводковыми, т.е. 2-й порядок.

Поводок – звено имеющее свободный элемент кинематической пары

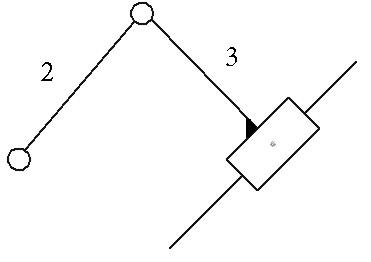

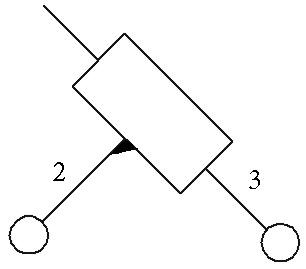

Имеется 5 видов диад: (идет замена вращательной пары поступательными)

|

1 вид

В – В – В (В - вращательная пара) |

|

|

2 вид

В – В – П (П – поступательная пара) |

|

|

3 вид

В – П – В |

|

|

4 вид

В – П – П |

|

|

5 вид

П – В – П |

|

6 вида не существует, т.к. он является исключением (П-П-П) после присоединения к стойке не образует ферму, а преобразуется в клиновой механизм

|

|

= |

|

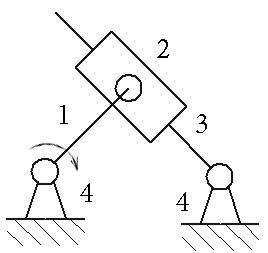

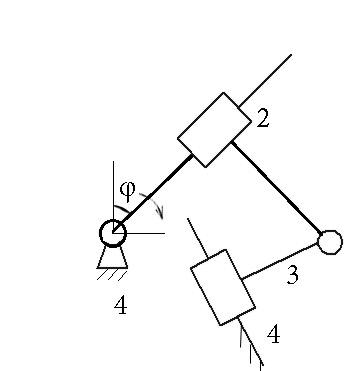

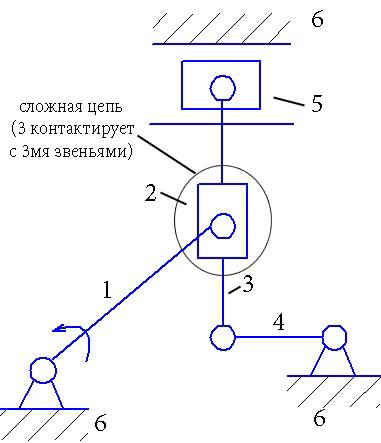

II Группы 3-го класса (триада – трехповодковая группа)

Характеристический признак : наличие хотя бы одной сложной цепи.

|

ω = 0 |

ω = 1 |

|

3-й класс 3-й порядок N = 4 P5 = 6 | |

Любая вращательная пара может быть заменена на поступательную , кроме одной (одну надо оставить)

|

|

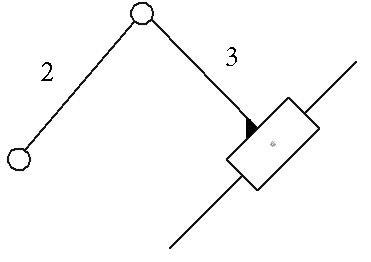

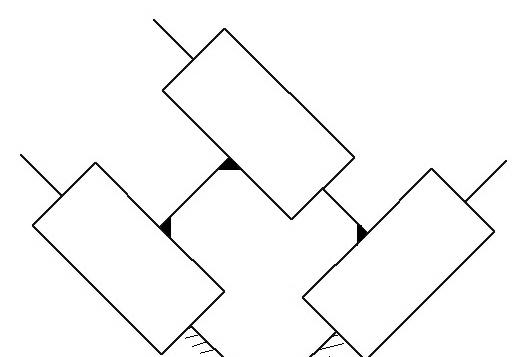

III Группы 4-го класса

Характеристический признак: наличие замкнутого контура звеньев.

|

|

4-й класс 2-й порядок n=4 |

Структурный анализ рычажного механизма

1. Определить подвижность и выделить исходный (главный) механизм

2. Мысленно отделить остающуюся цепь от исходного механизма и разбить на гр. Ассура.

3. Определить класс и порядок каждой группы.

4. Всему механизму присвоить класс и порядок старшей группы.

Синтез осуществляется путем присоединения к исходным механизмам любого числа структурных групп

О кинематическом анализе (синтезе) рычажных механизмов

Задача : определение кинематических параметров механизма (угловых или линейных перемещений , скоростей, ускорений звеньев или отдельных точек)

Замечание: Чем выше класс и порядок механизма тем сложнее его кинематический анализ

Методы:

Экспериментальные: дают наиболее достоверные результаты.

Недостатки: требуется лабораторное оборудование (измерительное, регистрирующая аппаратура, образец механизма).

Графические : планы механизмов, скоростей, ускорений; графическое интегрирование, дифференциальное и т.д.

Достоинство: простота, наглядность

Недостатки: необходимость выполнения построений графически, с применением чертежных инструментов в масштабе, иногда невысокая точность.

Аналитические: не требуют графических построений, обеспечивают сколь угодно точный результат.

Недостатки: громоздкость расчетов.

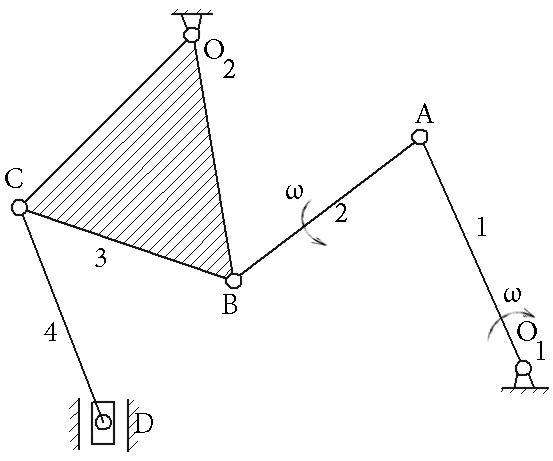

Тема №3 План скоростей и ускорений.

Дано : ω1 = 0

Размеры всех звеньев

Определить : Кинематические параметры

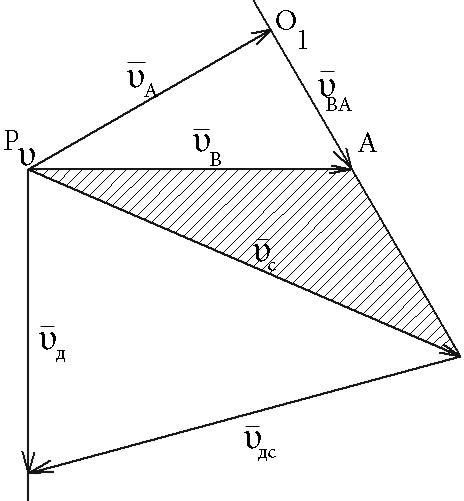

План скоростей – геометрическое построение, представляющее совокупность векторов, отображающих скорость любой точки механизма (последовательно определяем линейную скорость и w любой точки и звена механизма)

![]()

![]()

![]()

![]()

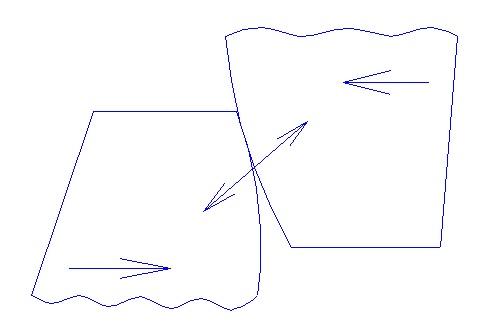

Как строить план скоростей?

|

| |

|

┴BO2 ┴DA ┴AB

┴BO2 0 ┴ BO2 |

∆ - изв. величина ↑ - изв. направление Pv – полюс плана (Кv) – масштабный коэффициент плана скоростей |

|

|

Вертик. ┴O2C ┴ DC |

Правила:

План скоростей звена является геометрическим местом концов векторов скоростей всех точек данного звена.

План скоростей звена подобен звену и повернут по отношению к этому звену на 90 градусов

Зная линейные скорости любых точек определяем угловые скорости любого звена:

![]() ;

;

![]() ;

;![]() ;Направление

вращения звена, т.е. знак ω2

, ω3,

ω4

определяется просто

;Направление

вращения звена, т.е. знак ω2

, ω3,

ω4

определяется просто

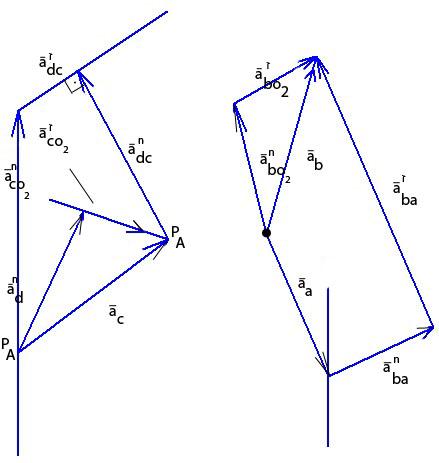

План ускорений

При ω1 = const:

![]()

![]() ,

т.к.

,

т.к.

![]() но

но

![]()

Решение: векторный замкнутый многоугольник

![]() (4)

(4)

![]() (5)

(5)

Здесь:

![]() ;

;![]()

Масштабный

коэффициент

![]()

PA – полюс плана ускорений

|

|

Угловое ускорение из 1-го многоугольника

|

Метод

позволяет определить угловое ускорение

звена

![]()

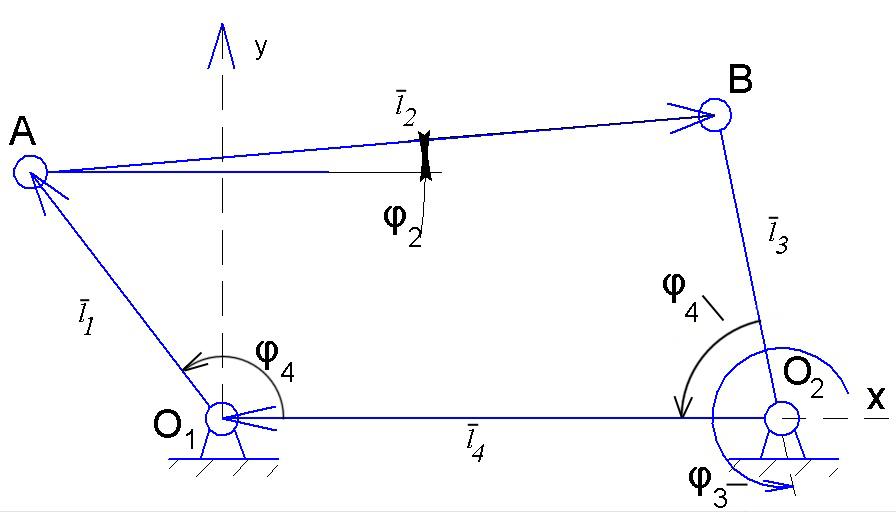

Аналитические методы

метод векторных контуров

Механизм представляется в виде одного или нескольких замкнутых векторных контуров (это можно сделать т.к. звено, аналогично вектору, имеет величину и направление)

Метод удобен когда необходимо определить угловые параметры: угловое ускорение, скорость, узловые перемещения звена

Дано: l1, l2, l3,l4

ω1 = const; φ1

Найти: φ2 φ3 ω2 ω3 ξ2 ξ3

|

|

|

Проецируем на оси координат:

На

ось х:

![]() (2)

(2)

На

ось у:

![]() (3) решая их, найдемφ2

и

φ3

(3) решая их, найдемφ2

и

φ3

Продиффиринцируем

систему помня, что

![]() ;

;

![]() ;

;![]()

![]() (4)

(4)

![]() (5)

найдем ω2

и

ω3

(5)

найдем ω2

и

ω3

Дифференцируем

2-й раз, учитывая, что

![]() (т. к. ω1

= const)

(т. к. ω1

= const)

![]() ;

;

![]()

![]() (6)

(6)

![]() (7)

найдем ξ2

и

ξ3

(7)

найдем ξ2

и

ξ3

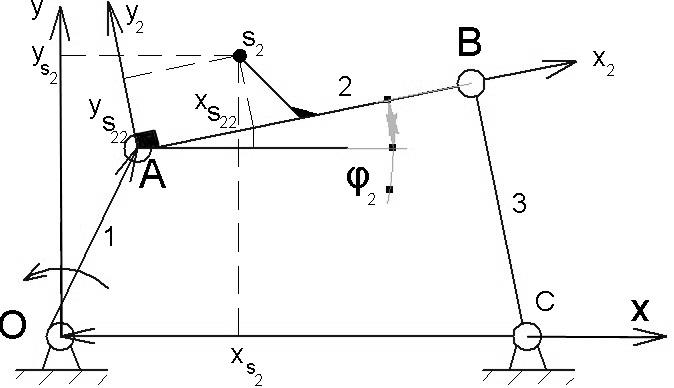

Метод преобразования координат (повернутых координат)

Пригоден для определения линейных кинематических параметров характерных точек ( в него входит метод векторных контуров; угловые параметры φi ωi ξi известны )

Суть метода : с каждым звеном механизма (включая стойку) связывается (жестко) своя система координат движущаяся вместе со звеном

Обозначим координаты точки S , X22 и Y22 - const (конструктивные параметры) φ2 известно из метода векторных контуров.

Связь между системами координат:

|

|

Обозначим

|

Тогда связь между координатами:

![]()

![]()

Запишем в матричной форме

![]() (8)

(8)

Дифференцируем (8) два раза последовательно по времени, получим:

![]() (9)

(9)

![]() (10)

(10)

(8);

(9); (10) позволяют последовательно

определить все величины

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;

![]() и

далее определить кинематические

параметры следующего звена. Работает

только с методом векторного контура,

т.к. необходимы угловые параметры.

и

далее определить кинематические

параметры следующего звена. Работает

только с методом векторного контура,

т.к. необходимы угловые параметры.

Два последних метода удобны для расчетов на ЭВМ, для расчета «в ручную» они не удобны. Можно перебирать множество вариантов чтобы получить механизм удовлетворяющий выдвигаемым требованиям.

О синтезе рычажных механизмов (замечание)

Дано: структурная схема механизма, его функция положения или её производная

Найти : размеры звеньев механизма, при котором эта функция обеспечивается

Решение:

Выполняется элементарно

Может быть выполнено очень приближенно

Решение невозможно вообще

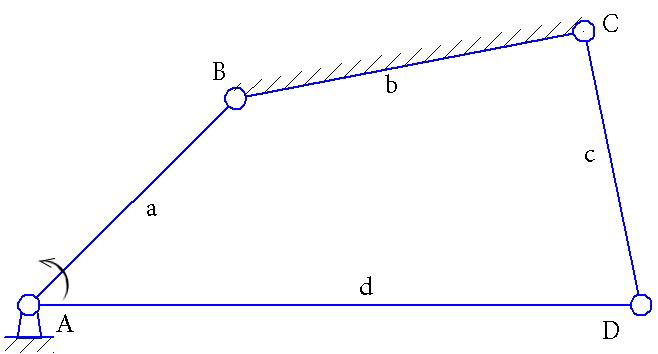

Условие существования кривошипа

В состав многих механизмов входит шарнирный 4-х звенник. (возникает вопрос – когда он может совершить полный оборот?)

|

|

Дано: AB = a; a<b BC = b; a<c CD = c; a<d DA= d; d>b; d>c Найти при каких соотношениях a,b,c,d. Звено a совершает оборот |

![]() (11)

(11)

Если стойка b или d, то a – кривошип; b или d – шатун; с – коромысло

Если стойкой является a, то b;d – крипошипы, с – шатун

Если стойкой является с, то нет кривошипа

Если заменить (11) равенством, то механизм превращается в предельный механизм. В одном из положений все звенья вытягиваются вдоль одной прямой – мертвое положение (неопределенное)

Теорема Грасгофа: Для того чтобы звено a было кривошипом, необходимо и достаточно, чтобы оно было наименьшим из всех звеньев и сумма его длины и длины любого из звеньев была меньше суммы длин оставшихся звеньев.

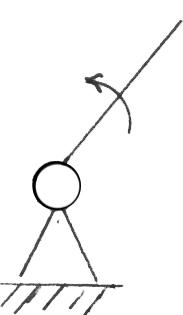

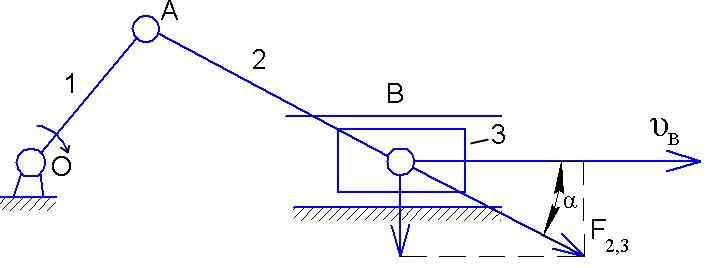

Условие рациональной передачи сил

Динамическое условие, учитывается при проектировании любой кинематической схемы.

Понятие угла давления (α) - угол между направлением вектора силы F, передающим усилие с одного звена на другое и направлением вектора скорости точки приложения силы (силой трения пренебрегаем)

|

|

|

|

|

Если

|

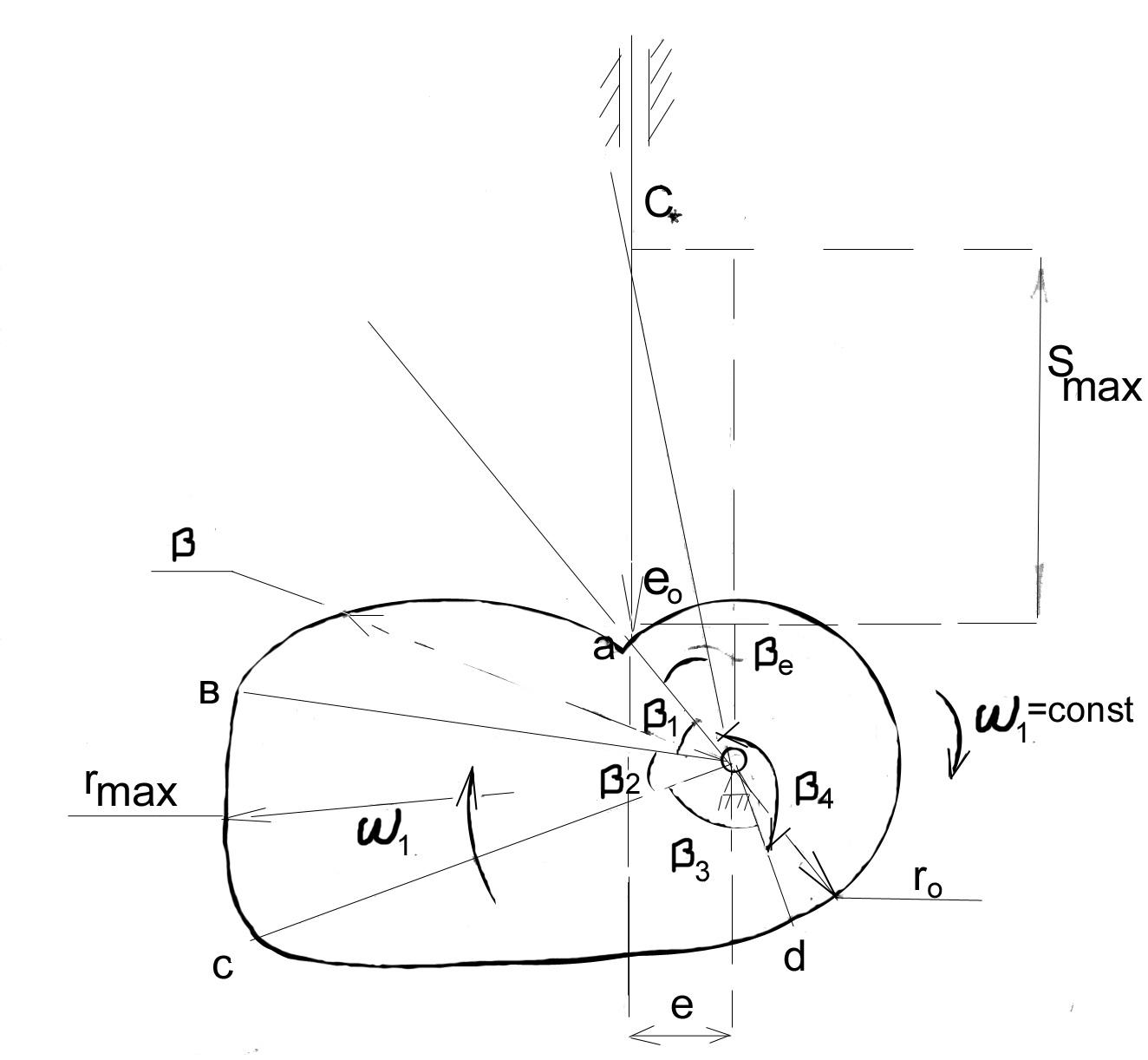

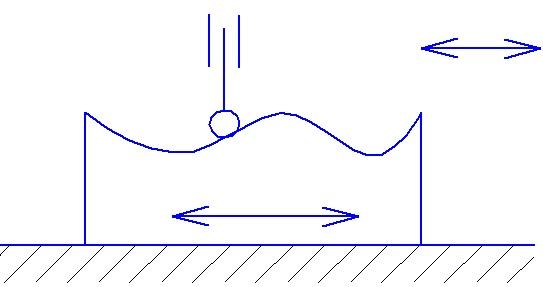

Тема №4 Кулачковые механизмы.

Присутствует 1 звено (по очертанию напоминает кулачок) имеющее профиль переменной кривизны.

Назначение – преобразование простого движения на входе (вращение, пост. Движение), в более сложное движение на выходе, включая выстои (кулачек движется, звено неподвижно). Поэтому кулачки широко используются в управляющих механизмах.

Используется вращательное движение с ω = const (Иногда кулачек неподвижен – копир)

|

|

Типы кулачковых механизмов : плоские и пространственные, наиболее распространены первые.

Достоинства кулачковых механизмов:

Широкий набор возможных движений на выходе (определяется формой кулачка)

Простота перехода на другой закон движения на выходе (смена кулачка)

Простота согласования работы нескольких механизмов (распределит. Вал)

Простота синтеза кулачковых механизмов (если график S(φ) известен то получим профиль кулачка)

Недостатки

Невысокая нагрузочная способность из за наличия высшей кинематической пары (контакт по точке или линии) Можно несколько улучшить↓

→

┴

→

Необходимость замыкания кинематической пары (силовое, геометрическое)

Сложность изготовления кулачка

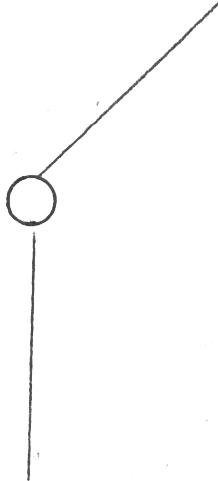

Кулачковый механизм состоит из 3х звеньев: стойка, кулачок(ведущее звено), ведомое звено(толкатель или коромысло , в зависимости от вида движения)

Основные элементы кулачка и кулачкового механизма

(на примере механизма с толкателем)

e – эксцентриситет

1) ab – участок профиля удаления

ρ - радиус-вектор кулачка,

![]()

ro- радиус базовой окружности

2) bc – участок профиля дальнего выстоя

(кулачек

вращается, ведомое звено неподвижно).

![]()

3![]() )cd

– участок профиля возвращения

)cd

– участок профиля возвращения

4)

da

– участок профиля ближнего выстоя ![]()

(кулачок вращается, ведомое звено не подвижно)

точка ![]() верхнее положение при

верхнее положение при ![]()

![]() -

угол удаления, повороты кулачка

соответствующие выполняемым толкателем

фазы удаления (фазовые узлы кул. мех.)

-

угол удаления, повороты кулачка

соответствующие выполняемым толкателем

фазы удаления (фазовые узлы кул. мех.)

![]() ;

;

![]() ;

;![]() ;

;![]()

Где

![]() - угол эксцентриситета, зависит от

величины знак (+), когда толкатель сдвинут

навстречу набегающему профилю

- угол эксцентриситета, зависит от

величины знак (+), когда толкатель сдвинут

навстречу набегающему профилю

![]()

![]()

![]() ,

,![]() ,

,![]() ,

,![]()

Где Т – продолжительность полного оборота (цикла) кулачка

Диаграмма

отрезков

![]() ,

, ![]() называется циклограммой работы механизма

называется циклограммой работы механизма

О центровом и рабочем профиле кулачка

Центровым называется профиль кулачка, который контактирует с заостренным ведомым звеном (используется в приборных механизмах, большой износ).

Для перехода к рабочему профилю нужно учесть профиль ведомого звена.

Рабочий профиль является огибающей семейства профилей ведомого звена при его обращенном движении относительно кулачка.

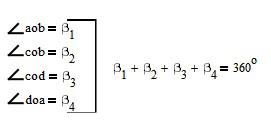

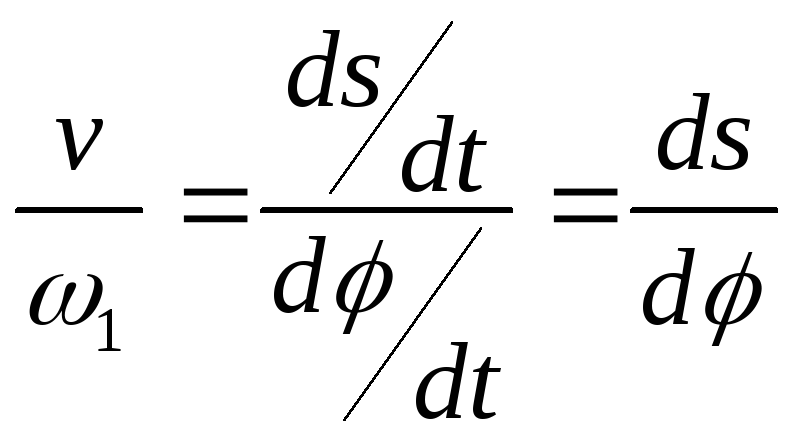

Кинематический анализ К.М.

Задача: определение закона движения выходного звена при заданном законе движения кулачка (например ω1 = const )

Существует 3 способа решения:

-

Экспериментальный

Графический

обычно основываются на методе инверсии

Аналитический

|

|

Синтез кулачкового механизма

Общая постановка задачи: Даны законы движения кулачка и ведомого механизма. Требуется построить кинематическую схему механизма включая профиль кулачка.

Выбор типа механизма

Определяется общей компоновкой машины в состав которой входит к.м.

Механизм с коромыслом надежнее, но он уступает своими габаритами

Выбор закона движения ведомого звена

|

Кулачковые механизмы: |

А. Функциональные |

|

|

Б. Позиционные |

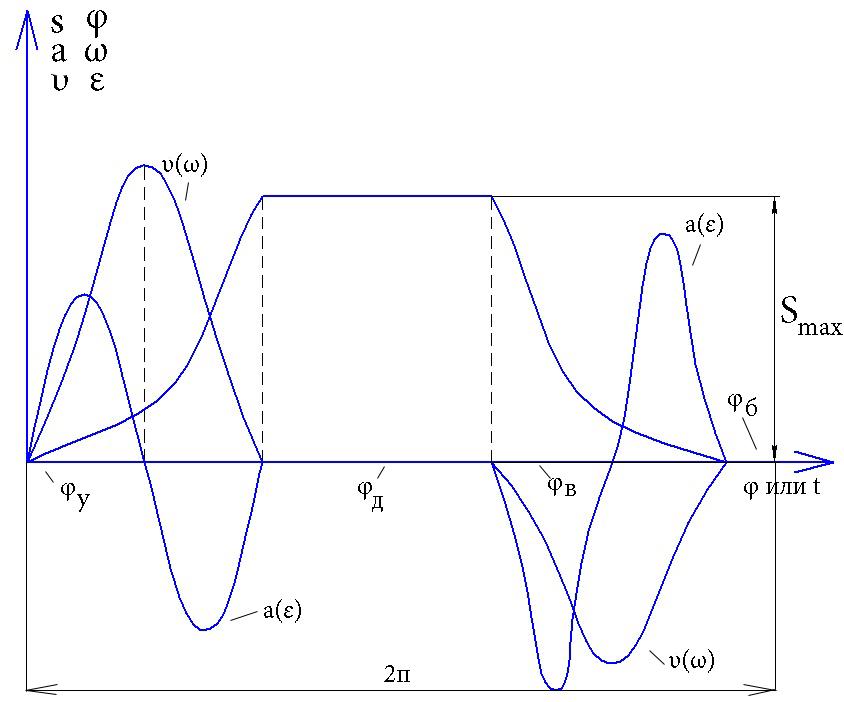

Здесь необходимо учитывать два требования:

а) требования технологического процесса (φд φ φв φб φmax ) и т.д.

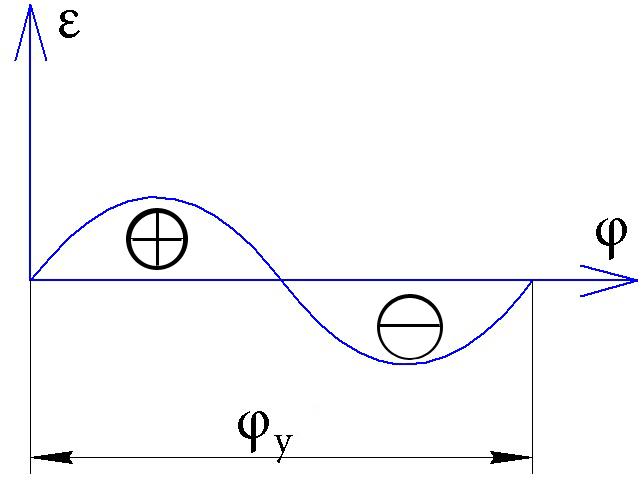

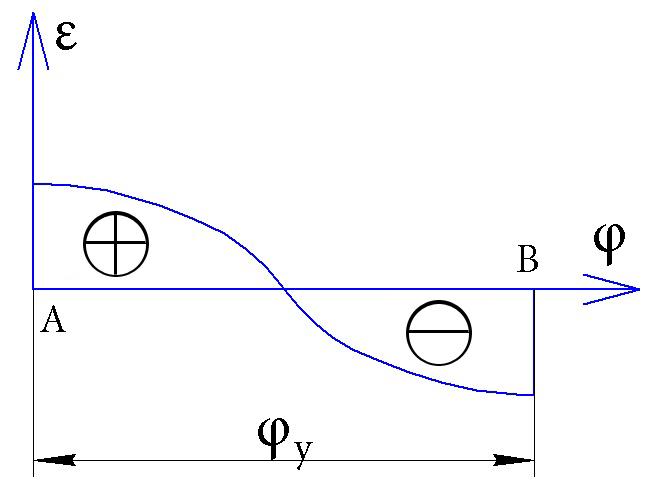

б) требования плавности и их безударной работы. Обычно задаются формой графика ускорения (или его аналога) ведомого звена:

из

закона Ньютона:

![]() или

или

![]()

|

|

F~a ; M~b |

|

← пример безударного движения |

Необходимо помнить, что жесткие удары (скачки скорости) недопустимы, а мягкие удары (скачки ускорения) в тихоходном механизме допускаются.

|

|

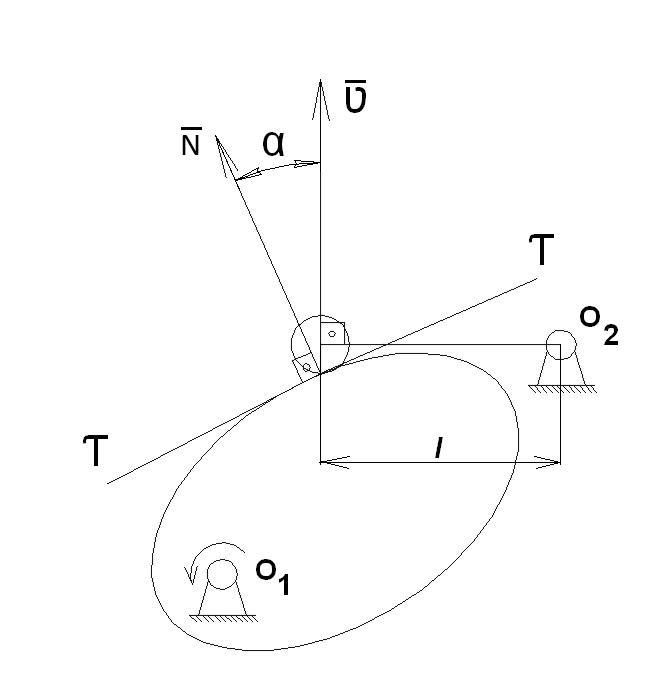

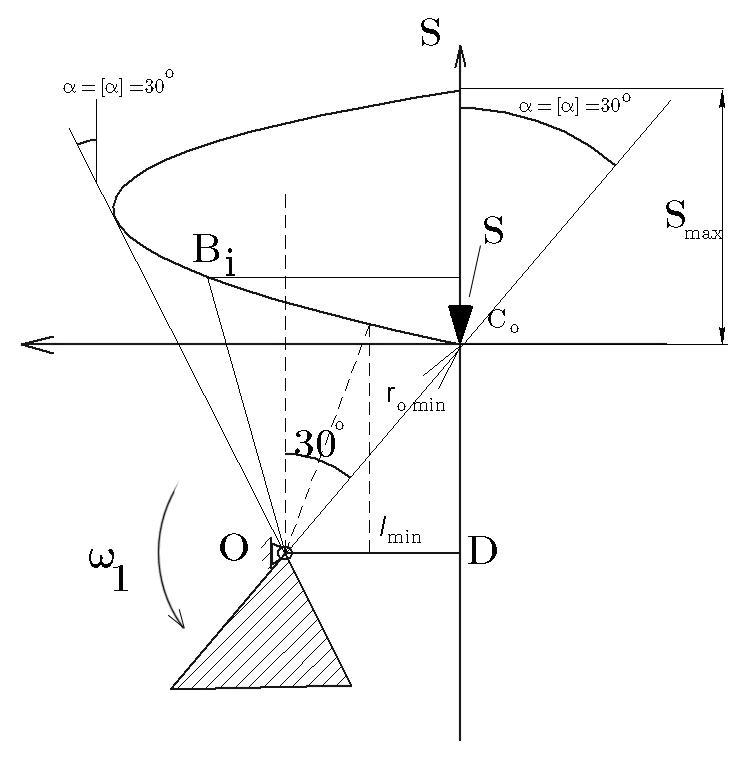

Выбор основных размеров механизма

Основные размеры : для механизма с толкателем

|

|

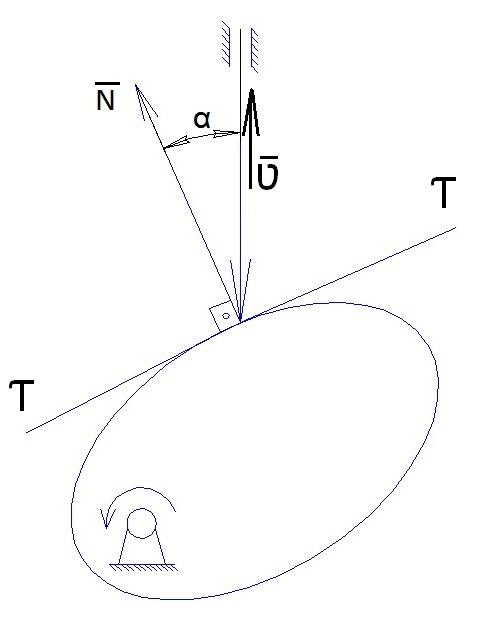

ro, l Для механизма с коромыслом ro, l = O2C – расстояние между точками качения коромысла и участком ролика (обычно определяют исходя из компоновки); L=O1O2 – расстояние между центром вращения кулачка и коромысла Rролика ≤ 0,7 R (кривизны) |

Указанные размеры должны определяться с учетом условия оптимального угла давления α

|

|

[α] = 30о – с толкателем |

|

[α] = 45о – с коромыслом |

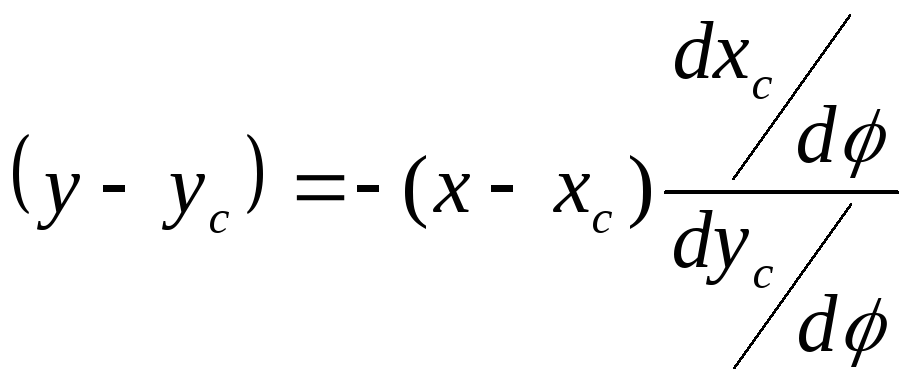

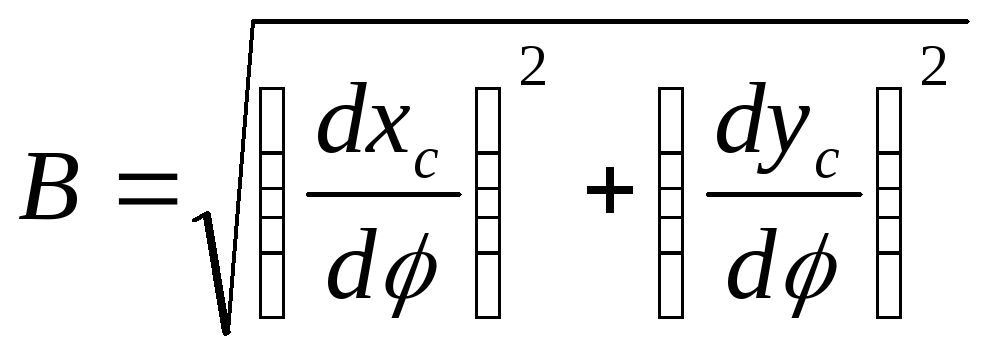

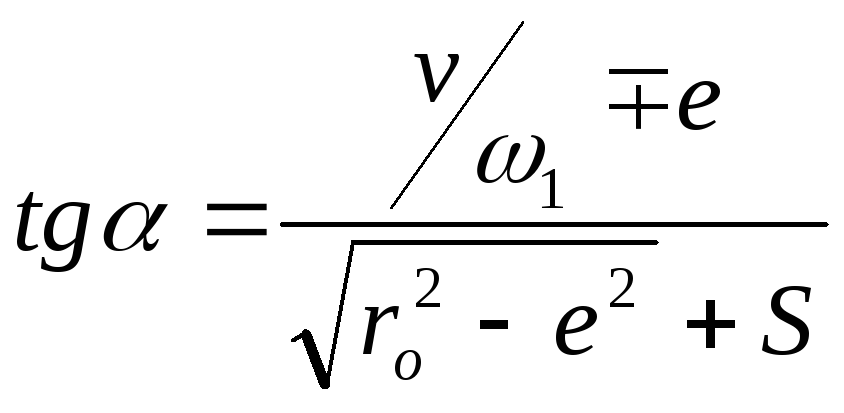

Связь между основными размерами и α

(на примере механизма с толкателем)

N-N – нормаль к поверхности кулачка в точке касания

τ-τ – касательная к поверхности кулачка в точке касания

|

|

Из ∆ скоростей

Из

рисунка видно, что

А

|

Знак “-” соответствует положительному значению эксцентриситета

![]() -

является аналогом скорости толкателя

и не зависит от ω1,

т.к.

-

является аналогом скорости толкателя

и не зависит от ω1,

т.к.

Выбор значений ro и e с учетом (1) и (2) можно произвести с помощью графических построений. На примере К.М. с толкателем при силовом замыкании (нас интересует только фаза удаления, т.к. на фазе возврата сила не приводит к заклиниванию, для К.М. с геометрическим замыканием указанное ниже построении надо проделать и для фазы возврата).

|

|

Подробно построение можно выполнить и для К.Н. с коромыслом, в этом случае α = [α] = 45o |

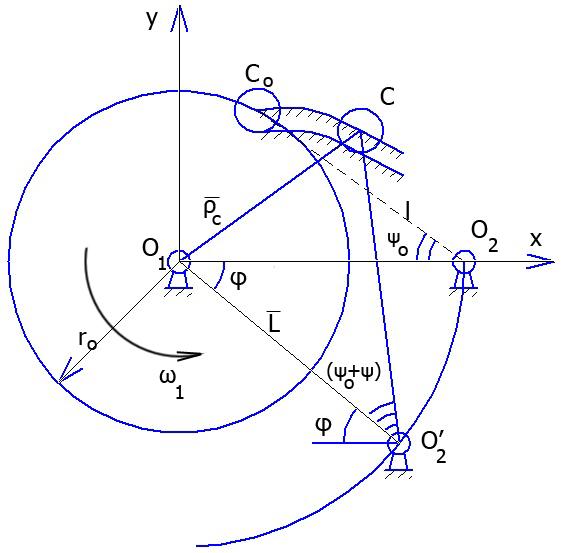

Построение профиля кулачка

Профилирование кулачка – последний этап синтеза кулачкового механизма.

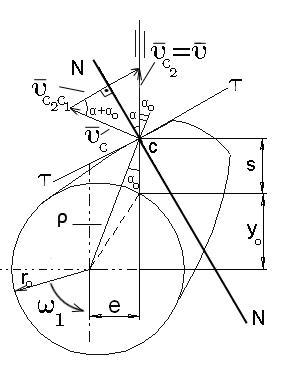

Построение обычно выполняется методом инверсии (кулачек неподвижен, и вращается толкателем или коромыслом)

Графическим или аналитическим способом. Графический способ прост, нагляден, но недостаточно точен. Рассмотрим аналитический способ:

|

|

Необходимо спрофилировать профиль кулачка. Заданы размеры ro, l, L, rрол, ω1 = const , и зависимость ψ = ψ(φ) в аналитической форме. Введем векторный контур:

(.) С описывает траекторию в виде центрового профиля кулачка. Проектируя (3) на у,х получаем уравнение центрового профиля | |

|

|

(4) | |

|

Где

| ||

Профиль ролика будет в обращенном движении занимать положения в виде семейства окружностей.

![]() (5)

(5)

Рабочий профиль кулачка является внутренней (реже внешней) огибающей этого семейства, и для ее нахождения нужно продифференцировать (5) по φ

Имеем:

![]() (6)

где

(6)

где

![]() ;

;

![]() определяются

из (4)

определяются

из (4)

![]()

![]()

Из (6) выразим

(7)

(7)

После подстановки (7) в (5) найдем уравнение рабочего профиля кулачка в декартовых координатах:

|

|

(8) |

|

|

Где

а верхний знак соответствует внутренней

огибающей

а верхний знак соответствует внутренней

огибающей

В полярных координатах

![]() ;

;

![]()

Легко задать в виде программы для станков с ЧПУ.

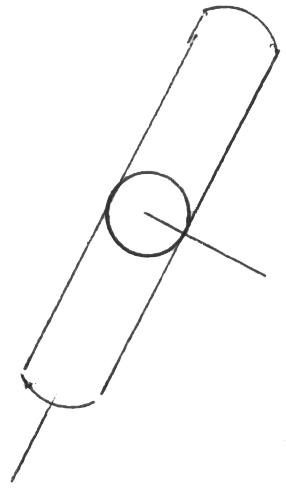

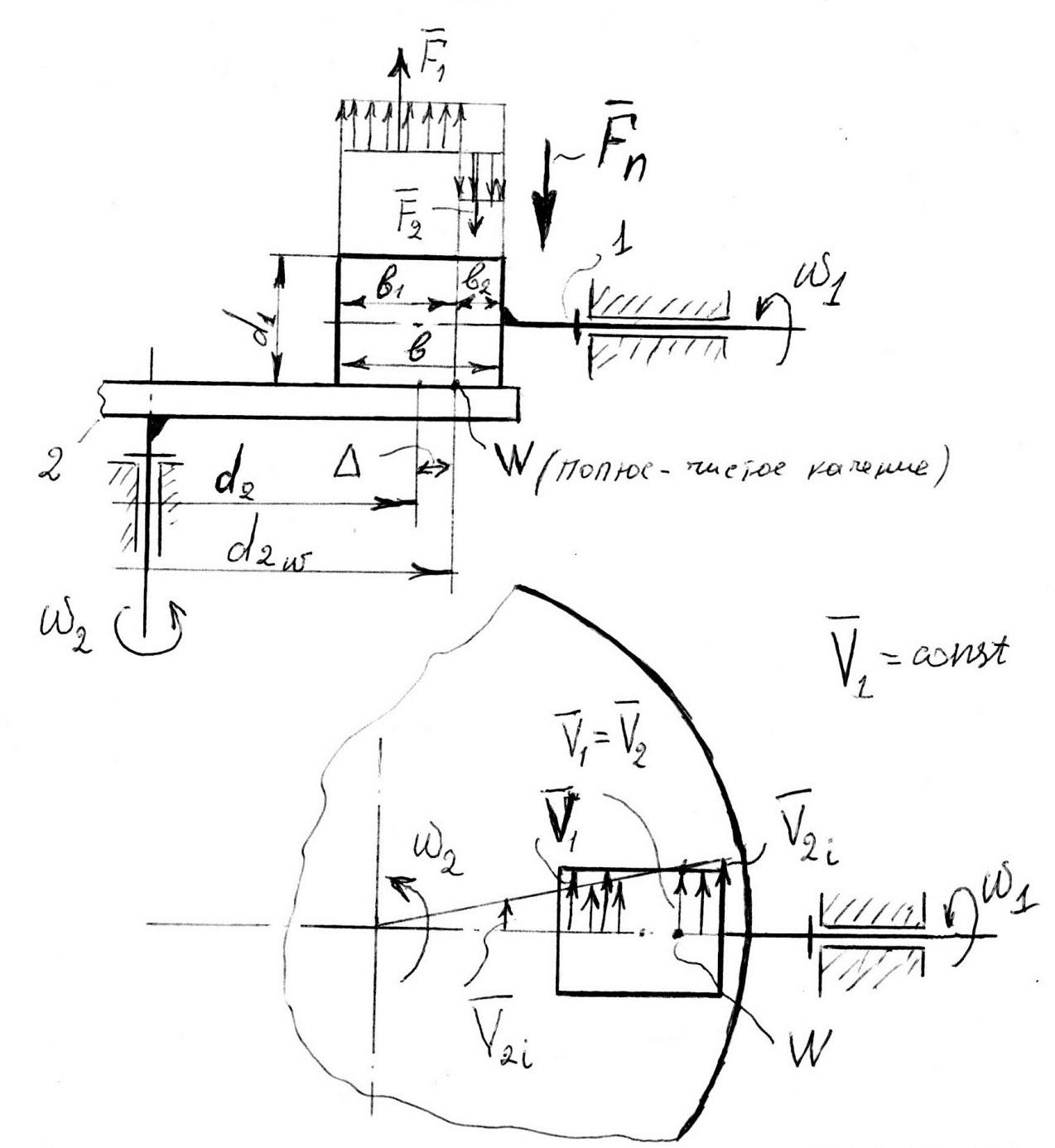

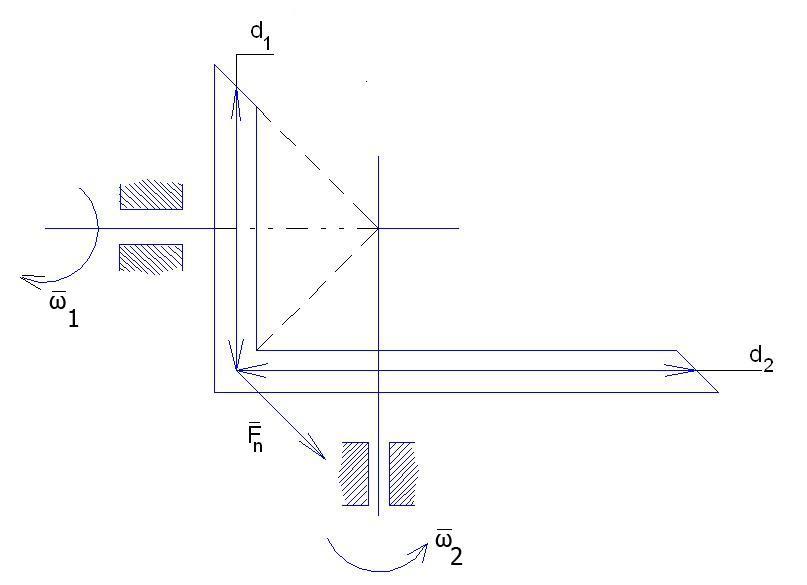

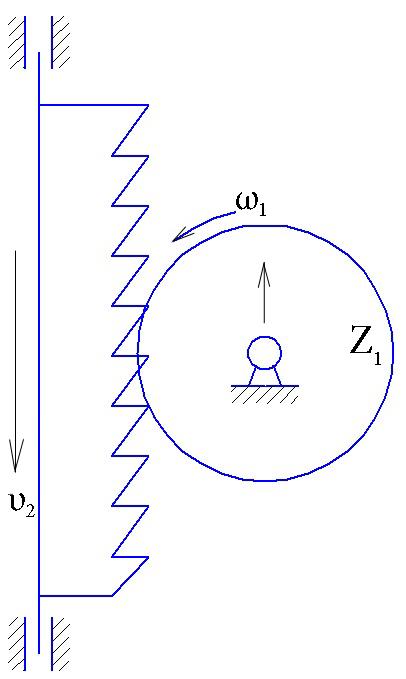

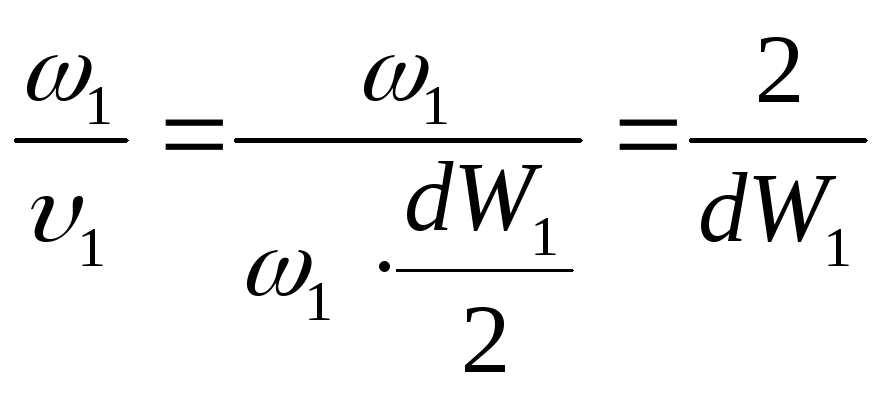

Тема №5. Механические передачи трением (Фрикционные передачи)

Предназначены для преобразования вращательного движения. В передачах данного типа ведомый элемент приводится в движение силами трения. Фрикционные передачи бывают с жесткими и гибкими звеньями; регулируемыми и нерегулируемыми.

Простейшие передачи с нерегулируемым передаточным отношением ( i = const), состоят из двух цилиндрических или конических тел вращения.

|

|

|

Передаточное отношение этих передач определяется:

![]() ;

;

![]() ,

,

Где

![]() – коэффициент, учитывающий скольжение

в передачах.

– коэффициент, учитывающий скольжение

в передачах.

Для

того чтобы передать необходимое окружное

усилие

![]() (передать крутящий момент), необходимое

нормальное усилие прижатия тел качения

определяется,

(передать крутящий момент), необходимое

нормальное усилие прижатия тел качения

определяется,

![]()

Где

![]() – коэффициент трения скольжения (зависит

от материалов из которых выполнена пара

вращения).

– коэффициент трения скольжения (зависит

от материалов из которых выполнена пара

вращения).

![]() – коэффициент запаса сцепления, обычно

принимается

– коэффициент запаса сцепления, обычно

принимается![]()

Указанную

силу прижатия

![]() можно обеспечить постоянно, но тогда

при уменьшении

можно обеспечить постоянно, но тогда

при уменьшении![]() передача будет работать с недогрузкой

и повышенными потерями на трение. Для

повышения долговечности и снижения

потерь на трение используются устройства,

где

передача будет работать с недогрузкой

и повышенными потерями на трение. Для

повышения долговечности и снижения

потерь на трение используются устройства,

где![]() - регулируется, т.е. изменяется

пропорционально изменению

- регулируется, т.е. изменяется

пропорционально изменению![]()

Достоинства фрикционных передач:

Относительная простота передачи

Высокие угловые скорости вращения звеньев

Плавность передачи движения, бесшумность при работе

Обладают достаточной точностью передаточного числа

Недостатки фрикционных передач:

Невысокая несущая способность (увеличение несущей способности приводит к увеличению габаритов передачи и ее инерционности до

квт

.

квт

.Относительно низкий КПД (до

)

)Значительные нагрузки на валы и подшипники

Из за наличия скольжения в звеньях, не могут применяться в конструкциях, которые должны удовлетворять требованиям длительного поддержания постоянства передаточного числа.

Виды скольжения во фрикционных передачах

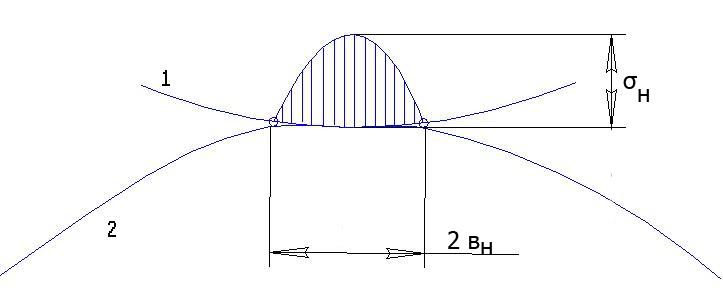

Существуют три вида скольжения: упругое скольжение, буксование и геометрическое скольжение.

Упругое скольжение связано с особенностями упругих деформаций на площадке контакты 2 вн в условиях сил трения, возникающих при перекатывании сопряженных поверхностей фрикционной пары.

|

|

При

входе в зону контакта под действием сил

трения

![]() в поверхностных слоях ведущего и ведомого

роликов возникают деформации сдвига.

Разность деформаций контактирующих

тел приводит к упругому скольжению,

величина которого зависит от модуля

упругости материалов и нормальной

нагрузки. Обычно величина упругого

скольжения не велика (для пары “сталь-сталь”

– 0.2 %, “текстолит-сталь” – 1% от

номинального значения окружной скорости

звеньев) и увеличивается с уменьшением

упругости звена. Поэтому КПД фрикционных

передач тем меньше, чем мягче материал

звеньев.

в поверхностных слоях ведущего и ведомого

роликов возникают деформации сдвига.

Разность деформаций контактирующих

тел приводит к упругому скольжению,

величина которого зависит от модуля

упругости материалов и нормальной

нагрузки. Обычно величина упругого

скольжения не велика (для пары “сталь-сталь”

– 0.2 %, “текстолит-сталь” – 1% от

номинального значения окружной скорости

звеньев) и увеличивается с уменьшением

упругости звена. Поэтому КПД фрикционных

передач тем меньше, чем мягче материал

звеньев.

Буксование является опасным видом скольжения, возникающим тогда, когда движущий момент, возникающий в зоне контакта недостаточен для преодоления внешней нагрузки. На поверхностях пар трения образуются задиры, лыски, имеет место местный интенсивный износ соприкасающихся поверхностей. Допускать буксование передачи нельзя.

Геометрическое скольжение характерно для фрикционных пар как с линейчатым так и с первоначальным точечным контактом и вызвано несовпадением по величине и по направлению скоростей контактирующих точек ведущего и ведомого роликов. В передачах с цилиндрическими роликами, оси которых параллельны и коническими с совпадающими вершинами конусов геометрическое скольжение отсутствует.

Рассмотрим геометрическое скольжение на примере фрикционной пары с прямолинейными образующими:

![]()

Окончательно

![]() ,

где

,

где![]()

Определим

величину

![]() через

через ![]() и

и![]() ,

получим

,

получим

![]()

Передаточное число передачи определяется

![]() ,

,

Где знак (+) относится к случаю когда ролик ведущее звено, (-) – когда ведомое.

Из

формулы видно, что при

![]() и

и![]() изменяется величина

изменяется величина![]() ,

что приводит к изменениюi.

С ростом нагрузки увеличивается

,

что приводит к изменениюi.

С ростом нагрузки увеличивается

![]() и полюс перемещается к краю участка

увеличивая передаточное отношение. При

достижении

и полюс перемещается к краю участка

увеличивая передаточное отношение. При

достижении![]() определенного значения наступает

буксование.

определенного значения наступает

буксование.

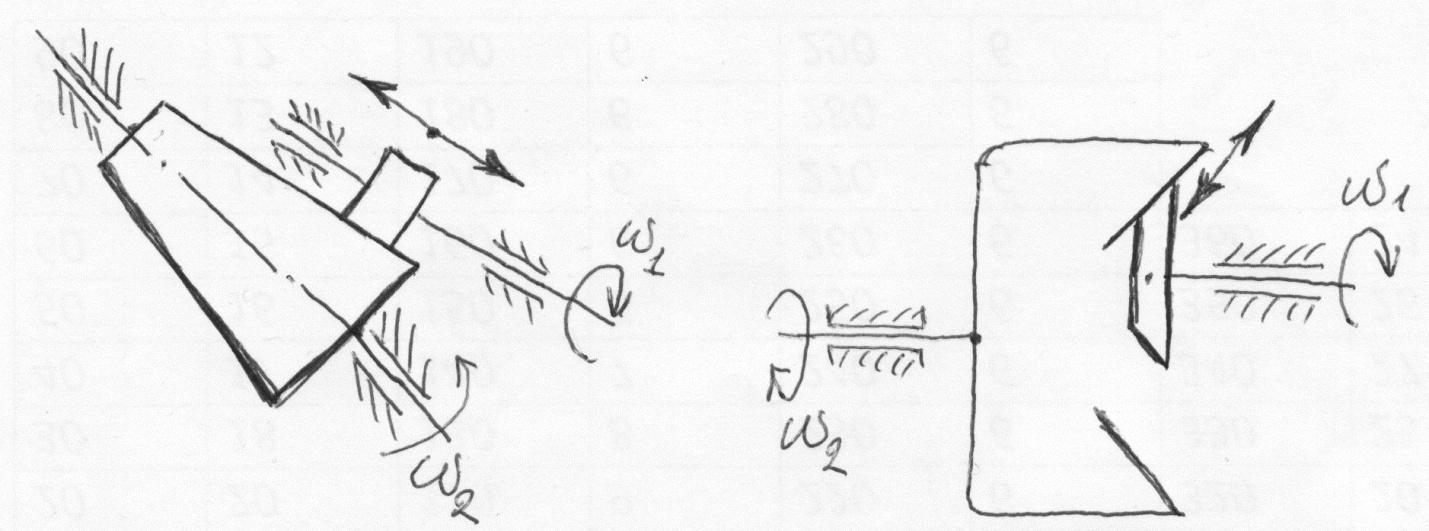

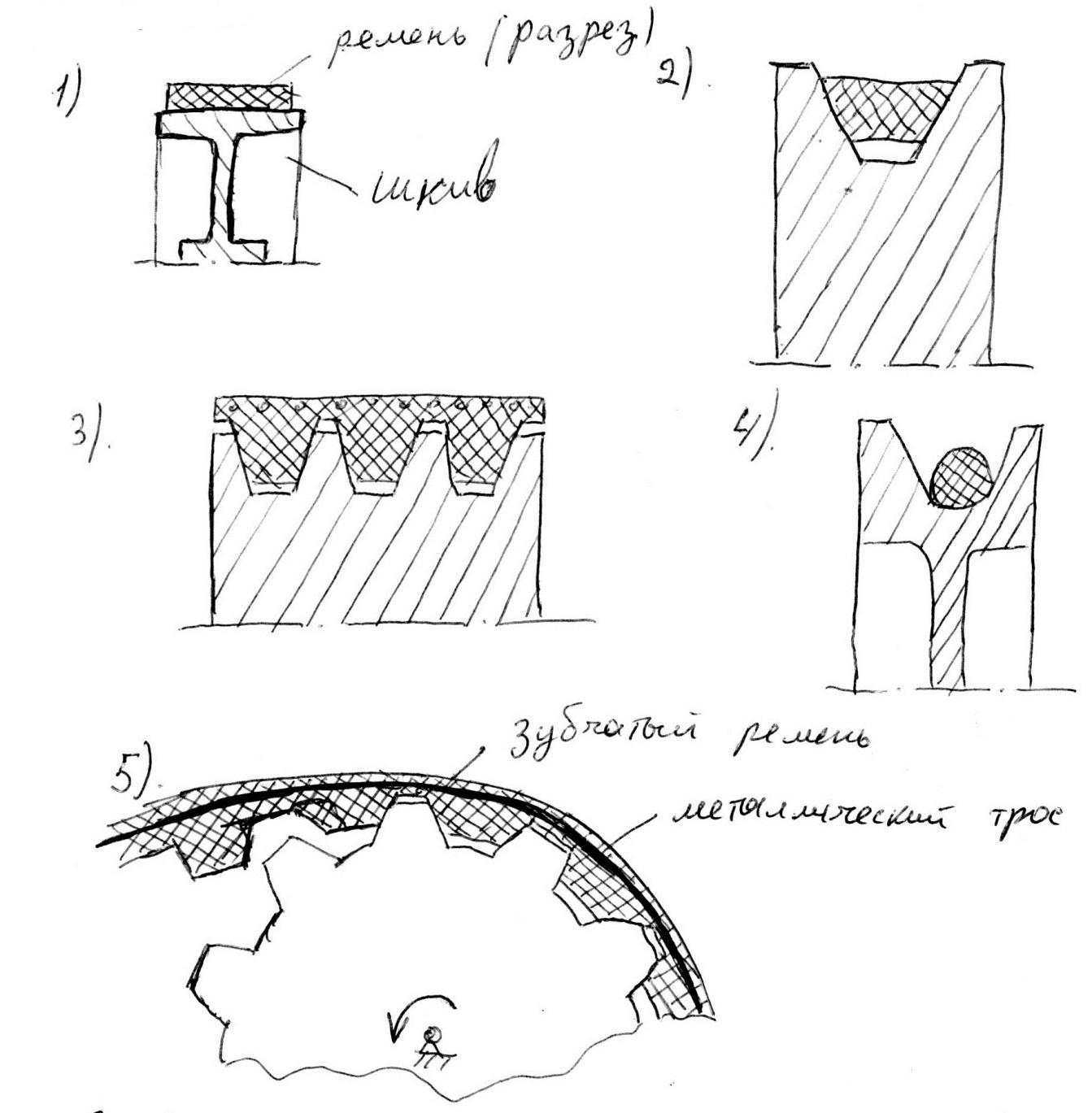

Регулируемые фрикционные передачи (вариаторы)

Фрикционные вариаторы можно разделить на три основные типа:

С непосредственным контактом ведущего и ведомого звеньев

С промежуточными элементами

Планетарные

Вариаторы первого типа (схематичное изображение)

Многопоточный вариатор

Вариаторы второго типа

Вариаторы третьего типа

В

вариаторах первого типа изменение i

осуществляется относительным перемещением

ведомого и ведущего звена. С увеличением

диапазона регулирования ![]() , возрастает геометрическое скольжение

и размеры (габариты) передачи, поэтому

обычно

, возрастает геометрическое скольжение

и размеры (габариты) передачи, поэтому

обычно ![]() .

.

В

вариаторах второго типа имеется

возможность увеличения ![]() за счет одновременного изменения

радиусов ведущего и ведомого звеньев.

Диапозон регулирования вариаторов

данного типа может достигать значений

за счет одновременного изменения

радиусов ведущего и ведомого звеньев.

Диапозон регулирования вариаторов

данного типа может достигать значений

![]() .

.

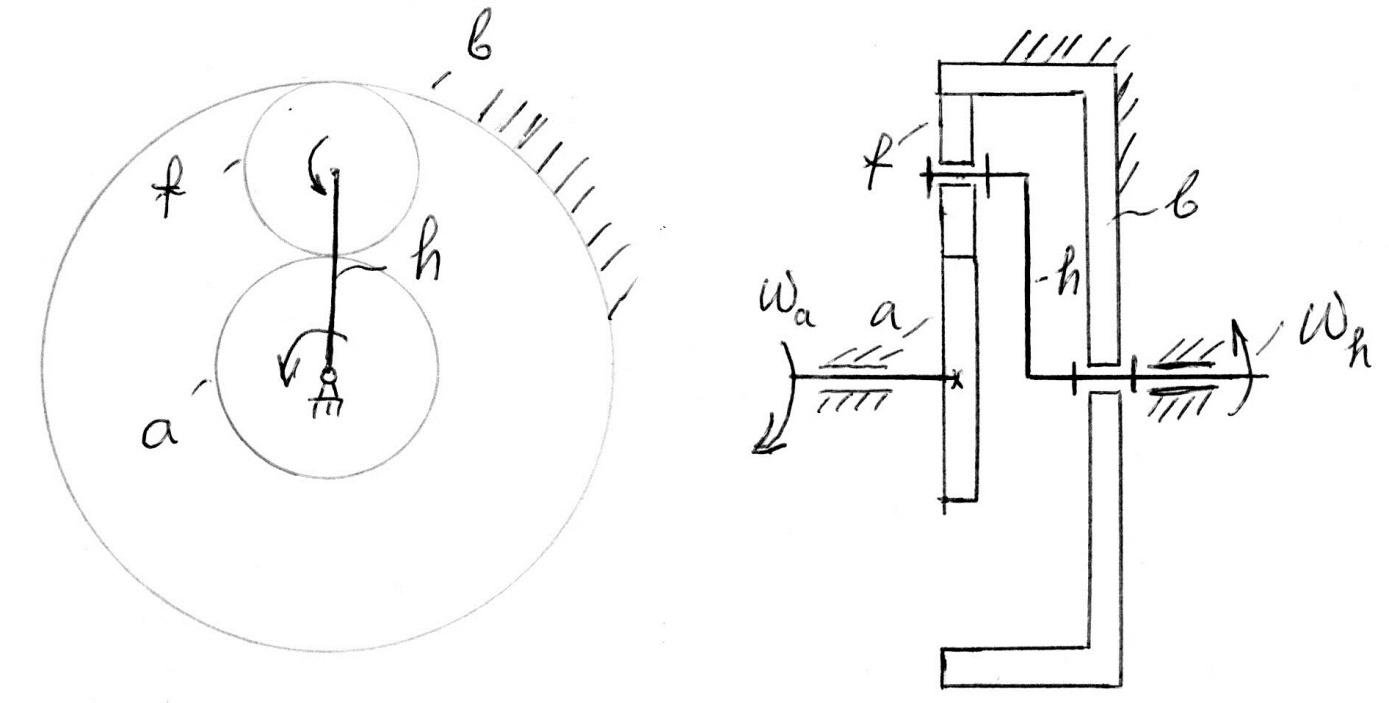

В вариаторах третьего типа аналогия с планетарными зубчатыми механизмами, но здесь имеется принципиальная возможность изменять геометрические параметры как основных звеньев (a,b,h) так и сателлитов (f). Конструкция данных вариаторов достаточно сложна.

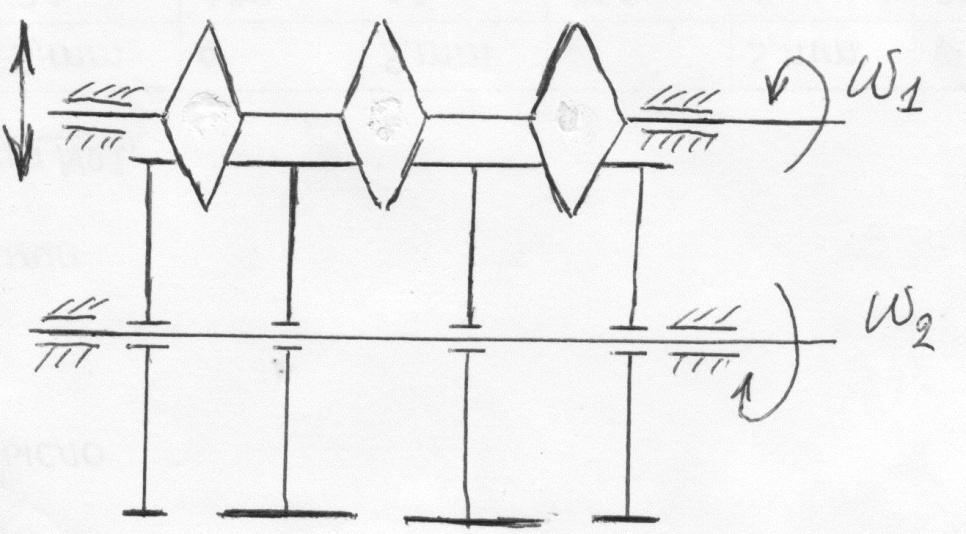

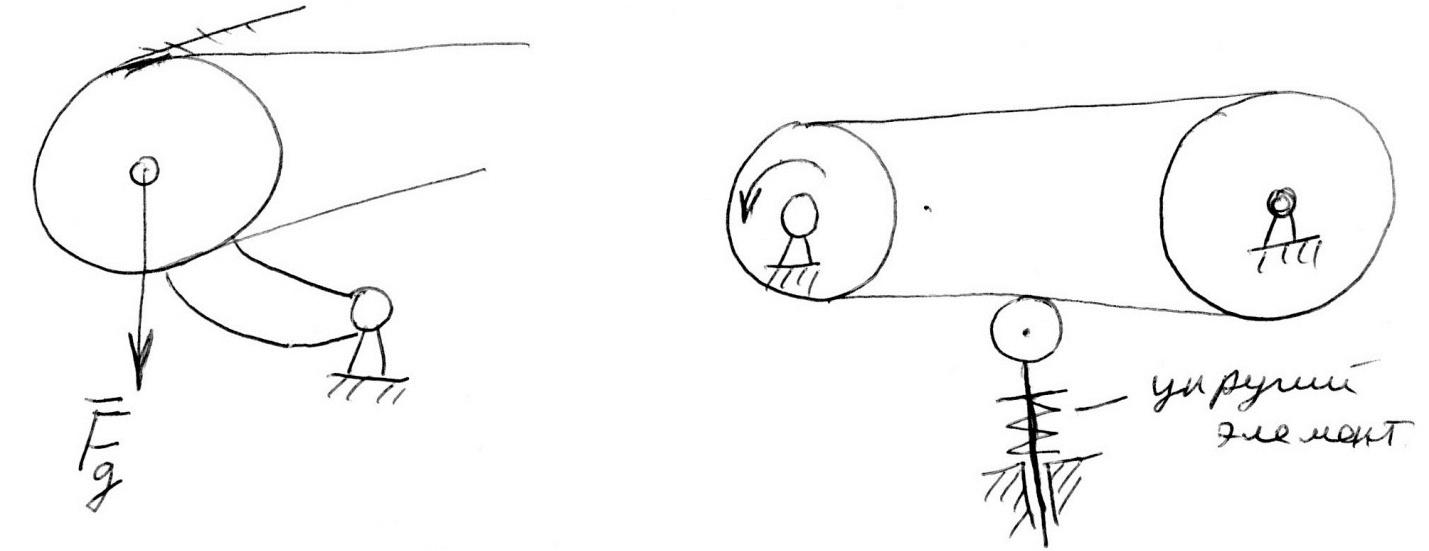

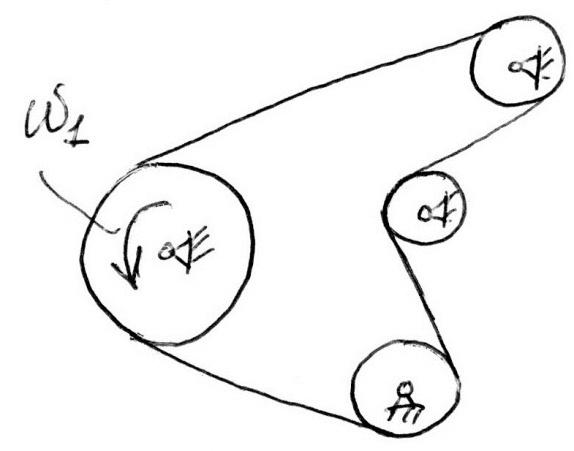

Ременные передачи (фрикционные передачи с гибкой связью)

Ременная передача состоит из двух шкивов и охватывающего ремня.

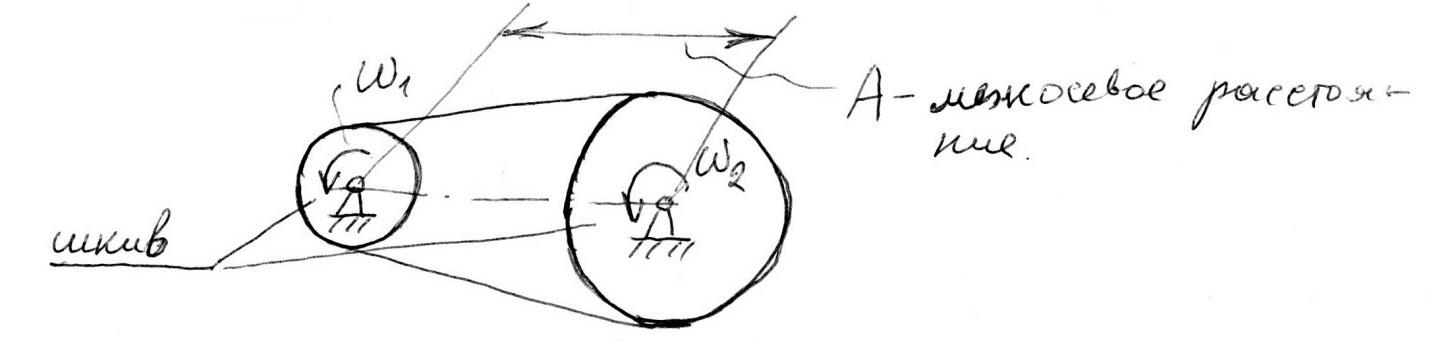

Подразделяются на: 1 – плоскоременные, 2 – клиноременные, 3 – поликлиноременные, 4 - круглоременные, 5 – зубчатоременные.

Первые четыре типа передачи используют усилие трения для передачи крутящего момента. Усилие трения, необходимое для передачи рабочей нагрузки создаются обычно предварительным натяжением ремня за счет регулирования межосевого расстояния (А). Используется также автоматически создаваемое натяжение, например за счет силы веса или усилия упругого элемента.

Достоинства ременных передач:

Плавность и бесшумность работы

Возможность передачи энергии от одного вала к другому при значительном расстоянии между ними при простой конструктивной схеме механизма

Относительно малые нагрузки на опоры валов

Пониженные требования к точности взаимного расположения осей валов

Ввиду податливости ремня смягчаются толчки и удары при работе. Простота предохранения от перегрузок за счет проскальзывания (буксования) (за исключением зубчатоременной передачи)

Отсутствует необходимость в смазке

Недостатки:

Непостоянство передаточного отношения, вызванное упругим скольжением, накладывает ограничения на их использование, за исключением зубчатоременных

Значительные габариты (например по сравнению с зубчатыми) и эксплуатационные расходы, связанные со сравнительно большими потерями на трение и низкой (относительно) долговечностью ремней (

часов).

часов).

Ременные

передачи используются при передаче

небольших мощностей (обычно ![]() кВт),

и как правило для быстроходной ступени

передачи т.к. в этом случае их важнейший

недостаток (большие габариты) оказывает

наименьшее влияние на габариты и массу

передаточного механизма в целом.

Передаточное отношение

кВт),

и как правило для быстроходной ступени

передачи т.к. в этом случае их важнейший

недостаток (большие габариты) оказывает

наименьшее влияние на габариты и массу

передаточного механизма в целом.

Передаточное отношение ![]() .

.

Важнейшее звено ременной передачи – гибкая связь (ремня)

Плоски

ремни.

выполняются из различных материалов.

Ремни из кожи и меют

наибольшее тяговое усилие, но стоимость

их велика. Линейная скорость движения

меют

наибольшее тяговое усилие, но стоимость

их велика. Линейная скорость движения![]() .

Плоские ремни из прорезиненных материалов

(хлопчатобумажная или синтетическая

ткань – основа ремня) обладают повышенным

.

Плоские ремни из прорезиненных материалов

(хлопчатобумажная или синтетическая

ткань – основа ремня) обладают повышенным

![]() и износостойкостью. Работают при

скоростях до

и износостойкостью. Работают при

скоростях до ![]() и

могут передавать мощности до 300 кВт .

и

могут передавать мощности до 300 кВт .

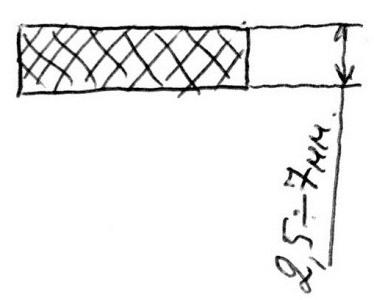

К линовые

ремни.

Имеют сечение трапецеидальной формы.

В зависимости от величины отношения

линовые

ремни.

Имеют сечение трапецеидальной формы.

В зависимости от величины отношения

![]() изготавливают три вида ремней: нормального

сечения

изготавливают три вида ремней: нормального

сечения![]() , узкого

, узкого ![]() и широкого

и широкого ![]() .

Стандартизированы ремни нормального

сечения, применяемые при скоростях

.

Стандартизированы ремни нормального

сечения, применяемые при скоростях ![]() . Узкие ремни имеют повышенную тяговую

способность из-за лучшего распределения

нагрузки по ширине несущего слоя.

Допустимая скорость порядка

. Узкие ремни имеют повышенную тяговую

способность из-за лучшего распределения

нагрузки по ширине несущего слоя.

Допустимая скорость порядка ![]() .

Клиновые ремни применяются при

передаточных отношениях

.

Клиновые ремни применяются при

передаточных отношениях ![]() .

Благодаря эффекту клина тяговая

способность их выше чем у плоских ремней,

что обуславливает меньшие габариты.

Недостаток клиновых ремней – большие

потери на трение и напряжения изгиба в

сечении ремня.

.

Благодаря эффекту клина тяговая

способность их выше чем у плоских ремней,

что обуславливает меньшие габариты.

Недостаток клиновых ремней – большие

потери на трение и напряжения изгиба в

сечении ремня.

Поликлиновые ремни. Эти ремни сочетают достоинства плоских и клиновых ремней, из-за чего диаметр ведущего шкива можно назначать меньшим и увеличить передаточное отношение до 15.

Круглые ремни. Используются в маломощных до 0,5 кВт (приборных) передачах. Круглые ремни, как правило, представляют собой резиновые кольца круглого сечения и различного диаметра.

Зубчатые

ремни.

Имеют тянущий элемент в виде металлического

троса, находящегося в резиновой или

пластмассовой основе. Используются при

скоростях ![]() передаточных отношениях

передаточных отношениях ![]() и мощностях до 100 кВт.

и мощностях до 100 кВт.

Ременные передачи позволяют передавать мощность одновременно на несколько валов.

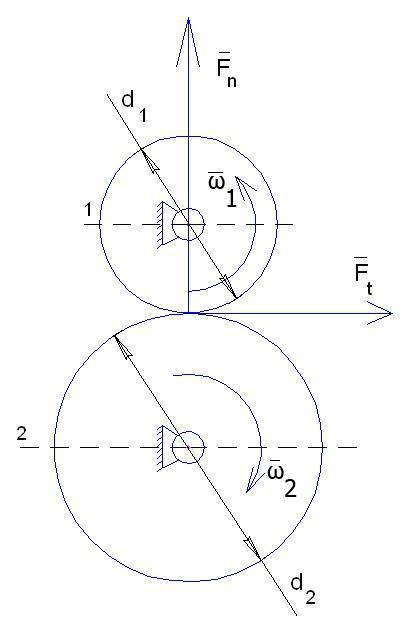

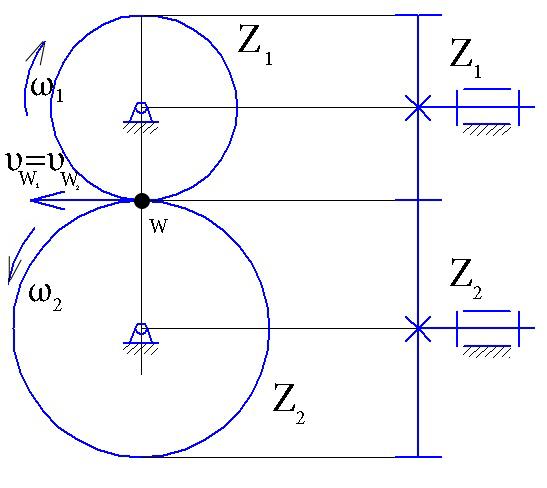

Тема №6 Зубчатые механизмы

Звенья механизмов взаимодействуют друг с другом с помощью специальных зубьев (выступов). Основное назначение ЗМ – передача вращения с одного вала на другой с одновременным изменением скорости по величине или (и) направлению. При этом обратнопропорционально изменяется момент. Устройство для понижения скорости – называется редуктором, если скорость повышается – то это мультипликатор.

З.М. широко распространены в узлах машин, имеют преимущества по сравнению с другими механизмами (ременными, цепными, фрикционными и т.д)

Две характеристики З.М. :

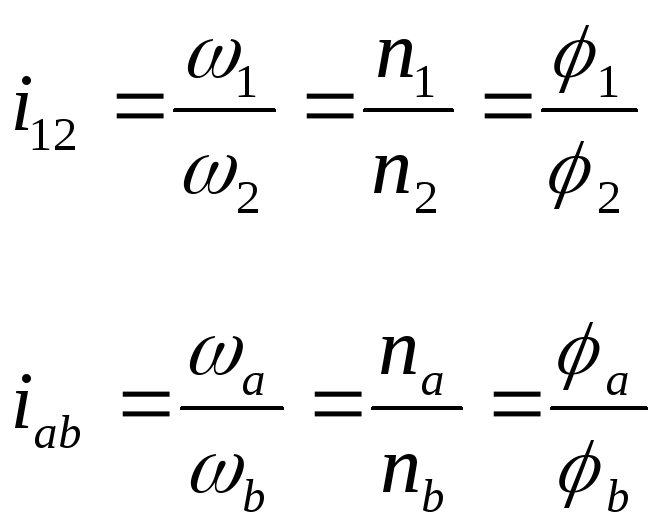

1) Передаточным отношением называется отношение угловых скоростей 2-х любых валов механизма

(1)

(1)

Передаточное отношение относится к паре сопряженных колес или к какой то части механизма

(2)

(2)

Если

оси валов 1 и 2 параллельны, то передаточному

отношению присваивают знак “+” , если

![]() ; знак “-“ если

; знак “-“ если

![]() .

.

Если оси не параллельны, то знак теряет смысл.

2) Передаточное число (u)

|

|

z2 - число зубьев большего колеса |

|

z1 - число зубьев меньшего колеса (шестерня) |

И всегда положительно и относится к паре сопряженных колес

![]() (4)

(4)

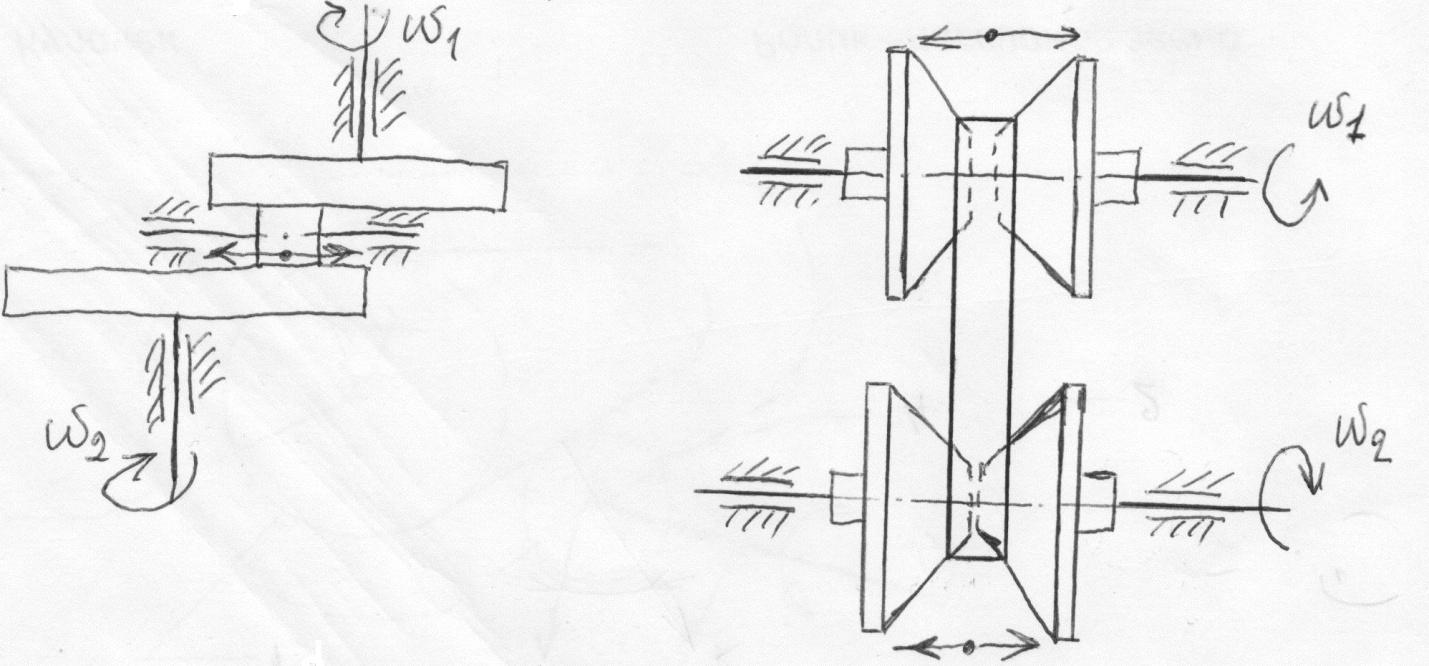

О классификации зубчатых механизмов

1 – механизмы с неподвижными осями

2 – планетарные

3 – волновые

1. Геометрические оси колес в процессе работы остаются неподвижными

Геометрическая ось – воображаемая линия, вокруг которой происходит движение, не передает Мкр (вал передает Мкр)

Простейшие механизмы состоят только из 3-х звеньев; стойки из 2-х подвижных звеньев с зубьями (колесо, сектор, зубчатая рейка)

![]()

А) Внешнее зацепление: (наиболее широко применяется)

|

|

d – диаметр W- силовая окружность | |

|

| ||

|

Из условий изготовления и эксплуатации u ≤ 8 Коэффициент потерь в зацеплении (без учета потерь в подшипниках и на разбрызгивание масла) | ||

|

|

f – коэфф. Кулачкового трения | |

|

η – КПД = 97%

|

ξα ≥ 1,05 (коэф. перекрытия) | |

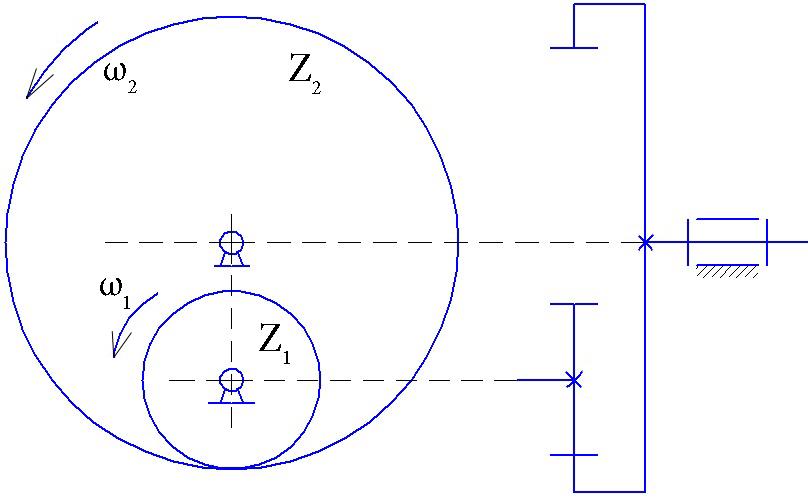

Б) Внутреннее зацепление

|

|

|

|

Достоинства: Выигрывают в габаритах, больше КПД | |

|

| |

|

Недостатки: сложность изготовления колес с внутренним венцом Сужены кинематические возможности | |

|

1,2 ≤ u ≤ 8 |

В) Реечное зацепление

Реечное зацепление широко применяется в технике ( сверла станков и т.д.)

|

|

|

|

Реечное зацепление широко применятся в технике (микроскопы, сверла станков и т.д.) |

Особое значение – нарезание зубчатых колес

(2)

(2)

(7)

(7)