- •3.2 Расчет полезной мощности механизма резания и подачи исходя из технической характеристики привода машины, построение “ручьевой” диаграммы

- •3.4. Расчет фактических сил резания

- •3.5. Построение графика скоростей подачи для рассматриваемого оборудования

- •3.6. Расчет потребного количества дереворежущего и абразивного инструмента на год

- •3.7. Выводы по разделу

3.4. Расчет фактических сил резания

На основании 4-х расчетов выбираем наименьшую из 4-х подач

Подача на зуб согласно выбранной посылке:

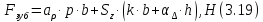

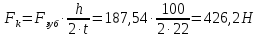

Сила резания, приходящаяся на один зуб пилы, при e ≥ 0,1 мм

Определим среднюю силу резания на одну пилу:

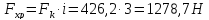

Тогда сила резания всем поставом пил за рабочий ход равна:

Критическая сила определена: Fкр=9937,3 Н

Условие устойчивой работы пилы соблюдено:

F<Fкр 1278,7<9937,3

Мощность резания всего постава пил (по формуле 3.6):

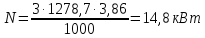

Сила резания по задней поверхности резца одной пилы, Н

Сила резания по передней поверхности резцов одной пилы, Н

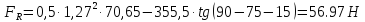

Радиальная сила резания (для одной пилы), Н

где δ – угол резания, δ=75°

φ – угол трения, φ=15°

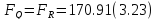

Для всего постава пил:

56,97·3=170,91 Н

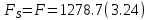

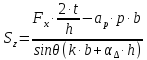

Сопротивление подаче, Н

Сила, нормальная к подаче, Н

3.5. Построение графика скоростей подачи для рассматриваемого оборудования

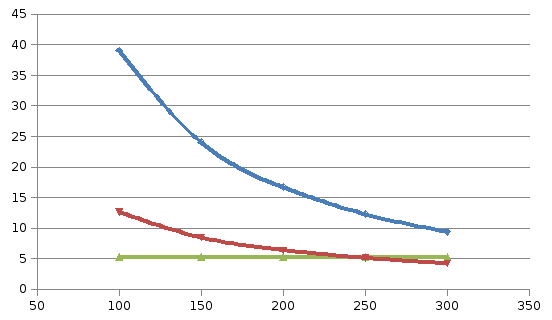

Строим графики зависимостей скорости подачи от средней высоты пропила по критерию используемой мощности привода, критической силе и качеству обработанной поверхности.

Расчет графика скорости подачи при высотах пропила h =100, 150, 200, 250, 300 мм сведем в таблицу 3.1

Табл.3.1

|

Расчетная величина |

Размерность |

Высота пропила h, мм | ||||

|

100 |

150 |

200 |

250 |

300 | ||

|

Н=400 |

мм |

|

|

|

|

|

|

P=31,75 |

кВт |

|

|

|

|

|

|

n=290 |

мин-1 |

|

|

|

|

|

|

t=22 |

мм |

|

|

|

|

|

|

|

мм |

13,9 |

20,8 |

27,8 |

34,8 |

41,7 |

|

k=40,6 |

Н/мм2 |

| ||||

|

|

- |

1,27 |

1,41 |

1,55 |

1,69 |

1,83 |

|

V=3.86 |

м/сек |

|

|

|

|

|

|

Fx=2742 |

H |

|

|

|

|

|

|

|

мм |

7,43 |

4,58 |

3,17 |

2,34 |

1,80 |

|

|

м/мин |

39,1 |

24,1 |

16,7 |

12,3 |

9,4 |

|

|

мм |

44,0 |

29,3 |

22,0 |

17,6 |

14,6 |

|

|

м/мин |

12,7 |

8,5 |

6,38 |

5,1 |

4,2 |

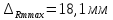

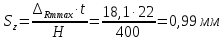

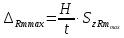

На рисунке горизонталями разделены границы класса шероховатости поверхности распила. Расчет скорости подачи VRm,м/мин, производится по данным приложения 1 [3, с.294] и по формулам

Результаты расчета сведем в таблицу 3.2.

|

Δd |

Δd1 |

Δd2 |

Δd3 |

Δd4 |

|

|

2 |

1,6 |

1 |

0,5 |

|

|

10,49 |

8,38 |

5,25 |

2,61 |

Табл.3.2

V,м/мин

h,мм

h,мм

Рисунок 3.2 – График скоростей подачи

3.6. Расчет потребного количества дереворежущего и абразивного инструмента на год

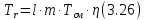

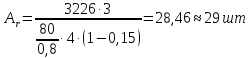

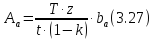

Годовой расходный фонд Аr, шт, можно вычислить из количества и длительности работы основного технологического оборудования по формуле [3,c. 191]:

где TГ – время работы инструмента в году, ч; z – число одинаковых инструментов в комплекте на один станок, шт; a – величина допускаемого стачивания рабочей части режущего инструмента а одну переточку, мм; a/b – возможное число переточек за срок службы инструмента, шт; t – продолжительность работы инструмента между двумя переточками, ч; K – коэффициент, учитывающий поломку и непредвиденные расходы инструмента.

Для определения длительности работы инструмента на планируемый период времени необходимо установить календарный фонд времени в соответствии с принятым режимом работы предприятия и учитывать время не только на технологические операции, но и на техническое обслуживание станка.

где l – число рабочих дней в году;

m – число смен;

Тсм – продолжительность смены, ч;

– коэффициент загрузки станка.

l = 252 дня (на 2013 год)

Данные для расчета расходного фонда рамных пил сведены в таблицу 3.3.

Табл.3.3

|

Обозначение параметра |

t, ч |

b, мм |

a, мм |

K |

|

Численное значение |

4 |

0,6…1,0 |

70…100 |

0,15 |

Принимаем 29 пил на год.

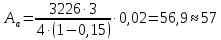

Для заточки рамных пил по контуру зубьев применяют круги прямого ПП или конического профиля ЗП, изготовленные из электрокорунда белого или нормального. Потребное число абразивных инструментов в год определим по формуле:

где ba – расход абразивного инструмента на одну заточку, ba = 0,02 шт.

Принимаем 57 кругов.

,

м/мин

,

м/мин