Электронный конспект лекций (МОСДОП)2

.pdf

ется отсоединением от исполнительного узла с помощью муфты ротора приводного двигателя, обладающего значительным маховым моментом, и торможением исполнительного узла. Наибольшая точность установки может быть достигнута при использовании жестких упоров, механически прекращающих движение, например, такая схема: контроль по пути, а в конце хода движение до жесткого упора с затухающей скоростью или движение к жесткому упору со сниженной скоростью (место снижения скорости определяется контролем по пути) и отключение привода при достижении упора с контролем по нагрузке.

Вдецентрализованных системах управления команды выдаются последовательно по мере отработки программы движений исполнительными устройствами, что обеспечивает большую надежность синхронизации такой системы управления.

Управление циклом при централизованной системе сосредоточивается в командоаппарате,

иприходится следить за синхронизацией управления, которая может нарушаться при изменении скоростей движения исполнительных узлов.

Общим сходством и недостатком всех разобранных систем управления, особенно если они предназначены для программирования траекторий движения, позиционирования или управления циклом станка, является недостаточная их мобильность. Действительно, при изменении программы необходимо заново выполнить ее в виде физической модели, для чего следует изготовить новые кулачок, шаблон, копир, осуществить новую наладку станка, переставив упоры или конечные выключатели, или изменить положение управляющих элементов командоаппарата. Станки с такими системами иногда недостаточно универсальны даже для серийного производства, если речь идет о частой сменяемости объектов этого производства, где при низкой мобильности оборудования будут наблюдаться еще большие простои при переналадке. Поэтому необходимо уже на стадии проектирования системы управления предусмотреть конструктивные меры, повышающие не только степень автоматизации, но и степень универсальности оборудования.

ЧИСЛОВОЕ ПРОГРАММНОЕ УПРАВЛЕНИЕ Как было отмечено, особенностью систем числового программного управления является

то, что с помощью символов (знаков, чисел и букв) в них создаются информационные потоки и строятся информационные модели. Эти модели характеризуют формообразование и весь процесс обработки изделий на станках, а также вопросы позиционирования и организационного состояния любых объектов производственного участка (промышленного робота, станочного модуля, магазина инструментов, гибкого автоматизированного участка и т. п.). Необходимая информация сосредотачивается и перерабатывается в устройстве системы числового управления. Если раньше устройства управления строились так, что переработка всей информации производилась специализированными электронными блоками с фиксированными взаимосвязями, т. е. аппаратным способом, то теперь используют устройства, построенные по структуре ЭВМ.

Такую структуру характеризует универсальность блоков, программируемые связи и последовательное выполнение программным итутем всех необходимых операций. Для этого необходимо специальное программное (математическое) обеспечение, вводимое в устройство заранее в виде алгоритмов переработки поступающей информации об управлении объектами. Устройства управления такого рода более универсальны, так как достаточно просто могут приспосабливаться к различным функциональным изменениям только за счет дополнений программного обеспечения или его замены.

Встанках с ЧПУ можно выделить следующие основные части информации.

1.Внешний поток, состоящий из исходных данных (размерных, технологических и т. п.) и всех программируемых команд из числа применяемых на данном оборудовании.

2.Внутреннюю для каждого устройства управления информацию, содержащую заранее введенные в него алгоритмы (общие программы управления данным оборудованием), например, способы преобразования и запоминания информации или поведение системы управления при различном виде интерполяции, режимы автоматического разгона – торможения исполнительных

узлов или подхода к точке позиционирования, выполнение каких-либо стандартных циклов отработки и др. В зависимости от сложности (возможностей) устройства управления в него закладывается при проектировании и изготовлении или уводится программным обеспечением различное число алгоритмов, в том числе предусмотренных командами кода ISO-7 bit (главным образом функциями G и М). Некоторые возможные режимы работы устройства управления, задаваемые адресами G и М

3.Внутренний неизменяемый для данной модели станка или оборудования пассивный поток формообразующей информации, представляющий собой траекторию движений исполнительных устройств по своим направляющим (простые движения).

4.Поток информации непосредственного управления, связывающий устройство управления (чаще всего тиристорный преобразователь) с приводом каждого исполнительного устройства. (В станках с ЧПУ движение любого исполнительного узла, участвующего в формообразовании, обеспечивается индивидуальным приводом).

Для замкнутых систем характерен еще активный поток внутренней информации, поступающей от датчиков пути, непрерывно кочтролирующих положение исполнительных устройств. Эта информация постоянно корректирует процесс управления позиционированием ;и формообразованием, устраняя незначительные расхождечия между программой и ее исполнением.

Перечисленная информация необходима для автоматической работы оборудования по заданной программе.

Тема: Состав приводов станков с ЧПУ, основные требования к ним. Базовые элементы приводов.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СТАНКОВ С ЧПУ Станки с ЧПУ обеспечивают высокую производительность и точность отработки переме-

щений, задаваемых программой, а также сохранение этой точности в заданных пределах при длительной их эксплуатации. Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой надежности работы.

Конструкция станков с ЧПУ должна, как правило, обеспечить совмещение различных видов обработки (точение – фрезерование, фрезерование – шлифование, обработка резанием – контроль и т. д.), удобство загрузки заготовок, выгрузки деталей, что особенно важно при применении промышленных роботов, автоматическое или дистанционное управление сменой инструмента, возможность встройки в общую автоматическую систему управления.

Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения. Статическая и динамическая жесткость повышается при сокращении длины кинематических цепей. С этой целью для всех рабочих органов применяют автономные приводы, а механические передачи используют в минимально возможном количестве. Приводы станков с ЧПУ должны обеспечивать высокое быстродействие.

Повышению точности способствует также устранение зазоров в передаточных механизмах приводов подач, снижение потерь на трение в направляющих и других механизмах, повышение вибро-устойчивостн, снижение тепловых деформаций, применение в станках датчиков обратной связи. Для уменьшения тепловых деформаций необходимо обеспечить равномерный температурный режим в механизмах станка, чему, например, способствует предварительный разогрев станка и гидросистемы. В высокоточных станках температурную погрешность можно в некоторой степени уменьшить, вводя коррекцию в привод подач от сигналов датчиков температур.

Базовые детали (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными ребрами. Базовые детали изготовляют литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что еще больше повышает жесткость и виброустойчивость.

Для улучшения условий эксплуатации при создании новых моделей станков с ЧПУ часто меняют традиционную компоновку, например токарные станки выполняют с вертикальной компоновкой, что обеспечивает удобный подход для загрузки-разгрузки промышленным роботам, хороший отвод стружки и т. д.

Направляющие станков с ПУ имеют высокую износостойкость и малую величину силы трепип, что позволяет снизить мощность следящего привода, увеличить точность перемещений, уменьшить рассогласование в следящей системе.

Направляющие скольжения имеют повышенный износ с высоким коэффпциентом трения, особенно на малых скоростях, что приводит к скачкообразному перемещению рабочего органа при позиционировании на малой скорости. Чтобы уменьшить коэффициент трения, направляющие скольжения станины и суппорта создают в виде пары скольжения «сталь (или высококачественный чугун) – пластиковое покрытие (фторопласт и др.)». Стальные направляющие имеют твердость HRC 60 ... 62, а чугунные HRC 52 ... 55.

В большинстве станков с ЧПУ используют направляющие качения, комбинированные качения и скольжения, а в тяжелых станках – гидростатические направляющие.

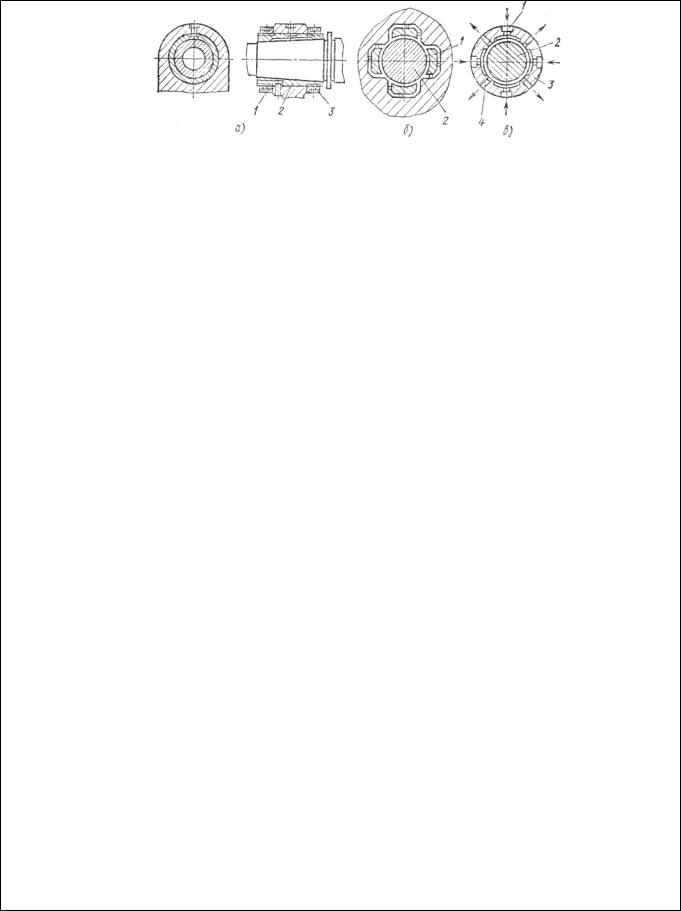

Призматические замкнутые роликовые направляющие Направляющие качения имеют высокую долговечность, характеризуются небольшим тре-

нием, причем коэффициент трения практически не зависит от скорости движения. В качестве тел качения используют ролики. Для направляющих качения применяют те же исходные профили, что и для направляющих скольжения (прямоугольные, треугольные, трапециевидные и т. д.). Предварительный натяг повышает жесткость направляющих в 2—3 раза, для создания натяга используют регулирующие устройства. В незамкнутых направляющих разъединению сопрягаемых деталей препятствует лишь масса перемещаемого механизма или сила пружины, поэтому при действии больших опрокидывающих моментов применяют замкнутые направляющие, где разъединению деталей препятствуют планки и другие устройства.

Гидростатические направляющие создают масляную подушку по всей площади контакта, отсюда – малое сопротивление движению, отсутствие износа, устранение причин скачкообразного движения и т. д. Гидростатические направляющие выполняют незамкнутыми и замкнутыми.

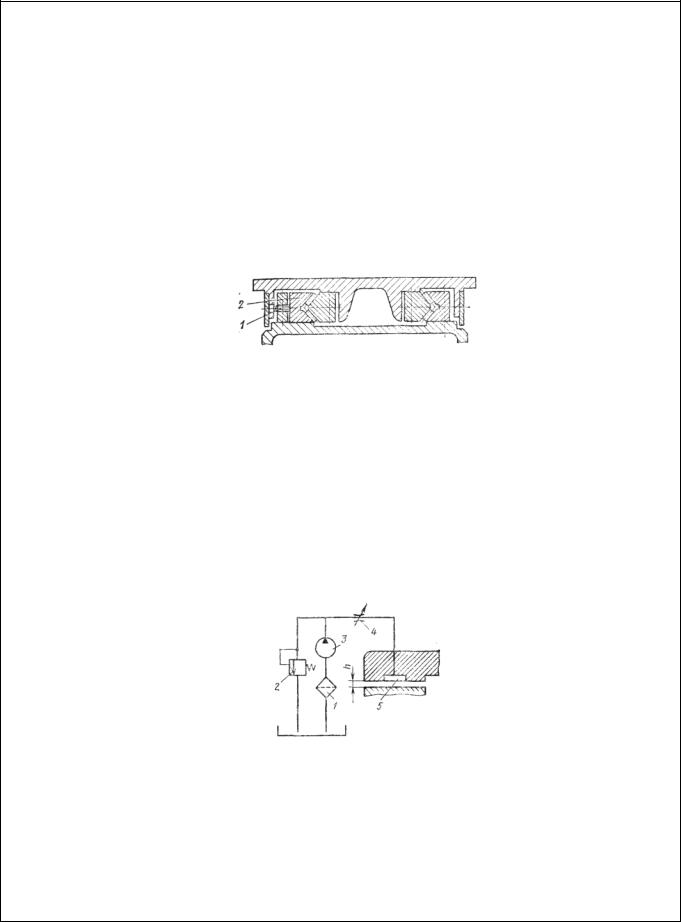

Схема гидростатических незамкнутых направляющих От насоса 3 через фильтр 1 масло подается под постоянным давлением, поддерживаемым

предохранительным клапаном 2, через дроссель 4 с постоянным сопротивлением в карманкамеру 5 на направляющей. Из кармана масло вытесняется через зазор 5. Точность движения достигается поддержанием относительного постоянства толщины масляного слоя при изменяющейся нагрузке, в простейшем случае путем установки дросселя перед каждым масляным карманом и выполнения направляющих с высокой геометрической точностью.

Привод главного движения станков с ЧПУ может иметь ступенчатое и бесступенчатое регулирование частот вращения шпинделя. При ступенчатом регулировании применяют автоматические коробки скоростей (АКС) в сочетании с одноили многоскоростными нерегулируемы-

ми электродвигателями. В АКС пуск, торможение, реверс, регулирование скорости осуществляется автоматически с помощью электромагнитных муфт. Такой привод имеет высокий КПД, обеспечивает передачу больших крутящих моментов при сравнительно небольших габаритах и применяется, например, в токарных станках с ЧПУ. В многоцелевых станках двух- и трехступенчатые коробки скоростей сочетают с механическими вариаторами, а переключение ступеней происходит от устройства ЧПУ электромагнитами, гидроприводом или другими методами.

Бесстуленчатое регулирование частот вращения осуществляется двигателями постоянного тока с тиристорным управлением. Такие двигатели в сочетании с упрощенными двухтрехступенчатыми коробками скоростей наиболее распространены в приводах главного движения станков с ЧПУ. Преимущества такого привода: простота конструкции и легкость управления. Тенденцией их развития являетоя применение специальных или стандартного исполнения асинхронных электродвигателей с принудительным охлаждением при мощности до 30 кВт и максимальной частоте вращения 4500 – 6000 мин-1.

Шпиндели станков с ЧПУ выполняют точными, жесткими, с повышениой йзжэсосто и костью шеек, посадочных и базирующих поверхностей. Конструкция шпинделя значительно усложняется из-за встроенных в него устройств автоматического разжима и зажима инструмента, датчиков при адаптивном управлении и автоматической диагностике. Шпиндели в станках класса Н и П выполняют из стали 40Х, 45, 50 с поверхностной закалкой до твердости HRC 48 ...

56. Для шпинделей сложной формы применяют стали марок 40ХГР и 50Х с последующей объемной закалкой до твердости Н#С.А 56 ... 60. Шпиндели, устанавливаемые в подшипниках жидкостного трения, должны иметь твердость до HRC 63 ... 68 и высокое качество поверхности рабочих шеек, для них рекомендуется сталь 38ХВФЮА. Концы шпинделей в основном стандартизованы. В многоцелевых и фрезерных станках с ЧПУ отверстие в шпинделе выполняют с конусом 7/24, в сверлильных станках – с конусом Морзе.

Оперы шпинделей должны обеспечить точность направлений (радиального и осевого) шпинделя в течение длительного времени в переменных условиях работы, повышенную жесткость, небольшие температурные деформации. Точность вращения шпинделя прежде всего обеспечивается высокой точностью изготовления подшипников.

Повышение радиальной жесткости шпиндельного механизма достигается увеличением диаметра шпинделя и установкой в опорах шпинделя более жестких подшипников (роликоподшипников вместо шарикоподшипников).

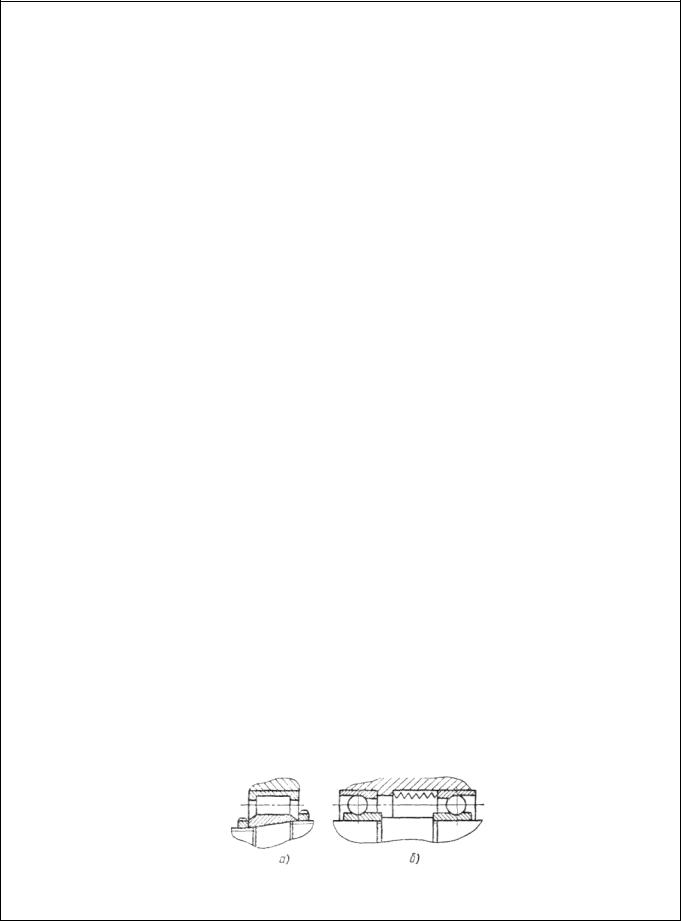

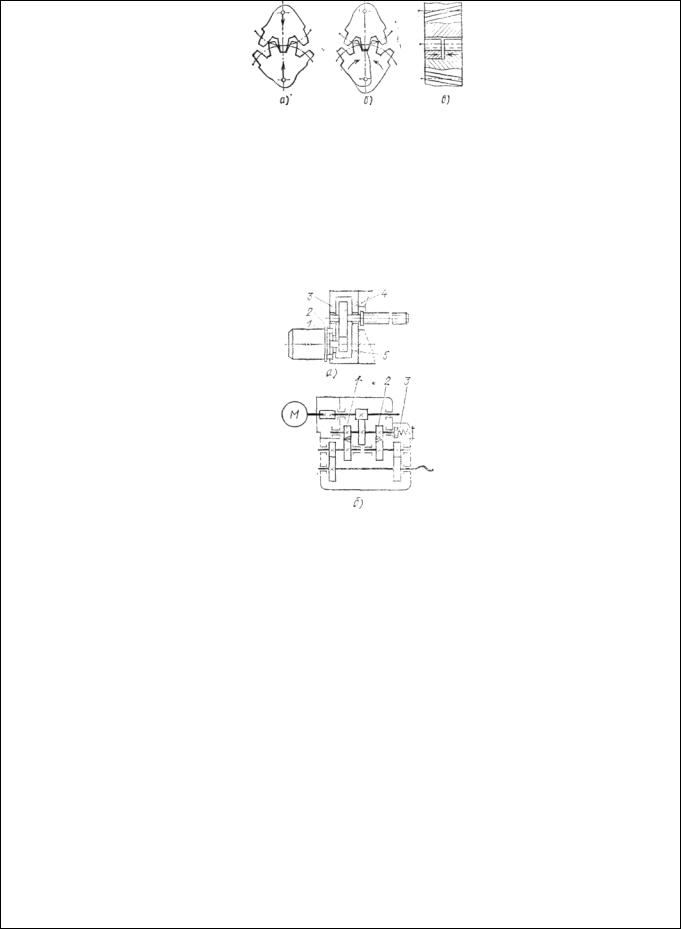

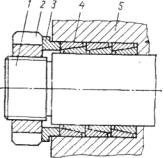

Наиболее часто в опорах шпинделей применяют подшипники качения. Для уменьшения влияния зазоров и повышения жесткости опор обычно устанавливают подшипники с предварительным натягом или увеличивают число тел качения. Предварительный натяг в роликоподшипниках с цилиндрическими роликами создается за счет деформирования внутреннего кольца (рисунок) при затяжке его ня коническую шейку шпинделя. В радиальных шарикоподшипниках натяг получают осевым смещением внутренних колец относительно наружных с помощью прокладок, пружин. При попарной установке радиаль-но-упорных шарикоподшипников и конических роликоподшипников натяг создают регулированием при сборке. Подшипники скольжения в опорах шпинделей применяют реже и только при наличии устройств с периодическим (ручным) или автоматическим регулированием зазора в осевом или радиальном направлениях.

Способы создания предварительного нгтяга В подшипниках скольжения (рисунок) зазор регулируют перемещением вкладыша 2. Для

этого ослабляют гайку 1 и подтягивают вкладыш поворотом гайки 3

Подшипники скольжения Гидродинамические подшипники используют в шлифовальных в других станках. В этих

подшипниках несущий масляный слой образуется при вращении вала в результате прилипания масла к поверхностям цапфы и вкладыша и затягивания его в клиновой зазор между рабочими поверхностями цапфы и вкладыша. Такие подшипники обеспечивают высокую жесткость несущих масляных слоев, стабильность положения оси шпинделя.

Гидростатические шпиндельные подшипники широко используют в опорах прецизионных станков, так как они обеспечивают высокую точность вращения, неограниченную долговечность.

В прецизионных станках применяют аэростатические подшипники, в которых между шейкой вала и поверхностью подшипника находится тонкий слой сжатого воздуха, благодаря этому снижается износ и нагрев подшипника, повышается точность вращения и т. п.

Привод подач и позиционирования, т. е. перемещения рабочего органа станка в требуемую позицию согласно программе, должен выполняться с минимально возможными зазорами и со стабильными параметрами, иметь высокую жесткость и плавность перемещения при малых скоростях, большую скорость вспомогательных перемещений рабочих органов (до 10 м/мин и более). Привод подач характеризуется также малым временем разгона и торможения, небольшими силами трения, уменьшенным нагревом элементов привода, большим диапазоном регулирования. Эти требования можно осуществить, применив шариковые и гидростатические винтовые передачи, направляющие качения и гидростатические направляющие, беззазорные редукторы с короткими кинематическими цепями и т. д..

Точность позиционирования во многом зависит от точности срабатывания электродвигателей, электромагнитных муфт, тормозных устройств. В электродвигателях подач, устанавливаемых непосредственно на станках, используют высокомоментные двигатели постоянного тока с транзисторными широтно-импульсными преобразователями. Для роботов и других быстродействующих механизмов используют специальные быстродействующие электродвигатели постоянного тока с дисковым якорем и транзисторными преобразователями.

Тенденцией развития электропривода подач является создание электроприводов переменного тока на базе синхронных бесколлекторных (вентильных) электродвигателей с естественным охлаждением, с моментами 0,1—90 Нм, максимальными частотами вращения до 3000 ...

5000 мин-1. Такие двигатели обеспечивают широкий диапазон регулирования и равномерность вращения, имеют малые габариты и массу. В качестве датчика обратной связи используют датчик положения ротора (в основном фотоимпульсный).

Шаговые двигатели (ШД) имеют хорошие динамические характеристики. Несиловые ШД не обеспечивают мощности, необходимое перемещение исполнительных механизмов станка, и поэтому применяются в сочетании с гидроусилителем моментов. Силовые ШД непосредственно связаны с винтом или редуктором механизма подач.

Рассмотрим наиболее характерные механизмы привода подач станков с ЧПУ.

Беззазорные редукторы передают вращение от двигателя к ходовому винту. Зазор в зубчатых зацеплениях редуктора можно устранять путем уменьшения межосевого расстояния (рисунок), углового смещения разрезного прямозубого колеса, осевого смещения двух половин колеса в косозубом зацеплении.

Способы устранения зазора в зубчатых зацеплениях В. червячных передачах зазор устраняют осевым смещением червяка. Устранение зазора в

редукторах можно осуществлять созданием параллельных кинематических цепей, имеющих одинаковое передаточное отношение. В редукторе (рисунок) посадочное отверстие двигателя 1 выполнено эксцентрично. При повороте фланца 2 в корпусе 3 изменится межцентровое расстояние у колес 4 и 5 и тем самым будет выбран зазор между ними. В беззазорном редукторе зазор выбирают при смещении в осевом направлении пружиной 3 косозубых колес / и 2 с противоположным углом наклона зубьев. Пружину можно заменить каким-либо пневматическим или гидравлическим устройством. Зазор в таком редукторе устраняется при передаче вращения в обоих направлениях.

Схемы беззазорных редукторов При соединении шпонками зубчатых колес с валом возникают дополнительные зазоры. Без-

зазорные зацепления можно получить соединением (рисунок) зубчатого колеса 5 с валом 1 с помощью конических разжимных колец 4. Затяжка колец осуществляется ганкой 2 через втулку 3.

с валом с помощью к Соединение зубчатого колеса онических колец

Соединение зубчатого колеса онических колец

Передачи винт—гайка, червячно-реечные передачи являются неподдельными механизмами привода подач. Винт-гайку скольжения почти не используют из-за наличия зазоров в резьбе, болыгого коэффициента трения и низкого КПД.

Винт-гайка качения обеспечивает высокую осевую жесткость благодаря возможности полного устранения зазора, длительно сохраняет первоначальную точность, имеет высокий КПД (больше 0,9) при полной нагрузке на передачу. Передача винт-гайка качения (рисунок) состоит из винта 1, гаек 3 и 5, шариков 4. Канал 6 возврата шариков может быть выполнен в виде трубки, соединяющие первый и последний витки гайки, или в виде вкладышей. Вкладыши вставляют в окна гайки под утлом 120° друг к другу, каналы в них соединяют два соседних витка резьбы.

Шарики перекатываются по пазам во вкладышах из одной впадины резьбы в соседнюю через выступ резьбы винта. Устранение зазора и создание натяга в передаче создается разными способами. При полукруглом профиле резьбы натяг регулируют поворотом гайки 3 относительно гайки 5 при их неизменном осевом положении. Обе гайки имеют наружные зубчатые венцы с разницей числа зубьев на единицу. Корпус 2 имеет соответственно венцы внутреннего зацепления. Натяг можно регулировать, смещая одну из гаек в осевом направлении с помощью прокладок при отсутствии поворота одной гайки относительно другой.

Передача винт-гайка качения Гидростатическая передача винт-гайка (рисунок) работает в условиях жидкостного трения,

передача фактически беззазорная, ее КПД равен 0,99, износ винта и гайки практически отсутствует. В сравнении с передачей винт-гайка качения гидростатическая передача имеет несколько меньшую жесткость и несущую способность масляного слоя. Рассмотрим принцип ее действия. Масло от насоса 6 через фильтр 5, дроссели 3 и 4 постоянного давления, определяемого наладкой переливного клапана 7, отверстия 2 и 9 попадает в карманы / и 10; сливается масло через зазоры в резьбе и отверстие 8. Разность давлений в карманах / и 10 обеспечивает восприятие осевой нагрузки слоями масла.

Схема гидростатической передачи винт-гайка Прпедачи винт-ганка применяют в приводах подач при перемещениях до 3 м.

Тема: Устройства базирования заготовок на станках с ЧПУ.

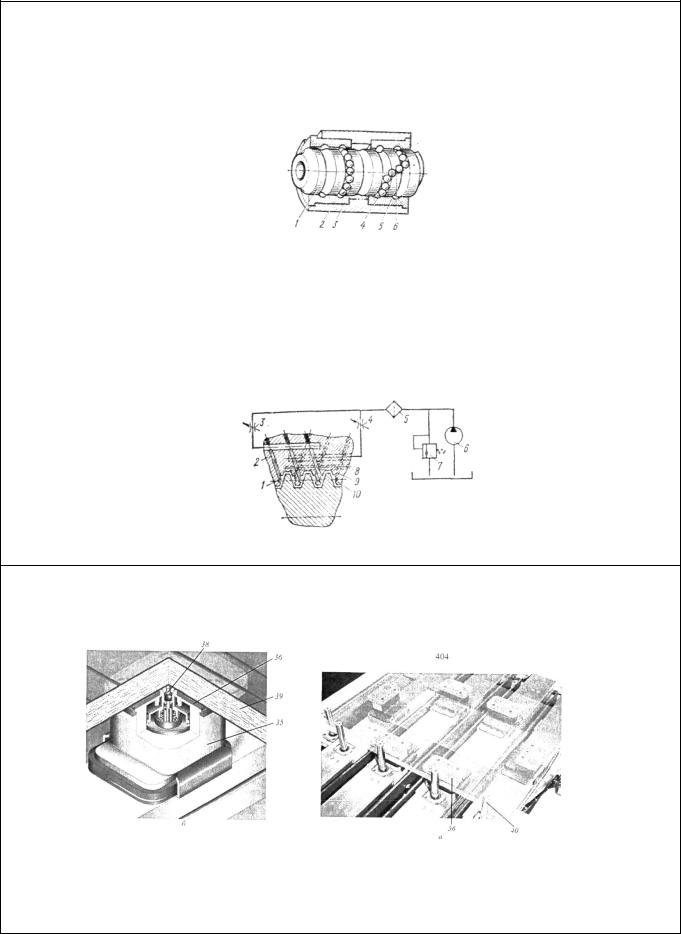

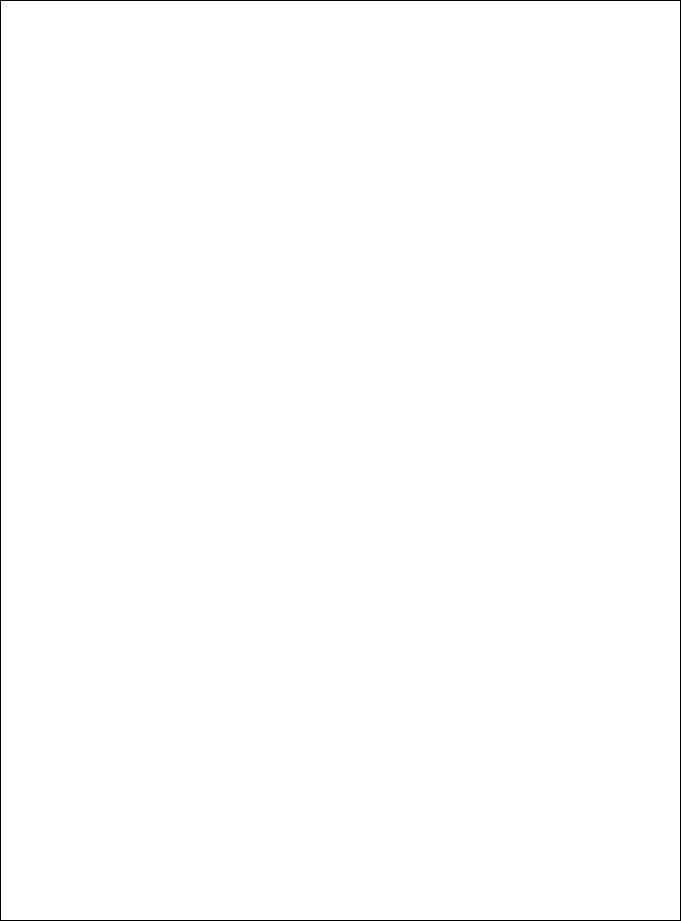

Важнейшим моментом, влияющим на качество обработки, является крепление обрабатываемых заготовок. Для этого применяются столы гладкие или в виде набора поперечных балок 2, оснащенных вакуумными присосками со свободным позиционированием (рисунки).

Система вакуумного крепления заготовок:

а - крепление летали на вакуумных присосках; б – конструкция вакуумной присоски Рабочая поверхность присосок 36 эластичная, чтобы не повредить поверхность об-

рабатываемой детали. В центре присоски имеется выступающий подпружиненный палец 38. Обрабатываемая деталь 39 своим весом утапливает пальцы, тем самым открывая вакуумные ка-

налы. Происходит закрепление детали на рабочей позиции. Универсальные бесшланговые вакуумные опоры 35 легко перемещаются на нужный размер и фиксируются пневматическими зажимами 34, причем закрепление в нужном положении опор и фиксация детали на опорах происходит от одной и той же вакуумной пневмосети. Достаточно нажать на расположенный на опоре клапан и передвинуть ее на нужное место. Мощный вакуумный насос, а также электрические устройства контроля вакуума обеспечивают надежное удержание заготовок из любого материала и любой формы. Высокую гибкость системы базирования создаст то, что закрепленные шарнирно поперечные балки могут свободно перемещаться в продольном направлении, а вакуумные присоски в поперечном. Пневмоцилиндры диаметром 200 мм обеспечивают устойчивое положение выдвижных упоров 40 даже при обработке массивных материалов.

Развитая пневматическая система станка выполняет следующие функции: закрепление и съем режущего инструмента во фрезерном шпинделе; подъем и опускание фрезерного шпинделя; очистка путем продувки конусов режущих инструментов в магазине; открытие крышки магазина инструментов; перемещение в рабочую позицию вертикальных и горизонтальных сверлильных шпинделей, а также дисковых пил; опускание и подъем заграждения из ПВХ лент; выдвижение и опускание базирующих упоров; автоматическое открывание задвижек вытяжной (аспирационной) системы станка; смазка узлов станка и другие функции в зависимости от комплекции станка. Для удобства обслуживания все места смазки обслуживаются с центрального узла.

Вакуумная зажимная система Schmalz Innospann - для модернизации оборудования любого типа.

Вакуумные зажимные системы Schmalz Innospann могут быть устанавлены на любом обрабатывающем центре с ЧПУ.

Модульный дизайн позволяет осуществить различные индивидуальные решения зажимной технологии, что обеспечивает эффективность производства независимо от типа производителя и самого обрабатывающего центра. Модульная система создает максимальную гибкость при использовании оборудования.

Преимущества модернизации оборудования на уже имеющихся обрабатывающих центрах с ЧПУ:

•Экономия времени на переналадку до 80 %

•Недорогое решение по модернизации вместо инвестиций в новое оборудование

•Удерживающее усилие выше по сравнению с обычными зажимными системами (до 50 %)

•Меньшие усилия на зажим узких и изогнутых заготовок

•Модернизация без изменения конструкции станка

•Отсутствие потребности в сохранении шаблонов, экономия времени на изготовление шаблона

•Гибкое позиционирование блочных присосок на рабочем пространстве позволяет обрабатывать более разнообразные заготовки

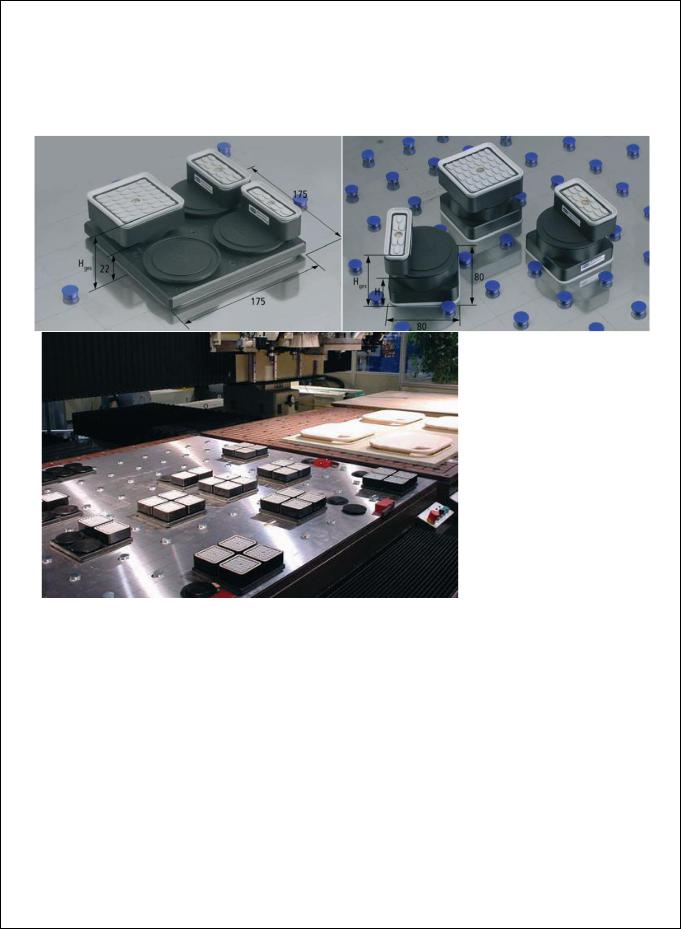

Стальная Плита Innospann

Универсальное решение для обрабатывающих станков с ЧПУ.

Стальная плита представляет собой 3-миллиметровую плиту из нержавеющей стали или (при более низких требованиях к допускам) гальванизированной стали (версия Стальная плитаLC). Плита изготавливается в соответствии с размерами существующего рабочего стола станка.

И Quad-Base и Mono-Base легко устанавливаются на поверхности Стальной Плиты. Сетчатая лазерная гравировка на стальной плите (кроме версии LC) обеспечивает нужное позиционирование блоков. Неиспользуемые вакуумные отверстия закрываются вручную при помощи магнитных заглушек, которые необходимо заказывать как аксессуары.

Стальная Плита Innospann является оптимальным решением для гибкой модернизации всех станков с гладким, матричным или консольным столом.

На станках с матричными столами Стальная Плита может быть установлена непосредственно на стол станка. На станках с гладкими столами есть две возможности: пазы могут быть сделаны непосредственно на поверхности деревянного стола или изготавливается

отдельная промежуточная плита из ламинированного массива или Пертинакса, которая устанавливается на столе станка (подобно решению для консольных столов).

Предлагаются 2 варианта Стальной Плиты:

•Для Quad-Base с расстоянием между клапанами150 мм, (требуется около 40 магнитных заглушек на м2)

•Для Mono-Base с расстоянием между клапанами 75 мм, (требуется около 160 магнитных заглушек на м2)

Стальная плита Innospann-T

Способ модернизации станков с ЧПУ. Стальная плита-Т и Стальная плита-Т-LC - дальнейшие разработки стандартной стальной плиты: использование магнитных клапанов означает, что больше не нужно изолировать неиспользуемые вакуумные отверстия вручную с помощью магнитных заглушек. Mono-Base или Quad-Base могут быть установлены прямо на стальную плиту-Т и свободно размещены в пределах зоны, имеющей клапаны. Через клапаны вакуум автоматически создается в присосках. Предварительная фиксация присосок осуществляется магнитами, а заготовка удерживается с помощью вакуума.

Также как обычная стальная плита, стальная плита Innospann-Т подходит для всех типов станков с гладкими, растровыми или консольными столами и устанавливается аналогично.

Предлагаются 2 варианта Стальной Плиты - Т:

•Для Quad-Base-T, расстояние между клапанами 150 мм

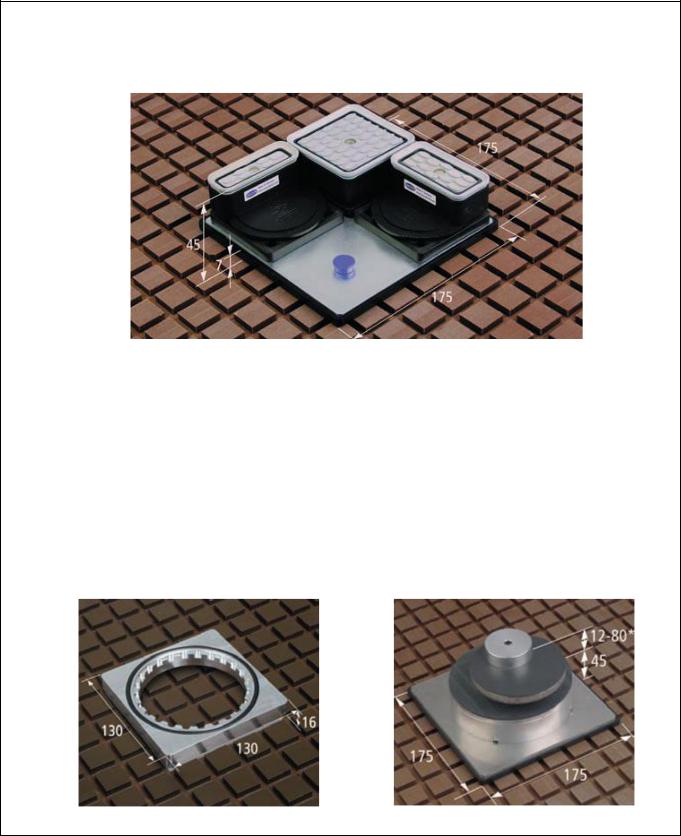

•Для Mono-Base-T, расстояние между клапанами 75 мм Блочные присоски Innospann для матричных столов

Присоски для матричных столов устанавливаются очень быстро. Их общая высота может

варьироваться, что позволяют производить более комплексную обработку заготовок. Они подходят для применения на всех станках c ЧПУ с размером матричной сетки 30х30 мм, 40х40

мм и 50х50 мм (размер паза от 5х5 до 7х7 мм). Сами блоки устанавливаются прямо в пазы имеющейся матричной сетки, а затем на них размещаются присоски в соответствии с формой и размером заготовки. Различные общие высоты Mini-Plate-R и Quad-Base-R для комплексной обработки кромок заготовки достигаются с помощью стандартных промежуточных колец, которые можно заказать как аксессуары.

Прочие блочные присоски для матричных столов Блочные присоски для матричных столов могут применяться также как и блочные

присоски серии Innospann, обеспечивая быстроту и гибкость решения. Различные варианты присосок позволяют фиксировать как большие, так и узкие и изогнутые заготовки. Посадочное кольцо ISAP-R подходит для любых общепринятых матричных сеток и предназначено для установки блочных присосок типа VC-B. Все блоки оснащены клапанами (стандартное исполнение),поэтому неиспользуемые блочные присоски можно оставлять на рабочем столе. Посадочное кольцо ISAP-R особенно подходит в тех случаях, где кроме обрабатывающего центра с ЧПУ, снабженного системой зажима VC-B, есть дополнительный станок с матричным столом. В этом случае блочные присоски VCBL-B могут применяться на обоих станках.

Механический зажим гарантирует достижение достаточно высоких удерживающих усилий даже для очень узких заготовок, к примеру, таких, как оконные рамы. Выдвижной штифт играет роль упора и позволяет выполнить точное позиционирование заготовки на матричном столе. Зажимы механически крепятся в пазы матричного стола с помощью шпилек.

Посадочное кольцо ISAP-R |

Механический зажим |