Свидунович_Материаловедение_для ХТОМ

.pdf

—удельные потери при В — 1,5 Тл и / < 50 Гц p1.5/50)); четвертая — тип стали и уровень основной нормируемой характеристики: 1 — нормальный; 2

—повышенный; 3 — высокий и т.д.

Таблица |

16.4- Характеристики |

магнитного |

состояния пермаллоев |

||||||||

(ГОСТ 10160-75) |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

Группа |

Марка сплава |

Bs, Тл |

Нс, |

µн |

|

µmax |

P, |

θ, ºС |

||

|

|

|

|

|

|

А/м |

|

|

|

мкОм·м |

|

Сплавы с наивысшей |

79НМ, 80НХС, |

0,5-0,8 |

0,2-4 |

2·104 - |

|

10s - 106 |

0,55 - |

260 -430 |

|||

магнитной |

|

|

|

76НХД, 74НМД, |

|

|

2·105 |

|

|

0,80 |

|

проницаемостью |

|

78Н |

|

|

|

|

|

|

|

||

Сплавы |

с |

высокой |

5НХС, 88НС, |

1,0 - 1,4 |

|

(1,5 - 6) · |

|

(15 - 100) |

0,9 - 1,0 |

300 - 600 |

|

магнитной |

|

|

|

50НХС-ВИ, 12Ю, |

|

|

103 |

|

· 103 |

|

|

проницаемостью |

и |

12ЮК |

|

|

|

|

|

|

|

||

повышенным |

|

|

|

|

|

|

|

|

|

|

|

электросопротивлением |

|

|

|

|

|

|

|

|

|||

Сплавы |

с |

высокой |

50Н, 45Н, |

1,3 - 1,5 |

|

(2 - 5) · |

|

(2 - 50) |

0,45 - |

450 - 500 |

|

магнитной |

|

|

|

ЗЗКМС |

|

|

103 |

|

·104 |

0,54 |

|

проницаемостью |

и |

|

|

|

|

|

|

|

|

||

повышенной индукцией |

|

|

|

|

|

|

|

|

|||

насыщения |

|

|

|

|

|

|

|

|

|

|

|

Сплавы |

|

|

с |

50НП, 37НКДП, |

< 1,5 |

|

Br/Bs = = |

|

(4 - 120) |

0,25 - |

500 -580 |

прямоугольной |

петлей |

68НМП, |

|

|

0,80... |

|

·104 |

0,60 |

|

||

гистерезиса |

|

|

34НКМП, 80Н2М |

|

|

0,94 |

|

|

|

|

|

Сплавы |

с |

высокой |

18КХ, 27КХ, |

< 2,4 |

- |

- |

|

- |

0,20-0,40 |

~ 1000 |

|

индукцией насыщения |

49К2Ф, 48КНФ |

|

|

|

|

|

|

|

|||

Сплавы |

с |

высокой |

79НМ, 80Н2М, |

|

3,2-48 |

Br/Bs = = |

|

|

0,45 - |

460 - 500 |

|

магнитной |

|

|

|

77НМД, 80НЮ, |

|

|

0,90... |

|

|

0,50 |

|

проницаемостью |

при |

53Н |

|

|

0,96 |

|

|

|

|

||

однополярном |

|

|

|

|

|

|

|

|

|

|

|

импульсном |

|

|

|

|

|

|

|

|

|

|

|

намагничивании |

|

|

|

|

|

|

|

|

|

||

Сплавы |

с |

низкой |

47НК, 47НКХ, |

- |

- |

Br < |

|

- |

0,20-0,40 |

600-700 |

|

остаточной индукцией |

68НМ, 53Н |

|

|

0,05BS |

|

|

|

|

|||

Сплавы |

с |

высокой |

16Х |

1,2 - 1,6 |

12 - 65 |

- |

|

(4,5-15)- |

0,44 - |

570-680 |

|

коррозионной |

|

|

|

|

|

|

|

103 |

0,48 |

|

|

стойкостью |

|

|

|

|

|

|

|

|

|

|

|

Стальную продукцию изготовляют с защищенной и незащищенной покрытиями поверхностью. Термостойкие покрытия обозначают буквой Т, нетермостойкие — буквой Н. Дополнительно ставится буква Ш, если сталь улучшенной штампуемости. В состоянии поставки стальная продукция разделяется на отожженную и неотожженную (полуготовую). Детали магнитных систем из полуготовой стали отжигают после штамповки и вырубки, при этом снимается краевой наклеп и магнитные характеристики улучшаются. Основную массу продукции (~ 95 %) составляет тонколистовая сталь, используемая при промышленной частоте 50 Гц. Доля тончайшей (0,05 - 0,15 мм) анизотропной стали составляет ~ 1 %.

Качество электротехнических сталей характеризуется не только магнитными и механическими свойствами, но также точностью листов, лент и свойствами электроизоляционных покрытий.

Согласно ГОСТ 12119.0-98 магнитные свойства сталей характеризуются потерями на перемагничивание, магнитной индукцией при определенной напряженности магнитного поля, коэрцитивной силой, анизотропией

(для холоднокатаной изотропной стали) и допустимым их изменением в процессе эксплуатации (из-за старения).

Материалы с высокой магнитной проницаемостью

Для достижения больших значений индукций в очень слабых магнитных полях (H < 102 А/м) применяют сплавы, отличающиеся большой начальной проницаемостью. Это сплавы систем Fe - Ni (пермаллои), Fe - Со, Fe - А1 (альсиферы).

Для маркировки магнитомягких сплавов используют буквенно-циф- ровую систему. Буквами обозначают элементы так, как это принято для маркировки сталей. Дополнительно введены обозначения железа — Ж, рения

— И, бериллия — Л, редкоземельных металлов — Ч. Марка сплава содержит число, указывающее среднее содержание в процентах основного элемента (кроме железа), и букву, обозначающую этот элемент. В отличие от сталей, массовые доли других легирующих элементов, как правило, не указывают, а приводят лишь их буквенные обозначения. В конце марки могут стоять буквы А или П, обозначающие повышенное качество сплава и прямоугольность петли гистерезиса соответственно. Например: 79НМ — пермаллой, содержащий 79 % Ni, легированный молибденом; 8Ю — железоалюминиевый сплав, содержащий 8 % А1; 50НП — пермаллой, содержащий 50 % Ni и имеющий прямоугольную петлю гистерезиса.

ВЫСОКОЧАСТОТНЫЕ МАГНИТОМЯГКИЕ МАТЕРИАЛЫ

Общая характеристика ферритов

К этой группе материалов относятся ферриты. Они представляют собой магнитную керамику, получаемую спеканием оксида железа с оксидами других металлов. Характерная особенность свойств ферритов — высокое, как у полупроводников, удельное электрическое сопротивление (103 - 1011 Ом • м). Вследствие низкой (в 108 - 1014 раз меньшей, чем у металлических ферромагнетиков) электропроводности потери на вихревые токи у ферритов минимальны, что обусловило их широкое применение в технике высоких и сверхвысоких частот. По магнитным свойствам ферриты уступают металлическим ферромагнетикам и не могут с ними конкурировать в области низких частот. Ферриты имеют невысокую индукцию насыщения (Bs < 0,4 Тл), относительно большую коэрцитивную силу (Нс < 180 А/и) и невысокую температуру точки Кюри (θ < 300 ° С), что ограничивает их рабочую температуру и ухудшает температурную стабильность свойств. Ферриты — твердые и хрупкие материалы, обрабатывать которые можно только алмазным инструментом.

МАГНИТОТВЕРДЫЕ ЛИТЫЕ МАТЕРИАЛЫ

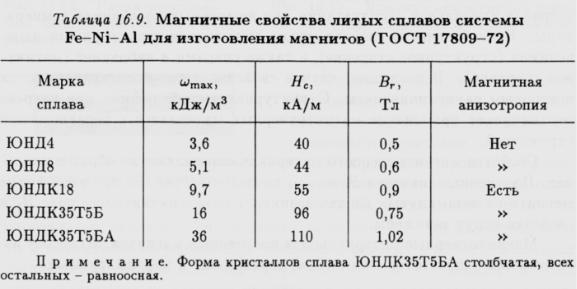

Сплав системы Fe - Ni - А1 содержат 12 - 35 % Ni и 6,5 - 16 % Al.

Применяют сплавы, дополнительно легированные Сu, Со, Ti, Nb. Все они улучшают магнитные свойства, а медь снижает разброс их значений при

неизбежных колебаниях состава. Маркируют эти сплавы так же, как и стали. Магнитные свойства некоторых промышленных сплавов приведены в табл.

16.9.

ПОРОШКОВЫЕ МАГНИТОТВЕРДЫЕ МАТЕРИАЛЫ

Сплавы системы Fe - Ni - Al получают спеканием порошков металлов при 1300 ° С в атмосфере аргона или иной защитной атмосфере. Для обеспечения высоких значений Вг и wmax сплавы не должны быть пористыми. Порошки используют мелкодисперсные и желательно неравноосные. Магнитные свойства порошковых сплавов (после тех же видов термической и термомагнитной обработки, которые применяют и для литых сплавов) приведены в табл. 16.10. Такие сплавы используют для мелких и точных по размеру магнитов. По составу порошковые сплавы близки к литым, но по магнитным свойствам несколько уступают им.

Магнитотвердые ферриты также получают спеканием порошков оксидов FeO, ВаО, СоО. По своим магнитным свойствам (Wmax и особенно Bτ) они уступают литым сплавам, однако, будучи диэлектриками, могут использоваться как постоянные магниты в высокочастотных магнитных полях без тепловых потерь. Значение Нс у ферритов значительно выше, чем у литых сплавов. Это результат наличия в структуре однодоменных неравноосных частиц оксидов (рис. 16.19). Свойства некоторых ферритов бария и кобальта приведены в табл. 16.11.

Таблица 16. 10. Магнитные свойства порошковых сплавов системы Fe—Ni—Al |

для |

||||||

|

|

|

изготовления магнитов |

|

|

||

|

|

|

|

|

|

|

|

|

Марка |

Wmax. |

|

Hc |

Вτ, |

Магнитная |

|

|

сплава |

кДж/м3 |

|

кА/м |

Тл |

анизотропия |

|

|

ММК1 |

3 |

|

24 |

0,6 |

Нет |

|

|

ММК6 |

5 |

|

44 |

0,65 |

» |

|

|

ММК7 |

10,5 |

|

44 |

0,95 |

Есть |

|

|

ММК11 |

16 |

|

118 |

0,7 |

» |

|

Таблица 16.11. Магнитные свойства бариевых и кобальтовых ферритов для изготовления магнитов

Марка |

Химическая |

Магнитная |

Wmах, |

Нсb |

Нсм |

Вτ, |

феррита |

формула |

анизотропия |

|

кА/м |

Тл |

|

|

|

|

кДж/м3 |

|||

|

|

|

|

|

|

|

6БИ240 |

BaO-6Fe203 |

Нет |

3 |

125 |

240 |

0,19 |

28БА190 |

|

Есть |

14 |

185 |

190 |

0,39 |

10КА165 |

CoO-6Fe203 |

» |

5 |

143 |

165 |

0,23 |

14КА135 |

|

» |

7,15 |

127 |

135 |

0,28 |

Магнитные характеристики серийных сплавов редкоземельных металлов приведены в табл. 16.12.

Таблица 16.12. Магнитные свойства спеченных сплавов на основе редкоземельных металлов (ГОСТ 21559-76)

Марка |

Химический состав, % |

Wmax |

НсВ |

|

Нсm |

Вτ, |

сплава |

|

|

|

|

|

|

|

кДж/м3 |

|

кА/м |

Тл |

||

|

|

|

|

|

|

|

КС37 |

37Sm; 6ЗС0 |

55 |

540 |

|

1300 |

0,77 |

КС37А |

37Sm; 6ЗС0 |

65 |

560 |

|

1000 |

0,82 |

КСП37 |

37(Sm+Pr); 6ЗС0 |

65 |

520 |

|

800 |

0,85 |

КСП37А |

37(Sm+Pr); 6ЗС0 |

72,5 |

500 |

|

640 |

0,9 |

|

|

|

|

|

|

|

ДЕФОРМИРУЕМЫЕ МАГНИТОТВЕРДЫЕ СПЛАВЫ

Сплавы на основе пластичных металлов (Fe, Со, Си), их марки и магнитные свойства приведены в табл. 16.13. Сплавы подвергают обработке давлением, что позволяет использовать их как магниты в виде тонких лент и проволоки. Хорошие магнитные свойства получают после закалки и старения, что объясняется образованием мелкодисперсных ферромагнитных фаз в немагнитной основной фазе.

Таблица 16.13. Магнитные свойства деформируемых сплавов для изготовления магнитов

|

Сплав |

Химический |

Магнитная |

Wmax |

Нс, |

Вτ, |

|

|

состав, % |

анизотропия |

кДж/м3 |

КА/М |

Тл |

|

Хромко (30ХК25) |

45Fe; ЗОСг; 25Со |

Нет |

7,7 |

56 |

0,8 |

|

|

|

|

|

|

|

|

|

|

Есть |

16,3 |

62 |

0,9 |

|

Викаллой (52К13Ф) |

52Со; 35Fe; 13V |

» |

8,8 |

28 |

0,6 |

|

|

|

|

|

|

|

|

Кунико |

50Cu; 21Ni; 29Со |

Нет |

6,5 |

36 |

0,53 |

|

|

|

|

|

|

|

|

Кунифе |

60Cu; 20Ni; 20Fe |

Есть |

6,7 |

47 |

0,55 |

|

|

|

|

|

|

|

|

Платинакс (ПлК78) |

78Pt; 22Co |

- |

40 |

320 |

0,80 |

|

|

|

|

|

|

|

В процессе пластической деформации в хромко, кунифе и викаллое возможно формирование кристаллографической текстуры, что дополнительно улучшает магнитные свойства. Сплав кобальта с платиной характеризуется высоким значением Hс, его магнитная мощность Wmax близка по значению к wmax литых сплавов Fe - Ni - А1. Единственный недостаток сплава — присутствие драгоценного металла, что ограничивает его применение.

МАТЕРИАЛЫ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ

СПЛАВЫ С ЗАДАННЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ

К этой группе материалов относят сплавы системы Fe - Ni. При больших содержаниях никеля в сплавах образуется непрерывный ряд твердых растворов с ГЦК решеткой (см. рис. 16.8). Температурный коэффициент линейного расширения твердых растворов в функции состава изменяется сложно (рис. 17.1), что дает возможность создавать сплавы с малым температурным коэффициентом линейного расширения — инварные сплавы

Винварных железоникелевых сплавах, содержащих 29-45% Ni, обнаружена ферромагнитная аномалия коэффициента α. Минимальное значение коэффициента α в интервале 0 - 100 ° С имеет сплав Fe + 36 % Ni. При более высоких температурах этот минимум наблюдается в сплавах с большим содержанием никеля.

Сплав 36Н, называемый инваром, — основной представитель сплавов с минимальным коэффициентом α. Низкое значение коэффициента α в области температур 20 - 25 ° С, а также хорошие механические, технологические и антикоррозионные свойства позволили использовать инвар как конструкционный материал для деталей приборов, от которых требуется постоянство размеров при изменении температуры в условиях эксплуатации.

Значения коэффициента α зависят от содержания примесей (особенно углерода) и технологии термической обработки сплава.

Винварных железоникелевых сплавах, содержащих 29-45% Ni, обнаружена ферромагнитная аномалия коэффициента α. Минимальное значение коэффициента α в интервале 0 - 100 ° С имеет сплав Fe + 36 % Ni. При более высоких температурах этот минимум наблюдается в сплавах с большим содержанием никеля.

Сплав 36Н, называемый инваром, — основной представитель сплавов с минимальным коэффициентом α. Низкое значение коэффициента α в области температур 20 - 25 ° С, а также хорошие механические, технологические и антикоррозионные свойства позволили использовать инвар как конструкционный материал для деталей приборов, от которых требуется постоянство размеров при изменении температуры в условиях эксплуатации.

Значения коэффициента α зависят от содержания примесей (особенно углерода) и технологии термической обработки сплава

Свойства инвара дополнительно улучшают легированием кобальтом и медью. Сплав такого типа, называемый суперинвар, имеет еще более низкое значение α (табл. 17.1)

Таблица 17.1. Температурный коэффициент линейного расширения сплавов инварного типа (ГОСТ 10994-74)

Сплав |

Содержание элементов, % |

α·106, С-1 |

Температурный |

||

|

|

|

|

|

Интервал измерения, ° С |

|

Ni |

Со |

Си |

|

|

36Н (инвар) |

35-37 |

- |

- |

1,5 |

-60...100 |

32НКД(суперинвар) |

31,5-33 |

3,2-4,2 |

0,6-0,8 |

1 |

-60...100 |

29НК (ковар) |

28,5- |

17-18 |

- |

4,5-6,5 |

-70... 420 |

|

29,5 |

|

|

|

|

ЗЗНК |

32,5- |

16,5- |

- |

6-9 |

-70... 470 |

|

33,5 |

17,5 |

|

|

|

47НД (платинит) |

46-48 |

- |

4,5-5,5 |

9-11 |

-70... 440 |

Особую группу составляют сплавы для пайки и сварки со стеклом. Составы этих сплавов подобраны таким образом, чтобы коэффициент α сплава соответствовал коэффициенту α материала, с которым производится соединение, во всем интервале температур, вплоть до размягчения стекла. Это обеспечивает сохранение спая при нагреве и охлаждении (в процессе изготовления и в условиях эксплуатации) и получение герметичного соединения.

Помимо этого основного требования к сплаву выдвигается требование в отношении пластичности и хорошей обрабатываемости давлением.

Основной представитель этой группы — сплав 29НК (ковар) имеет такой же коэффициент α, как термостойкое стекло, вольфрам и молибден.

В этом сплаве часть никеля заменена кобальтом, что повышает температуру точки Кюри и расширяет область его применения до 420 ° С. При тех же температурах начинается размягчение термостойкого стекла.

Сплав пластичен и хорошо обрабатывается давлением, поэтому он заменил менее пластичные и нежаростойкие вольфрам и молибден в электровакуумном производстве.

Сплав 47НД (платинит) относится к группе сплавов, имеющих такой же коэффициент а, как платина и нетермостойкие стекла. Его используют для сварки и пайки с такими стеклами в электровакуумной промышленности. Вследствие высокого содержания никеля сплав имеет высокую температуру точки Кюри.

Для пайки с керамикой применяют сплав ЗЗНК, являющийся аналогом ковара, но с повышенным содержанием никеля. Для такой пайки не требуется очень точного совпадения коэффициентов α, что упрощает тех-

нологию изготовления этого сплава.

В качестве терморегулятора в приборостроении используют биметаллические пластинки, сваренные из двух материалов с различным значением коэффициента α. Для этих целей обычно используют инвар ЗбН, имеющий минимальное значение коэффициента а, и сплав с 25 % Ni, у которого коэффициент α очень большой (20 • 10 _6оС-1). При нагреве пластинка биметалла сильно искривляется и замыкает (либо размыкает) электрическую цепь.

СПЛАВЫ С ЗАДАННЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ МОДУЛЯ УПРУГОСТИ

Сплавы системы Fe - Ni помимо низких значений температурного коэффициента линейного расширения при некоторых концентрациях никеля обладают еще одним замечательным свойством — малым температурным коэффициентом модуля нормальной упругости. Во всех твердых телах, в том числе и металлах, модуль упругости при нагреве уменьшается в связи с уменьшением энергии межатомных связей. В некоторых сплавах системы Fe - Ni, называемых элинварными, наблюдается аномалия в изменении модуля упругости при нагреве, который либо растет, либо изменяется очень незначительно.

Элинварные сплавы широко применяют для изготовления упругих элементов и пружин точных приборов и механизмов (пружин, камертонов, резонаторов, электромеханических фильтров и пр.). Постоянство модуля упругости обеспечивает малую температурную погрешность прибора в условиях эксплуатации.

Таблица 17.2. Химический состав (ГОСТ 10994-74) и рабочая температура элинварных сплавов

Сплав |

Содержание элементов (остальное Fe), % |

tраб, ° С |

|||

|

|

|

|

|

|

|

Ni |

Сr |

Ti |

Al |

|

|

|

|

|

|

|

42НХТЮ |

41,5-43,5 |

5,3-5,9 |

2,4-3 |

0,5-1 |

<100 |

|

|

|

|

|

|

44НХТЮ |

43,5-45,5 |

5-5,6 |

2,2-2,7 |

0,4-0,8 |

<200 |

|

|

|

|

|

|

МАТЕРИАЛЫ С ОСОБЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ

Материалы по электрическим свойствам подразделяют на три группы: проводники, полупроводники и диэлектрики. Различают эти материалы по значению удельного электросопротивления, характеру зависимости его от температуры и типу проводимости.

Проводники — материалы, имеющие удельное электросопротивление в пределах 10-8 - 10-5 Омм и возрастающее с увеличением температуры; используют для проводников постоянного и переменного тока, резисторов,

нагревательных элементов, контактов и т.п.

Полупроводники — материалы, удельное электросопротивление которых находится в пределах 10-5 — 10 -8 Ом-м и с ростом температуры уменьшается; применяют для выпрямления, усиления электрических сигналов, превращения различных видов энергии в электрическую и т.д.

Диэлектрики — материалы с удельным электросопротивлением в пределах 108 - 1016 Ом • м; используют в качестве изоляторов.

МАТЕРИАЛЫ С ВЫСОКОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ

СТРОЕНИЕ И СВОЙСТВА ПРОВОДНИКОВЫХ МАТЕРИАЛОВ

Электрическая проводимость твердых тел в первую очередь определяется электронным строением атомов. В твердых телах в результате взаимодействия электромагнитных полей атомов энергетические электронные подуровни расщепляются, образуя энергетические зоны

При переходе к более высоким энергиям зоны разрешенных подуровней становятся шире и перекрываются, а зоны запрещенных энергий при сближении атомов на расстояние а вообще исчезают. Плотность заполнения электронами энергетических зон и их перекрытие определяют электрическую проводимость твердых тел

В кристаллах непереходных металлов (Сu, Ag, Аu, А1) валентная зона заполнена неполностью, поэтому даже небольшое внешнее электрическое поле вызывает перемещение электронов в зоне на более высокие энергетические подуровни. Энергия, необходимая для такого перемещения, ничтожно мала, так как незанятые подуровни непосредственнопримыкают к заполненным. Для натрия эта энергия составляет 1,6 • 10 -28 Дж. Несколько меньшей электрической проводимостью обладают переходные металлы (Fe, Ni, Сr и т.д). Они имеют незаполненные подуровни 3d зоны, которая перекрывается с заполненной валентной зоной 4s

ПРОМЫШЛЕННЫЕ ПРОВОДНИКОВЫЕ МАТЕРИАЛЫ

В зависимости от удельного электрического сопротивления и применения проводниковые материалы подразделяют на следующие группы:

1)металлы и сплавы высокой проводимости;

2)припои;

3)сверхпроводники;

4)контактные материалы;

сплавы с повышенным электросопротивлением

Металлы и сплавы с высокой проводимостью

Проводниковые металлы кроме высокой электрической проводимости (малое электрическое сопротивление) должны иметь достаточную прочность и пластичность, которые определяют технологичность; коррозионную стойкость в атмосферных условиях, а в некоторых случаях и высокую износостойкость. Кроме того, металл должен хорошо свариваться и

подвергаться пайке для получения соединения высокой надежности и электрической проводимости.

Практическое применение имеют химически чистые металлы: Сu, Al, Fe. Они обладают высокой электрической проводимостью при минимальном содержании примесей и дефектов кристаллической решетки. В связи с этим такие металлы используют в технически чистом виде и, для достижения максимальной электрической проводимости, в отожженном состоянии.

Электрические свойства металлов при 20 ° С приведены ниже:

Ag |

Сu |

Аu |

Al |

Fe |

Sn |

Zn |

W |

p, мкОм-м .. 0,016 |

0,017 |

0,022 |

0,028 |

0,098 |

,120 |

0,059 |

0,055 |

αp, °C- 1 .... 0,004 |

0,004 |

0,004 |

0,004 |

0,006 |

0,004 |

0,004 |

0,005 |

Железо значительно уступает меди и алюминию по электрической проводимости, но имеет большую прочность, что в некоторых случаях оправдывает его применение как проводникового материала.

В таких случаях используют низкоуглеродистые качественные стали с содержанием углерода 0,1 - 0,15%, а также стали обыкновенного качества. Эти стали обеспечивают достаточно высокую прочность (σВ = 300. .. 700 МПа) и идут на изготовление шин, трамвайных рельсов, рельсов метро и железных дорог с электрической тягой. Сечение провода определяется не электрической проводимостью, а механической прочностью материала.

Биметаллический провод (стальной провод, покрытый медью) используют при передаче переменных токов повышенной частоты. Такая конструкция позволяет уменьшить электрические потери, связанные с ферромагнетизмом железа, и расход дефицитной меди. Проводимость определяет металл наружного слоя, так как токи повышенной частоты вследствие скин-эффекта распространяются по наружному слою провода. Сердцевина из стали воспринимает силовую нагрузку. Покрытие создается гальваническим способом или плакированием. Наружный медный слой предохраняет железо от атмосферной коррозии.

Биметаллический провод используют в линиях связи и электропередачи. Кроме того, из биметаллического материала изготовляют шины для распределительных устройств, различные токопроводящие части электрических аппаратов.

Припои

Сплавы, используемые при пайке металлов высокой проводимости, — припои должны обеспечивать небольшое переходное электросопротивление (сопротивление контакта).

Различают припои двух типов: для низкотемпературной пайки, имеющие температуру плавления до 400 ° С, и для высокотемпературной пайки с более высокой температурой плавления. Для получения хорошего соединения припой должен иметь более низкую температуру плавления, чем металл, подвергающийся пайке; в расплавленном состоянии припой должен

хорошо смачивать поверхности. Температурные коэффициенты линейного расширения металла и припоя должны быть близки.

Для этих целей используют припои на основе олова, свинца, цинка, серебра, имеющих хорошую электрическую проводимость. Сплавы этих металлов образуют эвтектические смеси, электросопротивление которых мало отличается от металлов, образующих сплав.

Вприборостроении для низкотемпературной пайки применяют оловянно-свинцовые и оловянно-цинковые (ГОСТ 21931-76) припои.

Вкачестве высокотемпературных припоев используют медь, медноцинковые и медно-фосфористые припои, а также припои, содержащие серебро. Медно-цинковые припои ПМЦ-36, ПМЦ-48, ПМЦ-54 (цифра указывает содержание меди) имеют удельное электросопротивление в пределах 0,03 - 0,04 мкОм-м; температура плавления их при увеличении содержания меди возрастает от 825 до 880 ° С. Применение медно-фосфористых припоев ПМФ7 (цифра указывает процентное содержание фосфора) позволяет вести пайку меди без флюса, что на практике удобнее и проще.

Припои, содержащие серебро, очень технологичны, так как обладают хорошей растворимостью и смачиваемостью; они пригодны для пайки любых металлов и сплавов, обеспечивают соединения с хорошими механическими свойствами и имеют невысокое переходное электросопротивление. Кроме серебра, содержание которого указывает цифра в марке, припой содержит медь или медь с цинком. В припоях ПСр-72, ПСр-61, ПСр-45, ПСр-10 удельное электросопротивление возрастает от 0,022 до 0,065 мкОм-м, температура плавления соответственно изменяется от 779 до 920 ° С (см. рис.

18.6).

Сверхпроводники

Особую группу материалов с высокой электрической проводимостью образуют сверхпроводники. С понижением температуры удельное электросопротивление всех металлов монотонно падает. Однако есть металлы и сплавы, у которых при критической температуре значение р резко падает до нуля — материал становится сверхпроводником. Сверхпроводимость обнаружена у 30 элементов и у около 1000 сплавов.

Из всех элементов, способных переходить в сверхпроводящее состояние, ниобий имеет самую высокую критическую температуру перехода 9,17 К (—263,83° С). Практическое использование нашли сверхпроводящие сплавы с высоким содержанием ниобия: 65БТ и 35БТ (ГОСТ 10994-74).

Сплав 65БТ содержит 22 - 26 % Ti; 63 - 68 % Nb; 8,5 - 11,5 % Zr и имеет критическую температуру перехода 9,7 К (-263,3 ° С). Для Т = 4,2 К критические значения плотности тока и напряженности магнитного поля составляют 2,8 • 10 6 А/м2 и (6 - 7,2)-106 А/м соответственно. Проволоку из сплава 35БТ состава 60 - 64 % Ti; 33,5 - 36,5 % Nb; 1,7 - 4,3 % Zr из-за повышенной хрупкости заливают в медную матрицу.