- •1 Терминология, обозначение и классификация пластмасс

- •2 Основные свойства, преимущества и недостатки пластмасс

- •5 Технология пр-ва пэ: сырье, получение пэнд в трубчатом реакторе

- •7 Получение пэвп в газовой и жидкой фазах на комплексн металлоорганич кат-рах

- •8 Полипропилен.

- •Структура, свойства, переработка, применение

- •10 Получение, свойства и применение сополимеров этилена.

- •12 Полиизобутилен

- •13 Полистирол: сырье, полимеризация

- •Полистирол Блочный: производство, структура, свойства, применение

- •14 Производство полистирола в суспензии

- •17 Производство пенополистирола

- •18 Производство поливинилхлорида в массе.

- •19 Производство поливинилхлорида в эмульсии

- •20 Производство поливинилхлорида в суспензии

- •21 Сополимеры винилхлорида. Производство, свойства и применение жесткого пвх(винипласта)

- •25 Акриловые полимеры: Полимеры и сополимеры

- •29 Полиакрилонитрил - Сырьем для получения пан служил акрилонитрил (ан).

- •30 Полиакриламид

- •31 Свойства и применение поливинилацетатных пластмасс

- •36. Производство поливинилового спирта

- •37 Производство поливинилацеталей

- •38 Простые полиэфиры: полиформальдегид

- •40 Полиэтиленоксид, полипропиленоксид, пенопласт.

- •Исходные продукты

- •47 Фенолоальдегидные полимеры: сырье, механизм и особенности реакций образования фенолоальдегидных олигомеров.

- •Исходные продукты

- •Исходные продукты

- •Свойства и применение аминоальдегидных смол

- •Исходные продукты

- •52 Сложные полиэфиры: сырье для получения линейных термопластов

- •Исходные продукты

- •Производство полиэтилентерефталата

- •Глицеринбесцветная прозрачная жидкость без запаха растворима в воде.

- •60 Стеклопластики, препреги, премиксы

- •Эпоксидные смолы (эс), содержащие в молекулах две или более окисные группы

- •63 Фурановые полимеры: основные представители, сырье, производство.

- •Особенности переработки

- •Сырье для производства полиамида

- •69 Полиамид-6,6: сырьё, особенности получения, поликонденсация соли аг. Сырье для производства полиамида

- •78 47.Пенополиуританы – эластичные, жесткие и литьевые изделия.

- •80 Производство полиорганосилоксанов с разветвленными и циклолинейными цепями молекул

- •82 Простые эфиры целлюлозы

- •83 Сложные эфиры целлюлозы

52 Сложные полиэфиры: сырье для получения линейных термопластов

53 Полиэтилентерефталат (ПЭТФ, ПЭТ) насыщенный полиэфир на основе этиленгликоля и терефталевой кислоты.

Исходные продукты

Из разнообразных видов сырья, предложенных для получения полиэфиров,наибольшее практическое применение получили гликоли (этиленгликоль,диэтиленгликоль, пропилеигликоль,), глицерин, терефталевая кислота, ангидриды кислот (фталевой, малеиновой).

Этиленгликоль НОСН2СН2ОН (гликоль) гигроскопичная бесцветная жидкость, почти без запаха, растворяющаяся в воде и спирте.

Терефталивая кислота НООСС6Н4СООН белое кристаллическое плохо растворимое вещество с Тпл=425-430С.

Диметилтерефталат СН3ООСС6Н4СООСН3 белый кристаллический порошок плавится при 141-142С, умеренно растворим при 20С в метаноле, диоксане, хлороформе,Тпл= 288С.

Производство полиэтилентерефталата

Линейные термопластичные сложные полиэфиры получают поликонденсацией дикарбоновых кислот с двухатомными спиртами или их соответствующих производных. Реакция равновесная, поэтому для получения ПЭФ с высокой ММ необходимо полное удаление низкомолекулярного продукта поликонденсации из сферы реакции. Это достигается применением тока инертного газа, перемешиванием, вакуумированием на второй стадии прцесса, регулированием температуры, проведением реакции в тонком слое.

ММ ПЭФ регулируют изменением соотношения исходных веществ разной функциональности, а также введением в реакцию определенного количества монокарбоновой кислоты или одноатомного спирта.

Полиэтилентерефталат можно получить тремя различными способами:

переэтерификацией диметилтерефталата(ДМТ) и этиленгликоля(ЭГ);

прямым взаимодействием терефталевой кислоты(ТФК) и этиленгликоля;

реакцией дихлорангидрида терефталевой кислоты и этиленгликоля.

В промышленности наибольшее применение нашел первый способ. ПЭТФ получают в две стадии по периодической или непрерывной схеме. Первая стадия получения ПЭТФ (переэтерефикация) заключается в замещении метильных групп ДМТ этиленгликолиевыми. Процесс поликонденсации начинается уже входе переэтерификации, особенно период отгонки избыточного ЭГ, но степень полимеризации не превышает 4. Высокомолекулярный ПЭТФ получают при 270-290С и остаточном давлении 133-665 Па.

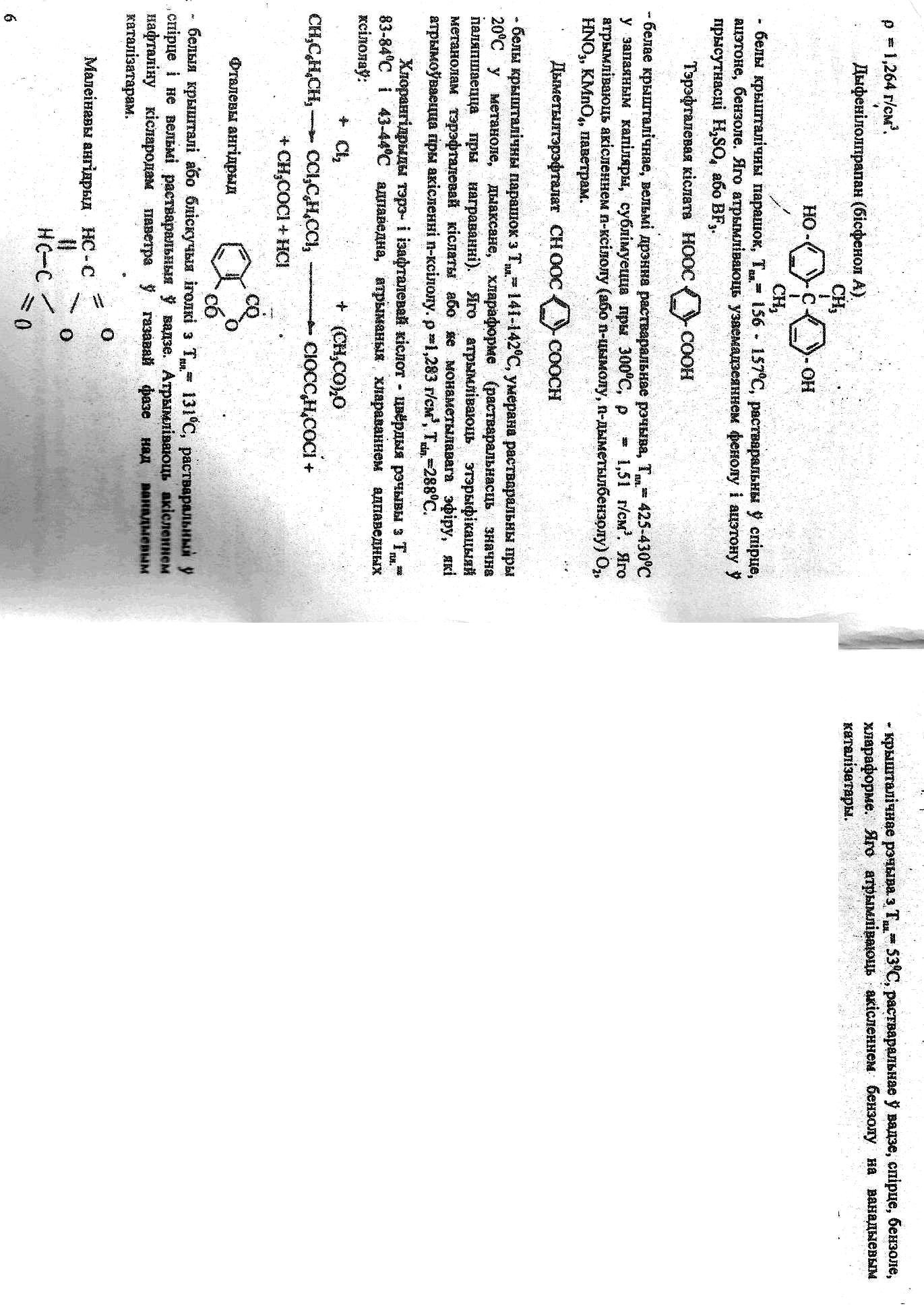

Технологический процесс производства ПЭТФ из диметилтерефталата и этиленгликоля состоит из следующих стадий: плдготовки сырья, переэтрефикация ДМТ ЭГ,поликонденсации дигликильтерефталата,охлождения и измельчения полимера (рис.20.1).В реактор 1, нагретый до 140°С, загружают диметилтерефталат и раствор ацетата цинка в нагретом до 125С этиленгликоле, взятые в определенных количествах, масс,ч.:Диметилтерефталат 80, Этиленгликоль 100,Ацетат цинка 0,01.

Переэтерификацию проводят в токе азота или углекислого газа при 200-230С в течение 4-6 ч. Реактор снабжен насадочной колонной 2, которая служит для разделения паров этиленгликоля и метилового спирта. Метиловый спирт из холодильника 3 собирается в приемник 4, а возгоняющийся диметилтерефталат смывается в колонне этиленгликолем с насадки и возвращается обратно в реактор. После отгонки метилового спирта температуру в реакторе повышают до 260-280 °С и отгоняют избыточный этиленгликоль.

Расплавленный дигликольтерефталат сливают через металлический сетчатый фильтр 5 в реактор 6. После его загрузки в течение 0,5-1 ч создают вакуум (остаточное давление 267 Па). Поликондеисацию проводят при 280 °С в течение 3-5 ч до получения расплава заданной вязкости. Выделившийся этиленгликоль отгоняют, конденсируют в холодильнике 7 и собирают в приемник 8. Расплавленный ПЭТ сжатым азотом выдавливают из реактора через щелевое отверстие в виде пленки на барабан 9, помещенный в ванну с водой. Охлажденная пленка рубится на станке 10 и в виде крошки поступает на подсушку и упаковку.

Рис. 20.1. Схема производства полиэтилентерефталата: 1,6 — реакторы; 2 — насадочная колонна; 3,7 — холодильники; 4,8 — приемники; 5 — фильтр; 9 — охлаждаемый барабан; 10 — дробилка

Молекулы ПЭТФ линейны с регулярным расположением функциональных групп, что предопределено высокой молекулярной симметрией ТФК и ЭГ. Конфигурация цепей почти плоская с двумя центрами симметрии на каждое элементарное звено. Поворот гликольного остатка вокруг связи СН2СН2 обусловливает существование гош- и транс- изомеров, отличающихся взаимным расположением атомов водорода. В кристаллическую фазу входят только звенья с транс-конформацией, а в аморфную и гош- и транс-изомеры. Обязательным условием кристаллизации ПЭТФ является переход всех звеньев в трансконформацию.

В настоящее время более перспективным считают одностадийный способ синтеза ПЭТ из этиленгликоля и терефталевой кислоты по непрерывной схеме. Причины тому следующие: из процесса исключается метанол, уменьшается удельный расход этиленгликоля и терефталевой кислоты.

Свойства и применение полиэтилентерефталата

ПЭТФ — вещество белого или светло-кремового цвета, нерастворимое в обычных органических растворителях, но растворяющееся в дифенилоксиде, дифениле, концентрированной серной кислоте, м-крезоле, феноле и его смеси с тетрахлорзтиленом (50 : 50} или с дихлорэтаном (40 : 60).ПЭТФ термопластичен, имеет молекулярную массу 15 000-30 000, температуру плавления 265 °С, плотность 1380 кг/м3. В твердом состоянии он может быть аморфным или кристаллическим, степень кристалличности для ориентированных образцов может достигать 60-70%. Если расплав быстро охладить, то полимер становится аморфным и прозрачным, но способным к кристаллизации при температурах выше 80 С. Температура стеклования полимера в аморфном состоянии 67 С, а в кристаллическом 81 °С.ПЭТФ отмечается стойкостью к действию фтористоводородной, фосфорной, муравьиной, уксусной и щавелевой кислот и разбавленных щелочей. Сравнительно высокая химическая стойкость ПЭТФ обусловлена его малой растворимостью и не-смачиваемостыо.

Пленки из ПЭТФ получают экструзионным методом, который включает три стадии: экструзию из расплава и получение аморфной пленки, плоскостную двухосную ориентацию, кристаллизацию пленки. Выпускают пленки толщиной от 10 до 250 мкм при ширине до 2000 мм и более. В зависимости от степени ориентации они имеют различную механическую прочность.

Одной из важнейших особенностей полиэтилентерефталатной пленки (лавсановой пленки) является сочетание высокой механической прочности, стойкости к действию влаги, малой разнотолщншюсти с хорошими диэлектрическим свойствами в широком интервале температур (от -20 до 80 °С). Хрупкость не появляется даже при -50 С и пленку можно использовать до 175 °С.

Пленки применяют в качестве электроизоляции кабелей и обмотки электрических машин, для изготовления чертежных и светокопировальных материалов, лент для пишущих машин и клейких лент. Благодаря своей прозрачности (пленка пропускает до 90% света видимой части спектра) она находит применение для замены стекла в парниках, оранжереях и различных промышленных сооружениях.Механическая прочность ПЭТФ-пленки, почти втрое превышающая прочность пленок из целлофана и ацетилцеллюлозы и в 10 раз из полиэтилена, позволяет использовать ее в качестве упаковочного материала, для изготовления фото- и кинопленки, декоративных (металлизированных) материалов.ПЭТФ широко применяется для изготовления волокна (лавсан), которое по упругим свойствам сходно с шерстью и ацетатным шелком и пригодно для изготовления немнущихся тканей. Прочность его к истиранию значительно выше, чем вискозного, полиакрилонитрильного, хлопка и шерсти, однако ниже, чем полиамидного. Сочетание высокой прочности в мокром состоянии, малого водопоглощения и устойчивости к плесени позволяет применять волокно лавсан для производства тяжелых морских канатов, рыболовных сетей, клиновидных и ленточных ремней, пожарных шлангов, бельевых мешков, спецодежды, корда для покрышек. Широко применяют волокно для изготовления трикотажных изделий, костюмных и декоративных тканей, фильтровальных и прокладочных тканей.

54 Поликарбонаты (ПК) полиэфиры угольной кислоты и дигидроксисоедииений(чаще дигидроксифенилалканов, или бисфенолов) следующего строения: НОС6Н4RН4С6ОСООН, где R—алкановый радикал линейного или разветвленного строения. В качестве сырья для производства ПК применяются:

Дифенилолпропан(бисфенол А): НОС6Н4(СН3)С(СН3)С6Н4ОН белый кристаллический порошок растворимый в ацетоне, спирте, уксусной кислоте. Плавится при 156С

Дифенилкарбонат: С6Н5ОС(О)ОС6Н5 твердое вещество плавится при 79С и кипит при 160С.Фосген: COCl2 ядовитый безцветный газ с запахом прлого сена, кипит при 8,2С. Плохо растворим в воде и хорошо в органических растворителях.

Основными промышленными способами получения ПК являются:

фосгенирование бисфенолов в органич р-рителе в прис-вии третичных органических оснований, связывающих соляную кислоту, побочный продукт реакции(способ поликонденсации в р-ре);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в прис-вии каталитических количеств третичныхаминов (способ межфазной поликонденсации);

переэтерификания ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Наибольшее применение для получения ПК нашел дифенилолпропан(ДФП).

Реакции образования ПК протекают по следующим схемам.

Способ фосгенирования: nНОС6Н4(СН3)С(СН3) С6Н4ОН + nCOCl2 пиридин

ОС6Н4(СН3)С(СН3)С6Н4ОС(О)n + 2nHCl

Способ переэтерификации: nНОС6Н4(СН3)С(СН3) С6Н4ОН + nС6Н5ОС(О)ОС6Н5 ОС6Н4(СН3)С(СН3)С6Н4ОС(О)n + 2nС6Н5ОН

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза водно-щелочной раствор бисфенола, другая фаза метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать ПК с различными значениями молекулярной массы. Но в каждом из них применяются разбавленные растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение ПК повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается ПК с невысокой молекулярной массой), протекает только при высоких температурах (180-300°С) и требует использования особо чистых компонентов, что значительно удорожает сырье. Переэтерификация проводится в расплаве в отсутствии кислорода (в вакууме). Катализаторами реакции являются гидроксиды натрия, лития или калия, тетраалкиламмоний и др. Преимущество данной технологии заключается в отсутствии фосгена и растворителей технология является более чистой с экологической точки зрения. Поликарбонат, получаемый переэтерификацией, имеет более узкое молекулярно-массовое распределение. Материал, полученный данным методом, содержит небольшое количество фенольных остатков на конце макромолекулярных цепей.

Процесс получения ПК способом межфазной поликонденсации является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер. Известны периодические, полунепрерывные и непрерывные процессы.

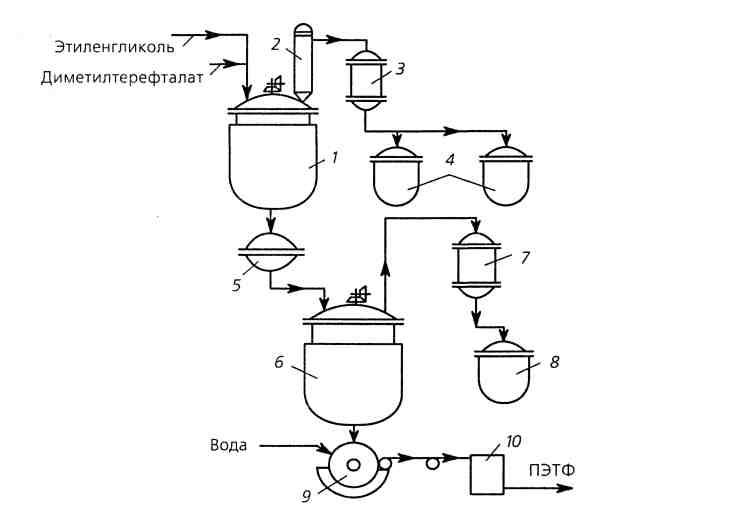

Технологический процесс получения ПК периодическим методом состоит из следующих стадий: фосгенирование ДФП, промывка раствора полимера, осаждение полимера и выделение его из суспензии, сушка полимера и регенерация .

В реактор , снабженный лопастной мешалкой (8-12 об/с), загружают 10 %-ный щелочной раствор ДФП, метиленхлорид, катализатор (соль четвертичного аммониевого основания), а затем в перемешиваемую смесь при 20-25°С вводят фосген. Поликонденсацию проводят в течение 7-8 ч в атмосфере азота или аргона, так как феноляты окисляются кислородом воздуха. Выделяющееся тепло реакции отводится при помощи холодной воды, подаваемой в рубашку реактора, и с испаряющимся метиленхлоридом, который после конденсации в холодильнике 2 возвращается в реактор. Полимер по мере образования растворяется в метиленхлориде. Вязкий 10 %-ный раствор поступает в промыватель 3, где при перемешивании нейтрализуется раствором соляной кислоты и разделяется на две фазы. Водную фазу, содержащую растворенный хлорид натрия, отделяют и сливают в линию сточных вод.

Рис. 21.1. Схема производства поликарбоната периодическим методом:

1 — реактор; 2,6 — холодильники; 3 — промыватель; 4 — аппарат для обезвоживания; 5 — насадочная колонна; 7— осадитель; 8— фильтр; 9 — сушилка; 10 — гранулятор

Органическую фазу многократно промывают водой (водную фазу после каждой промывки отделяют) и подают на обезвоживание в аппарат 4. Пары воды проходят через насадочиую колонну 5, конденсируются в холодильнике 6 и поступают в сборник воды. Раствор ПК подается в осадитель 7, в котором ПК осаждают метиловым спиртом или ацетоном. Из суспензии ПК отделяют па фильтре 8 и в виде порошка направляют в сушилку 9, а затем в гранулятор 10 для получения гранул. Гранулы либо бесцветные, либо имеют цвет до светло-коричневого. Смесь растворителя и осадителя поступает на регенерацию р-рителей (рис. 21.1).

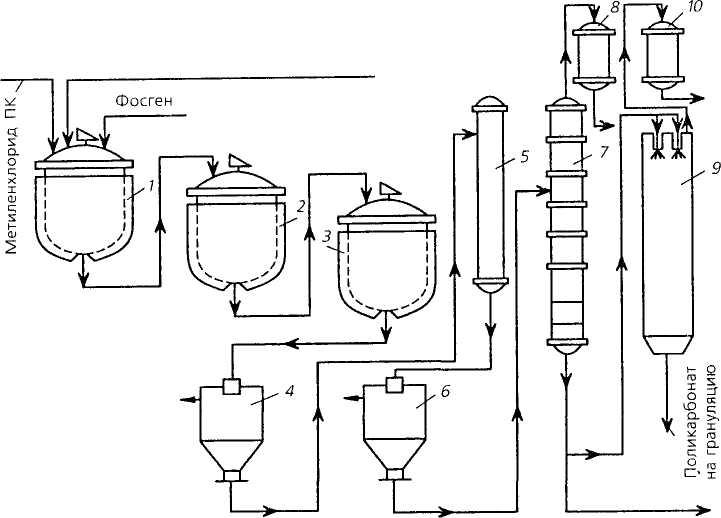

При непрерывном методе производства ПК (рис. 21.2) все компоненты - водный раствор дифенолята натрия, получаемый растворением бисфенола водной щелочи, метиленхлорид и фосген — через дозаторы непрерывно поступают в первый реактор 1 каскада реакторов. Быстрое перемешивание обеспечивает протекание реакции. Образующийся олигомер перетекает в реактор 2 и затем в реактор 3. Во всех реакторах температура поддерживается в пределах 25-30 °С. В реактор 3 для углубления процесса поликонденсации и получения полимера высокой молекулярной массы вводится катализатор (водный раствор алкиларилхлорида аммония).

Реакционная

смесь, состоящая из водной и органической

фаз, поступает в аппарат 4

для

непрерывного разделения. Водная фаза

подается на очистку, а раствор ПК в

метиленхлориде промывается водой в

экстракционной колонне 5

и

отделяется от воды

в аппарате 6. Промытый раствор полимера

проходит отгонную колонну 7 для отделения

остатка воды в виде азеотропной смеси

вода-метиленхлорид, пары которой

охлаждаются в холодильнике 8

и

поступают на разделение.

Обезвоженный раствор ПК в метиленхлориде

после охлаждения в теплообменнике

и фильтрования (фильтр на схеме не

показан) поступает для слива в тару (при

использовании в качестве лака при

получении пленок и покрытий) или после

подогрева

до 130 °С под давление 6 МПа с помощью

форсунки подается в осадителъную

колонну 9.

В

этой колонне вследствие снижения

давления до атмосферного и испарения

метиленхлорида ПК выделяется в виде

порошка и осаждается.

Пары метиленхлорида поступают на

конденсацию в холодильник 10,

а

порошок полимера — на грануляцию.

Реакционная

смесь, состоящая из водной и органической

фаз, поступает в аппарат 4

для

непрерывного разделения. Водная фаза

подается на очистку, а раствор ПК в

метиленхлориде промывается водой в

экстракционной колонне 5

и

отделяется от воды

в аппарате 6. Промытый раствор полимера

проходит отгонную колонну 7 для отделения

остатка воды в виде азеотропной смеси

вода-метиленхлорид, пары которой

охлаждаются в холодильнике 8

и

поступают на разделение.

Обезвоженный раствор ПК в метиленхлориде

после охлаждения в теплообменнике

и фильтрования (фильтр на схеме не

показан) поступает для слива в тару (при

использовании в качестве лака при

получении пленок и покрытий) или после

подогрева

до 130 °С под давление 6 МПа с помощью

форсунки подается в осадителъную

колонну 9.

В

этой колонне вследствие снижения

давления до атмосферного и испарения

метиленхлорида ПК выделяется в виде

порошка и осаждается.

Пары метиленхлорида поступают на

конденсацию в холодильник 10,

а

порошок полимера — на грануляцию.

Рис. 21.2 Схема производства поликарбоната непрерывным методом: 1,2, 3 — реакторы; 4. 6 — аппараты для разделения; 5 — экстракционная колонна: 7 — отгонная колонна; 8, 10 — холодильники;9—осадительная колонн.

Свойства и применение поликарбоната (ПК)

Поликарбонат (дифлон)-твердый термопластичный полимер с молекулярной массой 28 - 200тыс. Выпускается в виде белого порошка и гранул, хорошо растворяется в хлорированных углеводородах, диоксане, диметилформамиде. Вследствие большой жесткости макромолекул и ограниченного вращения ароматических циклов ПК имеет слабую тенденцию к кристаллизации. Изделия, полученные охлаждением расплава или быстрым испарением растворителя из раствора, содержат от 10 до 15 % кристаллической фазы. Большая степень кристалличности (до 40 %) достигается длительной выдержкой ПК при 180-190°С (выше его температуры стеклования ПК, равной 149 °С). Температура плавления ПК 220-230 °С; разлагается он при температурах более 320 °С. ПК относится к группе самозатухающих полимеров.

Выпускают ПК стабилизированным и нестабилизированным.Стабилизаторами являются фосфорорганические соединения, например фосфит НФ, добавляемый в количестве 0,5-1 %. Они повышают показатель текучести расплава ПК, внешний вид и физико-механические свойства изделий.

Поликарбонат используют во многих областях, где необходимы такие качества, как высокая прозрачность, стойкость к нагрузкам и ударам, высокая стойкость к кислотам и щелочам, теплостойкость, температурная стабильность. Биологическая инертность позволила использовать поликарбонат в медицине. Основные области применения поликарбоната: строительство (32 %), изготовление оптических носителей информации (18 %), системы связи и электротехника (22 %) и автомобильная промышленность (9 %). ПК перерабатывается в изделия всеми способами: литьем под давлением, экструзией, прессованием и отливкой из растворов. Все изделия отличаются стабильностью размеров, не деформируются при длительном нагревании вплоть до температуры 135 °С и остаются гибкими до -75°С. Они устойчивы к действию воды, растворов солей, разбавленных кислот, углеводородов и спиртов. ПК характеризуется комплексом высоких физико-механических свойств, отличается самой высокой среди полимеров жесткостью и прочностью в сочетании с очень высокой стойкостью к ударным начрузкам (лист d=12мм не пробивает пистолетная пуля) обусловливает его применение для изготовления защитных шлемов и щитов. Свойства ПК мало изменяются с ростом температуры, допускает пайку контактов. ПК обладает хорошими оптическими показателями, отличается высокой прозрачностью. Не устойчив к воздействию УФ-излучения. ПК имеет отличные диэлектрические свойства. Рекомендуется для изготовления точных деталей, т. к. имеет высокую размерную стабильность, незначительное водопоглощение.

Основное применение ПК-пленок производство упаковки для пищевых продуктов в т. ч. горячих, разогреваемых в печах СВЧ. Из монолитных листов ПК методом горячего формования изготавливают элементы криволинейной формы больших размеров(купола, ветрины, навесы). Интенсивно применяется сотовый и канальный ПК-остекление, профильные перегородки. Важным свойством изделий из ПК является стойкость к ударным нагрузкам в широком интервале температур; например, при -40 °С она такая же, как при комнатной температуре, и ие изменяется до 70 °С, а при 100 °С уменьшается на 40 %. Пленки и листы имеют высокую прочность к многократному изгибу, прозрачны, атмосферо- и светостойки. ПК используется в тех случаях, когда необходимы низкая плотность, высокие значения прочности, жесткости, твердости, прозрачности, светопропускания, малая склонность к ползучести и релаксации напряжений, хорошие электроизоляционные свойства. Из ПК изготовляют корпуса бытовых электроприборов, пишущих машин, счетных и копировальных аппаратов, ЭВМ, коробки для магнитофонных лентдеталей медицинской техники, краны, насосы и вентиляторы. Листовые материалы в качестве стекол и т. п.

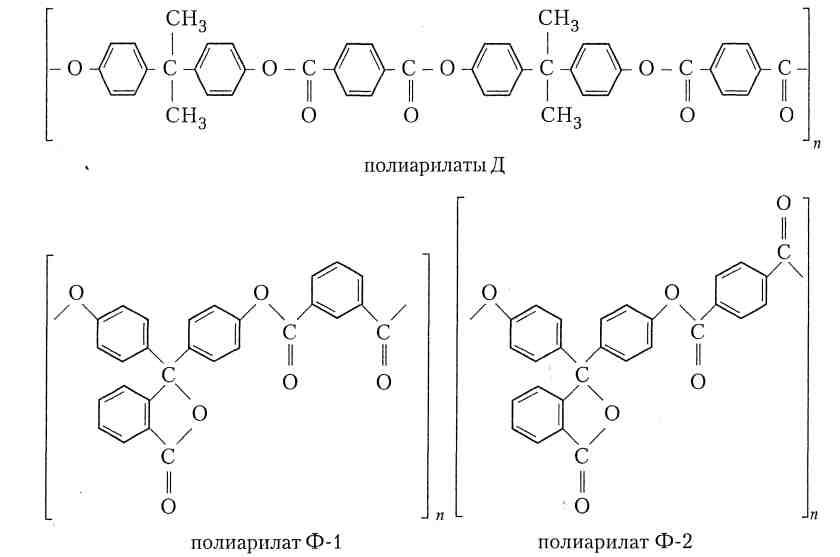

55 Полиарилаты (ПАР) полиэфиры двухатомных фенолов и ароматических ди-карбоновых кислот. В промышленности ПАР получают из дихлорангидридов ароматических дикарбоновых кислот и двухатомных фенолов двумя способами:

поликонденсацией компонентов в инертной среде в высококипящем растворителе;

nClC(O)ArC(O)Cl + nHOArOH -OCArC(O) OArO-n +2nHCl

межфазной поликонденсацией компонентов при комнатной температуре.

В промышленности в качестве исходного сырья применяют ДФП и дихлорантидрид терефталевой и изофталевой кислот (полиарилаты Д), фенолфталеин и дихлорангидрид терефталевой или изофталевой кислот (полиарилаты Ф).

Поликонденсация в высококипящем растворителе в токе инертного газа пртекает при 180-220С в течение 5- 12ч. Природа растворителя влияет на ММ и структуру ПАР. При получении полиарилата Ф в среде динила концентрация исходных компонентов в растворе 0,6-1,0 мольл, а образующийся полимер выподает в осадок. При использовании хлорированных растворителей концентрация мономеров 2-5 мольл, и полимер остается в растворе. Из суспензий ПАР выделяют фильтрованием и последующей промывкой или экстракцией высококипящего растворителя, используемого для получения полимера. Растворы охлаждают до получения суспензии или осаждают осадителем. И в этом случае полимер выделяют из образующейся суспензии, промывают и сушат. Молекулярная масса ПАР составляет 30 –100тыс, конверсия 90%.

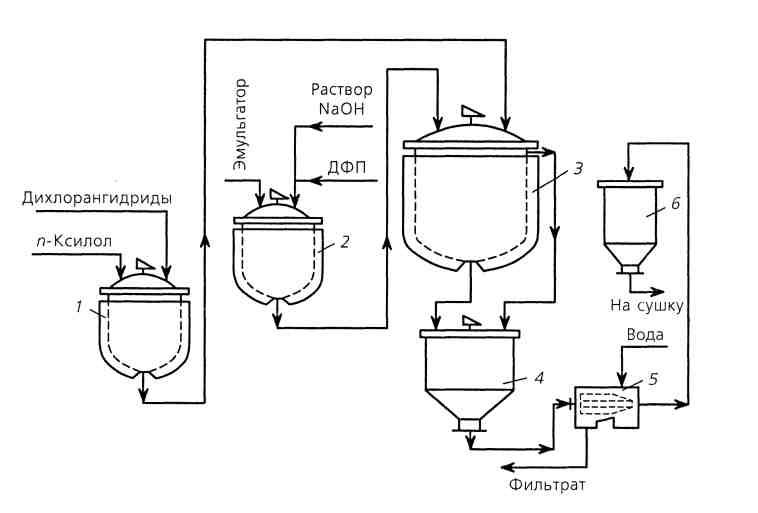

Межфазная поликонденсация. Межфазная поликоиденсация протекает на границе раздела фаз, образующейся при сливании раствора дихлорангидрида дикарбоновой кислоты (или смеси дихлорангидридов разных дикарбоновых кислот) в органическом растворителе (раствор I) с водно-щелочным раствором двухатомного фенола (раствор II). В промышленности этот процесс осуществляют следующим образом. В аппарате 1 (рис. 24.1) готовят раствор I из дихлорангидридов терефталевой и изофталевой кислот в м-ксилоле, а в аппарате 2 — раствор II из ДФП, водного раствора едкого натра и эмульгатора. Профильтрованные растворы подают в реактор 3, где при 20-25°С и перемешивании мешалкой в течение 20-40мин происходит реакция поликонденсации, сопровождающаяся выделением полимера в виде порошка. Суспензию собирают в сборнике 4, порошок полимера отделяют па центрифуге 5, многократно промывают водой, переводят в сборник влажного порошка 6 и подают на сушку в сушилку с кипящим слоем. Высушенный мелкодисперсный порошок поступает на упаковку или на грануляцию.

Свойства и применение полиарилатов (ПАР)ПАР термопластичные материалы, благодаря наличию в основной цепи ароматических циклов, характеризуются высокой теплостойкостью, химической стойкостью, механической прочностью и хорошими диэлектрическими свойствами. Выпускаются две разновидности ПАР — Д и Ф:

Отличительной особенностью ПАР является незначительное изменение диэлектрических свойств в широком диапазоне температур: от -60 до 200 °С.

ПАР марок Д растворяются в тетрахлорэтане и смесях тетрахлорэтана с фенолом (60:40 или 80:20); в спиртах и в алифатических углеводородах не растворяются и ненабухают. ПАР марок Ф хорошо растворяются в хлорированных алифатических и ароматических углеводородах.

ПАР длительно устойчивы к действию минеральных и органических кислот, разбавленных растворов щелочей, масел и различных видов топлива, к УФ- и ионизирующему излучениям. Они горят, но самозатухают при выносе из огня.

ПАР перерабатывают методами литья под давлением и экструзии. ПАР применяют в качестве антифрикционных, абразивостойких и уплотиительпых материалов в электро- и радиотехнической промышленности, приборостроении. На основе ПАР готовят лаки, связующее для стеклопластиков, пленочные материалы (конденсаторная и обмоточная пленка и др.), клеи и покрытия.

58 Ненасыщенные полиэфиры: сырье и механизм образования полимеров, основные компоненты и их назначение

Важное значение для производства пластмасс имеют НПЭФ, представляющие собой в неотвержденном состоянии олигомерные (то есть сравнительно низкомолекулярные) продукты поликонденсации ди- или полифункциональных кислот со спиртами при обязательном участии а) малеинового ангидрида или фумаровой кислоты полиэфмалеинаты или б) непредельных одноосновных кислот (метакриловой, акриловой) полиэфиракрилаты. Полиэфирмалеинаты содержат реакционноспособные двойные связи между углеродными атомами в цепи олигомера, а полиэфиракрилаты на концах цепей олигомера.

Ненасыщенность олигомеров определяет их способность к сополимеризации с другими винильными мономерами или гомополимеризации, приводящей к их отверждению и сшивке.

Сырье для производства НПЭФ:

Фумаровая кислота НОСОСН = СНСООН транс-изомер -,-ненасыщенной дикарбоновой кислоты. Она может быть получена изомеризацией при нагревании 50 %-ного раствора малеиновой кислоты в малеиновом ангидриде.

Адипиновая кислота НОСО(СН2)4СООН растворяется в воде и этиловом спирте (1,5 г и 0,6 г в 100 мл при 15°С соответственно). Температура плавления 152 С

Себацииовая кислота HOCO(CH2)8COOH плохо растворяется в воде, растворима в спирте и эфире. Температура плавления 133 °С.

Метакриловая кислота СН2 = С(СН3)СООН растворима в воде. Температура плавления 16 °С, температура кипения 160,5 °С.

Фталевая кислота чаще всего применяется в виде ангидрида,:

Фталевый ангидрид представляет собой прозрачные белые кристаллы, плавящиеся при 130 °С и растворяющиеся в воде, спирте, эфире.

Малеиновый ангидрид кристаллическое вещество с температурой плавления 53 °С; растворяется в воде, спирте, бензоле, хлороформе.

Этиленгликоль НОСН2СН2ОН (гликоль) гигроскопичная бесцветная жидкость, почти без запаха, растворяющаяся в воде и спирте.

Диэтиленгликоль НОСН2СН2ОСН2СН2ОН и триэтиленгликоль НОСН2СН2ОСН2СН2ОСН2СН2ОН представляют собой бесцветные прозрачные жидкости, хорошо растворимые в воде и спирте.

1,2-Пропиленгликоль НОСН2СН(СН3)ОН является гигроскопичной бесцветной жидкостью, не имеющей запаха. С водой и спиртом смешивается во всех отношениях.