- •1 Терминология, обозначение и классификация пластмасс

- •2 Основные свойства, преимущества и недостатки пластмасс

- •5 Технология пр-ва пэ: сырье, получение пэнд в трубчатом реакторе

- •7 Получение пэвп в газовой и жидкой фазах на комплексн металлоорганич кат-рах

- •8 Полипропилен.

- •Структура, свойства, переработка, применение

- •10 Получение, свойства и применение сополимеров этилена.

- •12 Полиизобутилен

- •13 Полистирол: сырье, полимеризация

- •Полистирол Блочный: производство, структура, свойства, применение

- •14 Производство полистирола в суспензии

- •17 Производство пенополистирола

- •18 Производство поливинилхлорида в массе.

- •19 Производство поливинилхлорида в эмульсии

- •20 Производство поливинилхлорида в суспензии

- •21 Сополимеры винилхлорида. Производство, свойства и применение жесткого пвх(винипласта)

- •25 Акриловые полимеры: Полимеры и сополимеры

- •29 Полиакрилонитрил - Сырьем для получения пан служил акрилонитрил (ан).

- •30 Полиакриламид

- •31 Свойства и применение поливинилацетатных пластмасс

- •36. Производство поливинилового спирта

- •37 Производство поливинилацеталей

- •38 Простые полиэфиры: полиформальдегид

- •40 Полиэтиленоксид, полипропиленоксид, пенопласт.

- •Исходные продукты

- •47 Фенолоальдегидные полимеры: сырье, механизм и особенности реакций образования фенолоальдегидных олигомеров.

- •Исходные продукты

- •Исходные продукты

- •Свойства и применение аминоальдегидных смол

- •Исходные продукты

- •52 Сложные полиэфиры: сырье для получения линейных термопластов

- •Исходные продукты

- •Производство полиэтилентерефталата

- •Глицеринбесцветная прозрачная жидкость без запаха растворима в воде.

- •60 Стеклопластики, препреги, премиксы

- •Эпоксидные смолы (эс), содержащие в молекулах две или более окисные группы

- •63 Фурановые полимеры: основные представители, сырье, производство.

- •Особенности переработки

- •Сырье для производства полиамида

- •69 Полиамид-6,6: сырьё, особенности получения, поликонденсация соли аг. Сырье для производства полиамида

- •78 47.Пенополиуританы – эластичные, жесткие и литьевые изделия.

- •80 Производство полиорганосилоксанов с разветвленными и циклолинейными цепями молекул

- •82 Простые эфиры целлюлозы

- •83 Сложные эфиры целлюлозы

14 Производство полистирола в суспензии

Полимеризация в суспензии протекает в каплях мономера. Диаметр капель и гранул полимера регулируется скоростью вращения мешалки, количеством стабилизатора суспензии, предотвращающий слипание капель. Инициатор должен растворяться в мономере. Применяется перекись бензоила. В реактор загружается стирол, инициатор тщательно перемешиваются. В другом аппарате готовят водный раствор стабилизатора суспензии (ПВС, СаСО3), затем в реактор загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Процесс длится 9-12 часов при Т=85-130 С(поднимается последовательно). Суспензия полимера разбавляется водой, затем обезвоживается, получаются гранулы с влажностью 2-3%, которые сушат до 0,2% СПС используются для упаковки пищевых продуктов. По комплексу свойств ПС, полученный разными методами отличается незначительно.

Недостатки метода: периодический, многостадийный много сточных вод.

Суспензионный метод получения ПС и сополимеров стирола, включающий проведение реакции в водной фазе при умеренных температурах, в отличие от блочного, характеризуется тем, что упрощается отвод тепла полимеризации. Образование полимера происходит в каплях мономера (в дисперсной фазе), суспензированного в воде (дисперсионной среде), диаметром 0,2-5 мм и не слипающихся друг с другом вследствие их поверхностной стабилизации с помощью органических или неорганических стабилизаторов, добавляемых в количестве 0,1-5 % от массы воды.

Размер капель задают, подбирая количество стабилизатора с учетом его эффективности. Количество воды в суспензии мало влияет на ход полимеризации, но по экономическим соображениям принимают соотношение вода : мономер =1:2. Образование капель стирола в воде достигается механическим перемешиванием системы со скоростью, обеспечивающей сохранение капель (1 -3 об/с).

Инициаторами полимеризации являются пероксиды (бензоила, ацетилбензоила и др.) и азосоединения (диинтрил азобисизомасляной кислоты и т. п.), растворимые в стироле и нерастворимые в воде. Их вводят в количестве 0,1 -1 % от массы мономера.

Температура реакции определяется природой инициатора и обычно поддерживается в пределах 50-130С. Ее повышают ступенчато по мере увеличения конверсии стирола в ПС с тем, чтобы предотвратить слипание капель. Конечная температура процесса должна быть не менее чем на 10-15С ниже температуры начала размягчения полимера.

Механизм полимеризации мономера или смеси мономеров в суспензии аналогичен процессу в массе (в блоке), поскольку он протекает в каплях, представляющих собой микрореакторы.

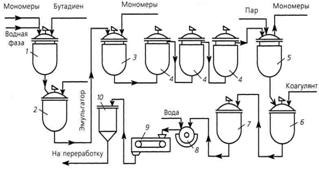

Технологический процесс производства ПС в суспензии периодическим методом в реакторах с мешалкой состоит из следующих основных стадий: подготовка мономерной и водной фаз, смешение компонентов и полимеризация стирола или смеси стирола с другими мономерами, отделение и промывка гранул, сушка гранул и окончательная обработка ПС или сополимеров стирола (рис. 6.2).

В аппарат 1 для приготовления мономерной фазы загружают стирол при получении ПС или стирол вместе с другими мономерами (акрилонитрилом, метилметакрилатом и т. п.) при получении сополимеров и другие вещества, растворимые в мономерах (инициатор, пластификатор, смазки, регулятор молекулярной массы и др.) и тщательно перемешивают. В аппарате 3 готовят раствор органического стабилизатора или суспензию неорганического стабилизатора в воде.

В реактор 2 загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Степень заполнения реактора 85-90 %. Полимеризацию проводят в зависимости от получаемого продукта и природы инициатора при 50-130 °С в течение 9-12 ч

Реактор объемом 10-30 м3, изготовленный из нержавеющей стали, снабжен трехъярусной двухлопастной мешалкой с регулируемой скоростью вращения от 0 до 3 об/с и рубашкой для обогрева и охлаждения. После окончания процесса содержимое реактора охлаждают до 40-50 °С, сливают через сито 4 (задерживают комки диаметром более 5 мм) и собирают в промежуточный сборник 5. После разбавления деминерализованной водой до соотношения гранулы : вода = 1:2 1:3 (улучшение ее подвижности) суспензию обезвоживают и промывают водой в ленточном вакуум-фильтре или в непрерывно действующей центрифуге 6 отстойного типа со шнековой выгрузкой осадка. Из центрифуги фильтрат (сточные воды) направляют на очистку, а гранулы с влажностью 2-3 % поступают в сушилку 7 для сушки горячим воздухом до остаточной влажности 0,1-0,2 %.

Сушилки представляют собой вращающиеся барабаны или камеры с вибрационными конвейерами и встречным потоком теплого воздуха.

Стирол Акрилонитрил

Рис. 6.2. Схема производства суспензионного полистирола и сополимеров стирола периодическим методом в реакторе с мешалкой: 1 — аппарат для приготовления мономерной фазы; 2 — реактор; 3 аппарат для приготовления водной фазы; 4 -- сито; 5 — промежуточный сборник; 6 — центрифуга; 7 — сушилка

Супензионный метод получения полимеров и сополимеров стирола в присутствии инициаторов обеспечивает более низкое содержание свободного стирола в готовом продукте (0,1-0,5 %) и позволяет получать широкий ассортимент материалов. Недостатки этого метода: периодичность и многостадийность процесса, меньшая производительность по сравнению с блочным методом, наличие сточных вод и необходимость их очистки.

15 Пр-во ПС в эмульсии и в суспензии, свойства, области прим-я и переработка

Полимеризация стирола в эмульсии широко распространена, т.к. процесс идет с большой скоростью при умеренной температуре. Полимер получается с высокой ММ, хорошими св-вами. Эмульсия готовится путем перемешивания стирола в воде, содержащей эмульгатор (мыла), инициатор (обязательно р.в. в воде, не р.в. в мономере)- перекись Н2О2, ускорители – NaHCO3, Na2S2O3(способствуют распаду инициатора при более низких T), регуляторы поверхностного натяжения (спирты, снижающие поверхностное натяжение, спос-щие увеличению дисперсности эмульсии). Процесс полимер-ции протекает в мицеллах мыл, а затем в образующихся из них полимер-мономерных частицах. ЭПС имеет большую ММ и большую теплостойкость по сравнению с блочным. Но имеет худшую прозрачность и диэлектрические св-ва. Процесс пр-ва вкл. стадии : подготовка сырья (отгонка гидрохинона);получение эмульсии; полимеризация стирола; осаждение полимера (коагуляция); промывка; сушка; гранулирование.

Эмульсионный полистирол менее прозрачный и обладает худшими электроизоляционными характеристиками, чем блочный, но имеет более высокую теплостойкость на 5-10°С выше чем ПС полученные другими методами, поэтому он применяется в основном для производства пенополистирола. Эмульсионный метод получения ПС мало распространен вследствие ухудшения прозрачности и диэлектрических свойств полимера, но достаточно широко применяется для производства АБС-пластиков

Эмульсия готовится в реакторе при сильном размешивании стирола в водной фазе турбинной мешалкой. В реакторе Т=70-950С. Синтез длится 2 часа. Над реактором находится холодильник, обеспечивающий возврат паров, водно-стирольной смеси. В результате образуется устойчивая монодисперсная суспензия белого цвета – латекс. Из латекса острым паром отгоняется свободный стирол, латекс охлаждается до Т=50, сливается в сборник, выделение полимера из латекса проводится в осадителе алюмокалиевыми квасцами, доводя РН до 5,5-6. ЭПС промывается 4 раза водой, отжимается на центрифуге. Порошок сушится (вл-сть 0,5%) и гранулируется.

С увеличением содержания эмульгатора возрастает скорость процесса (она в 2-3 раза выше, чем при полимеризации в массе и в суспензии), снижается молекулярная масса полимера (но выше молекулярной массы блочного и суспензионного ПС) и уменьшаются размеры частиц полимера (до 0,1-5 мкм).

Регуляторами молекулярной массы полимеров являются такие переносчики цепи, как одецилмеркаптан, а регуляторами рН-среды, при котором происходит распад инициатора на радикалы, ацетаты и фосфаты натрия.

Технологический процесс производства ПС в эмульсии периодическим методом состоит из следующих основных стадий: подготовка водной фазы и получение эмульсии, полимеризация стирола, осаждение полимера, отделение и промывка полимера от водной фазы, сушка, просеивание и гранулирование ПС (рис. 6.1).

В аппарате 1 готовят водную фазу раствор в деминерализованной воде эмульгатора (олеата натрия), инициатора (персульфата калия) и различных добавок — и сливают ее в реактор 2. Эмульсию готовят введением стирола при сильном перемешивании рамно-лопастной или турбинной мешалкой.

Содержимое реактора 2 нагревают до 70-95 С и процесс проводят в течение 1,5 ч. Холодильник 3, соединенный с реактором 2, работает как обратный и обеспечивает возврат сконденсированных паров водно-стирольной смеси. При остаточном содержании непрореагировавшего стирола не более 0,5 % процесс прекращают. В результате эмульсионной полимеризации стирола образуется устойчивая дисперсия полимера белого цвета — латекс, из которого острым паром отгоняют свободный стирол, собираемый в приемник 4. Латекс охлаждают до 50 °С и сливают в сборник 5.

Выделение полимера из латекса проводят в осадителе 6 добавлением электролита водного раствора алюмокалиевых квасцов KAl(SO4)2. Электролит нарушает устойчивость латекса и вызывает выпадение частиц полимера (коагуляцию). Коагуляцию проводят при нагревании латекса острым паром через барботер до 8590°С при перемешивании мешалкой в течение 1,52ч. Коагуляция приводит к разделению латекса па два слоя: верхний прозрачный водный слой и нижний слой, состоящий из мелких частиц полимера.

Из осадителя 6 дисперсия полимера поступает в промыватель 7—аппарат с ложным коническим днищем, снабженный рамной мешалкой. После фильтрования водный раствор поступает на очистку, а полимер промывают при перемешивании свежей порцией горячей воды температурой 70-80 °С. После 3-5 промывок взмученную в воде дисперсию полимера подают на центрифугу 8 для более полного обезвоживания. Порошок ПС с влажностью до 60 % поступает в сушилку 9, а после сушки с влажностью около 0,5 % — в бункер 10. Затем высушенный ПС просеивают на сите и подвергают гранулированию.

16 Ударопрочный полистирол (УПС) получают двумя методами: непрерывным блочным и периодическим блочно-суспензионным. Сущность последнего метода заключается в проведении полимеризации в две стадии: сначала получают форполимер (продукт предварительной полимеризации раствора каучука в стироле в блоке), а затем форполимер диспергируют в воде и проводят окончательную полимеризацию в суспензии. Процесс полимеризации стирола в присутствии полибутадиенового каучука характеризуется получением привитого сополимера по следующим основным реакциям.

1. Образование активных центров прививки

Отрыв атома водорода в -положепии к двойной связи каучука фенильным или бензоатным радикалом, образовавшимся из инициатора (пероксида беизоила); при этом возникает радикал в цепи . .

~CH2-CH = CH-CH2~ +R g ~CH2- CH = CH- CH~ (1)

-RH

Присоединение радикала инициатора к двойной связи каучука и образование нового радикала:

R

½

. .

~СН2 - СН = СН - СН2~ + R g ~СН2 - СН - СН -СН2~ (2)

2. Прививка стирола к цепи каучука: .

~СН2 - СН = СН - СН~ + пCH2 = СН g

~СН2 СН = СН СН СН2 СН (3)

∫

С6Н5 n

Наряду с реакцией привитой сополимеризации протекают реакции гомополимеризации стирола и образования нерастворимой части привитого сополимера (гель-фракции) .

Технологическая схема производства УПС вкл. следующие осн. стадии: предварительная полимеризация раствора каучука в стироле в массе, окончательная полимеризация форполимера в суспензии, отделение и промывка гранул, сушка гранул и окончательное гранулирование УПС.

В реакторе предварительной полимеризации получают форполимер в течение 5 ч при 90 °С в присутствии пероксида бензоила, который затем диспергирует в воде, содержащей свежеприготовленный диспергатор (фосфат кальция). Окончательную полимеризацию проводят при постепенном повышении температуры от 90 до 130 °С. Гранулы отделяют и промывают водой на центрифуге, а затем направляют на сушку. При остаточной влажности 0,1 -0,2 % их подвергают специальной обработке — окраске и гранулированию.

УПС- является трехфазной системой, содержащей равномерно распределенный привитой сополимер каучук с привитым стиролом и структурированный привитой сополимер (гель-фракция) в полистироле. С повышением содержания каучука ударная прочность возростает, но снижаются разрывная прочность и прочность на изгиб с резким уменьшением твердости материала, поэтому содержание каучука в УПС не превышает 10%. Материал имеет низкое содержание свободного стирола, хорошие литьевые и экструзионные свойства.Прессованием УПС не перерабатывается,т.к. это не производительно.

АБСсополимеры содержат 5-35 % акрилонитрила(хим. стойкость,термостойкость), 10-40 % бутадиена(высокая ударная вязкость) и 25-80 % стирола(мех.прочность,сп-ть перерабатываемости).АБС-пластик получ. 3 сп-бами:привитой сополимеризацией смеси стирола и акрилонитрила с полибутадиеновым каучуком(пр-с осущ-ся в эмульсии);сокоагуляцией латексов каучука и сополимера стирола с акрилонитрилом;механическим смешением в расплаве каучука и сополимера стирола с акрило-нитрилом.Метод привитой сополимеризации позволяет получать материал с более равномерным составом, лучшей перерабатываемостью в изделия и более высокими физико-механическими свойствами, чем в 2-ух последних случаях.

Технологический процесс пр-ва ABC-соп-ов мет-ом привитой сопол-ции в эмульсии сост. из след. осн. стадий: получение латекса каучука, смешение латекса с мономерами, привитая сополимеризация каучука с мономерами, отгонка непрореагировавших мономеров, коагуляция латекса, выделение, промывка и сушка порошка, гранулирование АБС-сополимеров (рис. 7.1).

Бутадиен

загружают в реактор 1,

сод-щий воду, эмульгатор, инициатор

и регулятор молекулярной массы, и латекс

каучука. После отгонки непрореаг.

бутадиена

латекс охлаждают и сливают в

сборник-хранилище 2, из которого

дозировочным

насосом непрерывно подают в смеситель

3.

В

сборник 2

вводятся

дополнительные кол-ва эмульгатора и

инициатора, необходимые для стабилизации

добавляемых в смеситель 3

мономеров

(стирола и акрилонитрила) и

инициирования их сополимеризации. Из

смесителя 3

латекс

непрерывно поступает

в каскад реакторов 4,

в

которых последовательно протекает

реакция привитой сополимеризации.

Бутадиен

загружают в реактор 1,

сод-щий воду, эмульгатор, инициатор

и регулятор молекулярной массы, и латекс

каучука. После отгонки непрореаг.

бутадиена

латекс охлаждают и сливают в

сборник-хранилище 2, из которого

дозировочным

насосом непрерывно подают в смеситель

3.

В

сборник 2

вводятся

дополнительные кол-ва эмульгатора и

инициатора, необходимые для стабилизации

добавляемых в смеситель 3

мономеров

(стирола и акрилонитрила) и

инициирования их сополимеризации. Из

смесителя 3

латекс

непрерывно поступает

в каскад реакторов 4,

в

которых последовательно протекает

реакция привитой сополимеризации.

Каждый реактор снабжен мешалкой и рубашкой для обогрева с индивидуальной системой регулирования температуры. Непрореаг. мономеры непрерывно отгоняют с помощью острого водяного пара под вакуумом в аппарате 5, охлаждают в холодильнике и собирают в приемник. После перегонки их возвращают в цикл. Затем латекс коагулируют добавлением коагулянта в аппарате 6 и образовавшуюся суспензию собирают в сборник 7. Фильтрование суспензии и промывка осадка водой проводится на барабанном вакуум-фильтре непрерывного действия 8. Промытый и отжатый порошкообразный продукт поступает в ленточную сушилку 9 и сушится горячим воздухом . Сушилка снабжена специальным валковым приспособлением для таблетирования порошка. Таблетки собирают в бункер 10, а затем смешивают с красителями и другими добавками и гранулируют.

АБС-сополимеры, получаемые механохимическим методом (пластик СНП). Для его получения исп.двухшнековый экструдер. В зависимости от состава сополимера и соотношения его с каучуком получают различные марки СНП, отличающиеся ударной вязкостью и др. физико-механическими св-вами .

Пластик СНП устойчив к действию щелочей, морской воды, смазочных масел, бензина и хорошо перерабатывается в изделия литьем под давлением, экструзией, прессованием, выдуванием и вакуум-формованием. Его применяют для изготовления телефонных аппаратов, корпусов радиоприемников и телевизоров, труб,игрушек, фотопринадлежностей. Из гранул и листового материала получают детали холодильников (дверцы, полки, коробки, контейнеры), облицовочные материалы (стенные панели с декоративной поверхностью и др.), предметы сантехники и т.п.).

Сохранение физико-механических свойств АБС-сополимеров и предотвращение их деструкции при переработке в изделия достигается введением стабилизаторов и специальных стабилизирующих композиций, содержащих кроме традиционных веществ (бромбензол, оксид сурьмы (III) и др.) еще и хлорированные полимеры (поливинилхлорид, хлорированный ПЭ или их смеси.

Основное назначение АБС-сополимеров — изготовление труб и фитингов, листов и изделий из листовых материалов, крпусных изделий технического назначения.