- •(г. Северодонецк)

- •Кафедра технологии полимеров

- •Конспект лекций

- •Метод наслоения листов вручную

- •является самым простым методом армирования пластиков. Качество конечного продукта во многом определяется умением и мастерством оператора.

- •Процесс состоит из следующих стадий.

- •1. Форму покрывают тонким слоем адгезионной смазки на основе поливинилового спирта, силиконового масла или парафина для предотвращения прилипания конечного изделия к форме.

- •В этом методе используют пульверизатор с многоручьевой головкой. Струи смолы, отвердителя и нарезанного волокна одновременно подаются из пульверизатора на поверхность формы (рис. 13.3), где они образуют слой определенной толщины.

- •Многие современные пластические изделия, такие, как грузовые платформы, резервуары для хранения, кузова грузовиков и корпуса кораблей, получают именно этим методом.

- •Курс лекций

является самым простым методом армирования пластиков. Качество конечного продукта во многом определяется умением и мастерством оператора.

Процесс состоит из следующих стадий.

1.Форму покрывают тонким слоем адгезионной смазки на основе поливинилового спирта, силиконового масла или парафина для предотвращения прилипания конечного изделия к форме.

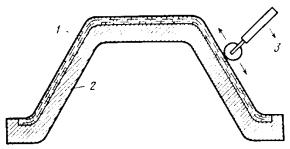

2.Поверх смазки наносят слой полимера, поверх которого кладут стеклоткань или мат. Эту стеклоткань, в свою очередь, покрывают другим слоем полимера. Для однородного прижимания стеклоткани к полимеру и удаления пузырьков воздуха нанесенный материал плотно прокатывают роликами. Количество чередующихся слоев полимера и стеклоткани определяет толщину образца (рис.13.1).

Рис. 13.1 Схематическое изображение метода наслоения листов вручную 1 - чередующиеся слои полимера и стеклоткани; 2 - пресс-форма; 3 -

прокатывающий ролик

3. При комнатной или повышенной температуре происходит отвердение системы. После отвердения армированный пластик снимают с формы и проводят зачистку и окончательную отделку. Этим методом получают листы, части автомобильного кузова, корпуса для судов, трубы и даже фрагменты зданий.

Формование изделий из полимерных материалов методом намотки

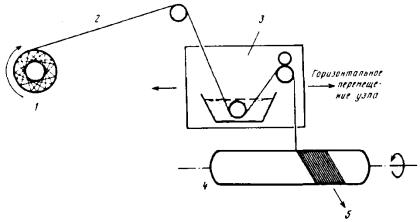

широко используется для производства таких армированных пластических изделий, как цилиндры, выдерживающие высокие давления, цистерны для хранения химических веществ и корпуса моторов ракет. Чаще метод используется для переработки реактопластов и состоит в том, что непрерывную мононить, волокно, пучок волокон или тканую ленту пропускают через ванную со смолой и отвердителем. По мере выхода волокна из ванны избыток смолы отжимается. Пропитанные смолой волокна или ленту затем наматывают на сердечник требуемой формы (оправку) и отверждают под действием температуры (рис. 13.2).

71

Рис. 13.2 Схематическое изображение метода наматывания волокна 1- подающая катушка; 2 - непрерывная нить; 3 - узел для пропитки волокна и

отжима смолы; 4 - сердечник; 5 - пропитанные смолой волокна, намотанные на сердечник

Кроме этого, известны следующие направления использования метода:

1.Трубы большого диаметра можно изготавливать намоткой на металлическую оправку лент из термопластов (полиолефинов, эфиров целлюлозы и др.), получаемых в размягченном виде при экструзии. Наматываемая горячая лента ложится внахлестку на предыдущий слой, поэтому шов необходимо прикатывать во время намотки.

2.Широко распространен метод для изготовления труб из стеклопластиков на основе полиэфирных и других смол. В качестве армирующего материала применяют стеклоткань, ленту, ровницу и стекловолокно. В качестве смоляного компонента применяют полиэфирные ненасыщенные, эпоксидные, фенольные, кремнийорганические, фурановые и меламиновые смолы. На оправку перед намоткой на нее трубы наносят разделительный слой: покрывают эмульсией воска или поливинилового спирта. Армирующий материал пропитывают смолой либо заранее до намотки, либо во время намотки. Намотку можно производить как на горизонтальную, так и на вертикальную оправки. После намотки трубу с оправкой плотно обматывают целлофаном. Такая обмотка служит как бы пресс-формой. Оправку с сырой трубой помещают в печь с электрообогревом или обогревом токами высокой частоты, где прогревают при температуре (110-150)0С до отверждения смолы. Труба с оправкой снимается на специальных станках-кабестанах.

3.На трубы, изготовленные из термопластов методом экструзии или штрангирования, также можно наматывать оболочку из стеклопластиков для усиления прочности труб.

Пластмассовая подложка при этом не извлекается из изделия, а составляет

сним одно целое. Способ обмотки стеклопластиком удобен для получения прочных изделий с большим внутренним объемом (бензобаков, емкостей для

72