Учебник по Технологии

.pdf

|

|

Детали |

|

Детали |

|

|

|

|

Детали |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Базовая |

|

|

|

Базовая |

|

|

|

Базовая |

|

|

|||||

деталь |

|

|

|

|

|

|

|

группа |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Базовая |

|

||||

|

|

|

|

|

|

|

|

|

|

|

группа |

|

|||

|

|

|

Детали |

|

|

|

|

|

|

|

|

|

|||

Детали |

|

|

|

Детали |

|||||||||||

|

|

Базовая деталь |

|

||||||||||||

|

|

|

|

|

|

|

|

Базовая деталь |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

Деталь |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Базовая деталь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Базовая |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

деталь |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изделие

Деталь

Базовая

деталь

Базовая

деталь

Детали

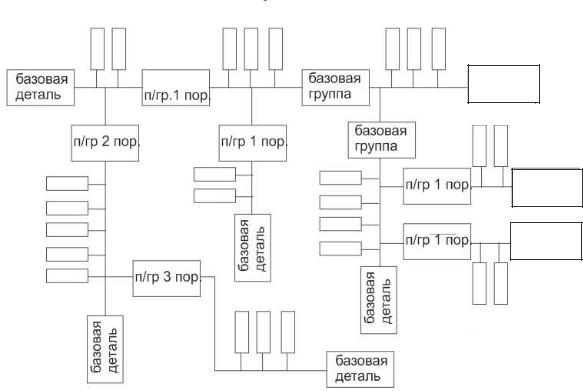

Рис. 117. Схема сборки с базовой деталью

Схема сборки сложного изделия может оказаться весьма громоздкой. В таких случаях составляют укрупненную схему, включающую лишь группы и детали, входящие непосредственно в изделие, а также развернутые схемы для каждой из групп изделия. Схемами сборки пользуются при разработке TП наряду со сборочными чертежами и ТУ. Правильно разработанный ТП сборки должен обеспечить электрофизическую и размерную взаимозаменяемость. Для ее обеспечения проводят соответствующие расчеты. Наиболее часто приходится рассчитывать размерные и электрические цепи.

ТП сборки оформляется в виде технологических операционных карт, в которых указывают содержание сборочных операций, применяемое при сборке оборудование, приспособления, инструмент, квалификацию и специальность исполнителя, норму времени на операцию, а также перечень деталей, сборочных единиц и вспомогательных материалов, которые должны быть поданы на рабочее место.

Анализ конструкции и технологической документации серийных изделий показывает, что для подавляющего объема сборочных работ можно разработать типовые операции, применяемые для изделий сходного назначения.

468

Результаты анализа TП сборки типовых изделий свидетельствуют о целесообразности классификации процессов сборки по кон- струкционно-технологическим признакам. За основные элементы TП приняты операции, содержащие некоторою совокупность переходов, сохраняющуюся при изменении конструкции изделия и масштаба производства. Такие типовые операции могут быть нормализованы. При этом могут быть выделены следующие классы типовых операций:

∙вспомогательные и подготовительные;

∙крепления и стыковки;

∙прокладки и соединения электрожгутов, радиокабелей, тяг механических передач;

∙регулировки и отладки функционирования систем;

∙приемо-сдаточного контроля;

∙специальные (нетиповые) операции.

После построения схемы ТП сборки изделия технолог для большинства работ может подобрать типовые операции по отраслевым нормалям. Операционные карты разрабатывают только на те операции, которые специфичны для данной конструкции.

Применение типовой или нормализованной технологии значительно сокращает длительность технологической подготовки производства изделия. Для наиболее ответственных соединений высокой точности составляют карты конструктивной технической увязки. В этих картах указывают все технологические условия на соединение и принципиальные схемы рабочих и контрольных приспособлений.

Сравнение различных вариантов построения схем и их анализ затруднены отсутствием каких-либо отправных положений для их построения. Введение таких четких отправных положений, хотя и усложняет анализ, зато дает возможность получить численные показатели, характерные для схем отборочных элементов. Разработаны следующие отправные положения построения схем сборочных элементов:

1)вначале строятся исходные схемы, служащие основанием для последующей разработки рабочих схем сборочных элементов;

2)исходные схемы строятся при условии их независимости от программы выпуска изделий;

469

3)сборочные единицы исходных схем образуются при условии независимости их «технологического существования», т.е. предполагается, что они могут отдельно собираться, храниться, транспортироваться, контролироваться и т.д.;

4)минимальное количество деталей (т.е. элементов изделия, получаемых без применения сборочных операций), необходимое для образования сборочной единицы первой ступени сборки, равно двум;

5)минимальное количество деталей, присоединяемых к сборочной единице данной группы, необходимое для образования сборочного элемента высшей степени, равно единице;

6)исходная схема сборочных элементов строится при условии образования наибольшего количества сборочных единиц;

7)исходная схема сборочных элементов обладает свойством непрерывности, т.е. предполагается, что каждая последующая ступень сборки не может быть образована без наличия предыдущей ступени сборки.

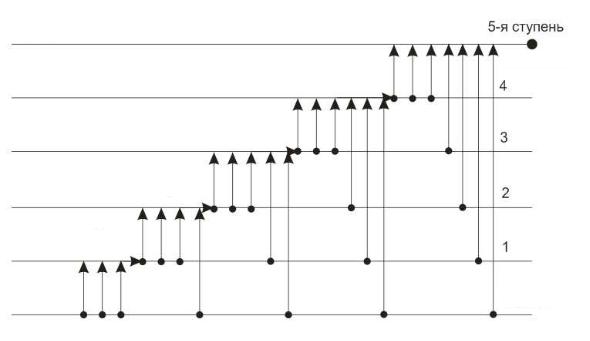

Теоретическая схема сборки

Учитывая конкретные производственные условия, сборочный процесс можно расчленить по рабочей схеме сборочного состава на меньшее или большее число операций, используя принципы дифференциации или концентрации сборочных операций.

Используя теоретическую схему и имея в виду то, что первая ступень схемы не является сборочной, можно записать выражение, устанавливая связь между компонентами изделия и самим изделием одной и той же ступени:

Иn = Sn + 1,

где И – изделие; S – компонент изделия; n – ступень сборки.

Иn – степень сложности – отражает количество ступенек сборки в изделии и этим дает представление о сложности сборочного процесса. Однако этот показатель не дает представления о сборочном составе каждой ступени сборки, так как изделия одинаковой степени сложности могут быть весьма различные по количеству сборочных элементов (рис. 118).

470

И5 = S6

Изделие

И4 = S5

S5

S5

И4 = S4 |

S4 |

S3

И2 = S3

И2 = S1

S2

S2

S1 |

Детали |

|

Рис. 118. Теоретическая схема сборки

Для характеристики изделия по количеству элементов, входящих в каждую ступень сборки по исходной схеме, вводится понятие о средней полноте сборочного состава (большая или меньшая полнота наличия в каждой ступени компонентов низших ступеней).

Минимальный сборочный состав компонентов последовательных ступеней сборки:

S2 = S1 + S1 = 2S1

S3 = S2 + S1

S4 = S3 + S1

…………………..

Sn = Sn − 1 + S1

Средний сборочный состав компонентов последовательных ступеней сборки:

i=1

Sn = ∑ mi si ,

i=n−1

где mi – коэффициенты кратности.

Сумма коэффициентов кратности, начиная с первой ступени сборки, равна количеству сборочных единиц исходной схемы сборочного состава, т.е.

471

i=n−1

Q = ∑ mi ,

i=2

Q – число сборочных единиц теоретической схемы сборочного состава (число операций по теоретической схеме сборки).

Средняя полнота сборочного состава изделия может быть выражена следующим соотношением:

i=n−1

Рср = Q / n – 1 = ∑ mi (n – 1),

i=2

где n – число ступеней сборки.

Данная методика анализа схем сборочного состава носит весьма объективный характер. Для ее практического использования необходимо накопить материал по расчету характеристик наиболее распространенных РЭС. Накопленные статистические материалы позволяют выявить тенденция развития принципов построения современной РЭС и сформулировать преимущества и недостатки тех или иных конкретных значений характеристик их расчлененности.

Модуль расчлененности применим для сравнения ТП сборки:

M = N / Q,

где N – число операций, запроектированных для конкретных орга- низационно-технических условий по рабочей схеме сборочного состава; Q – число операций по теоретической схеме.

При M < I – процесс концентрирован, при M > 1 – дифференцирован.

Недостатками концентрированного ТП сборки являются:

∙большая продолжительность времени (никла) сборки одного изделия;

∙трудность механизации и автоматизации концентрированных сборочно-монтажных операций, которые исключают ее применение в серийном и массовом производстве.

Дифференцированная сборка предполагает обязательное расчленение сборочно-монтажных работ на большое число предельно простых операций, состоящих из нескольких или даже одного технологического перехода, выполняемых одновременно большим количеством рабочих невысокой квалификации. Таким образом, дифференциальная сборка резко уменьшает цикл сборки, облегчает механизацию и автоматизацию сборочно-монтажных работ, создает

472

условия для правильного использования рабочих в соответствии с их квалификацией.

Следует помнить, что излишняя дифференциация приводит к возрастанию потерь вспомогательного времени на транспортировку по конвейеру, увеличению производственных площадей, повышению утомляемости рабочих при выполнении простых однообразных операций. Кроме того, при очень большой программе выпуска изделий расчетный ритм может оказаться меньше экономически рентабельной продолжительности операции.

В заключение отметим, что теоретическая схема сборки, представляя собой наглядное изображение сборочного процесса, является основным документом, фиксирующим исходный ТП сборки.

6.2.1. Правила построения сборочной операции

При проектировании определяют:

∙последовательность и возможность совмещения во времени технологических переходов;

∙выбирают оборудование, приспособления и инструмент;

∙составляют схемы наладки оборудования;

∙устанавливают режимы работы;

∙определяют нормы времени на технологические операции и соответствующие разряды.

Последовательность операций выбирают на основе схемы сборочного состава, соблюдая следующие требования:

1)предшествующие операции не должны затруднять выполнение последующих;

2)при поточной сборке разбивка процесса на операции должна осуществляться с учетом темпа сборки;

3)после операций, содержащих регулировку или пригонку, а также после операций, при выполнении которых может появиться брак, необходимо предусмотреть контрольные операции.

При разработке и сборке в серийном и массовом производстве последовательность и схема сборки могут быть установлены разборкой и последующей сборкой экспериментального образца изделия, запускаемого в производство. При разборке образца составляют схему сборки, а при сборке – последовательность сборочных операций.

473

Трудоемкость и экономическая целесообразность сборочномонтажных работ во многом определяются организационной формой сборки, при выборе которой следует руководствоваться следующими положениями:

1)стационарная форма сборки применяется в единичном и мелкосерийном производстве, в серийном производстве эта форма сборки применяется лишь тогда, когда затрачиваемое на нее время значительно меньше ритма (такта);

2)если по технологическим соображениям процесс сборки не может быть разделен на отдельные операции, а время сборки сборочной единицы или изделия кратно ритму, то в условиях массового и крупносерийного производства сборку целесообразно проводить стационарно и одновременно на нескольких рабочих местах;

3)если время сборки изделия значительно превышает ритм, то в массовом и серийном производстве следует применять подвижную поточную сборку как экономически наиболее целесообразную.

При определенном подборе различных изделий, имеющих однотипные процессы сборки, поточная подвижная сборка является экономически выгодной и в условиях мелкосерийного производства. Для того, чтобы правильно выбрать организационную форму сборки, следует правильно установить, будет ли сборка поточной или нет.

Поточная сборка характеризуется непрерывностью процесса сборки, построенного на дифференцированных операциях, и выпуском готовой продукции через определенные промежутки времени, которые называются тактом:

r = t / Nт,

где Nт – объем выпуска изделий за время t. Непрерывность процесса предусматривает выполнение сборочных операций без перерывов, т.е. без пролеживания объекта сборки в ожидании той или иной операции.

Поточная сборка может быть применена как при движущемся, так и при неподвижном объекте сборки.

При нетранспортабельности объекта (большой вес, габариты) применяется неподвижная поточная сборка, когда собираемый объект находится на одном и том же месте или сборочном стенде, а сборщики равномерно движутся вдоль линии объектов сборки и выполняют определенные операции.

474

При проектировании ТП поточной сборки необходимо обеспечить синхронность всех операций сборки, т.е. длительность каждой операции должна быть кратной или равна такту выпуска. С этой целью некоторые переходы могут переноситься из одной операции в другую, не обязательно смежную, но при условии, что это не нарушит необходимой технологической последовательности сборки.

Операция считается синхронизированной, если коэффициент загрузки рабочих мест η, занятых на выполнении этой операции, удовлетворяет условию

0,9 ≤ η ≤ 1,1.

Коэффициент загрузки представляет собой отношение расчетного числа Ср рабочих мест на данном процессе сборки к принятому их числу Сп:

η = Ср / Сп.

Расчетное число Ср рабочих мест определяется как отношение штучного времени всех операций к такту выпуска:

Ср = Σtшт / r.

Производственный участок, на котором производится поточная сборка изделий, называется поточной линией сборки. По степени специализации или номенклатуре выпускаемых изделий поточные линии бывают однопредметными и многопредметными. На однопредметной линии, применяемой в основном в массовом и крупносерийном производстве, собираются изделия только одного наименования. На многопредметной поточной линии собирается несколько видов изделий, сходных по конструктивным и технологическим признакам. В зависимости от объема выпуска такие линии могут быть с последовательным, параллельным и смешанным чередованием изделий.

По стабильности такта выпуска поточные линии сборки делятся на линии с регламентированным и со свободным тактом выпуска.

На линиях с регламентированным тактом ритм работы задается определенным устройством, поэтому соблюдение такта строго обязательно. На линиях со свободным тактом ритм работы соблюдается только за большие промежутки времени, например, за смену, в пределах которой сборка производится с различным тактом выпуска.

Поточные линии сборки, как правило, образуются конвейерами различного конструктивного исполнения. В приборе- и радио-

475

аппаратостроении наиболее часто применяются конвейеры с двухрядным расположением рабочих мест в шахматном порядке. При этом рабочие обращены лицом в сторону, противоположную движению конвейера.

Конвейеры с однорядным расположением рабочих мест применяют при сборке малогабаритных аппаратов. При этом рабочие обращены лицом к движущемуся конвейеру.

При поточном конвейерном способе сборки операции регулировки, настройки и контроля должны быть согласованы с тактом сборки и выполняться в общем потоке на линии общей сборки.

Для бесперебойной работы должно быть предусмотрено определенное количество заделов (изделий с незаконченной сборкой).

Расчет поточных линий сборки включает следующие основные этапы:

1)определение такта выпуска, т.е. интервала времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения;

2)разработку ТП сборки с обязательной синхронизацией всех операций, включая операции регулировки, настройки и контроля;

3)выбор и расчет транспортных средств или конвейеров;

4)расчет необходимых заделов;

5)определение числа рабочих.

В последнее время находят применение быстроходные конвейеры с адресацией. В отличие от прежних они работают при высоких скоростях движения, так, например, на тихоходных конвейерах оборудование располагается в строгой последовательности в соответствии с процессом изготовления или сборки изделия (прямоточный способ расположения оборудования), и в этом случае ритмичная, слаженная работа конвейера или поточной линии требует ритмичного труда рабочего на каждой операции и в течение всей смены. Такое требование трудно или невозможно выполнить вследствие утомляемости работающих. На линиях с быстроходным конвейером это требование снимается, поскольку они работают в переменном, удобном для них ритме. Он не снимает очередную деталь, проходящую мимо него по конвейеру, если к этому времени не закончил обработку предшествующей детали или сборочной единицы. Эта деталь ввиду высокой скорости движения конвейера все равно к нему вернется «по адресу». Кроме того, рабочий избавлен от необходимости следить за конвейером из опасения пропустить «свою» деталь, что снимает ненужное нервное напряжение.

476

Высокоскоростной конвейер допускает расположение оборудования не по ТП. Как преднамеренные, так и непредвиденные остановки отдельных станков для подналадки, смены инструмента или оснастки не нарушают производственного процесса на линии.

Таким образом, высокоскоростной конвейер с адресацией выполняет роль регулятора ритма без жесткой регламентации действий оборудования и рабочих, что исключает срывы ТП, а также позволяет распределить работу между рабочими при неодинаковой их производительности в любой пропорции, чего нельзя достичь с помощью конвейера обычного типа.

6.2.2. Согласование ТП сборки по организационным формам

Сборка представляет собой совокупность технологических операций механического соединения деталей и ЭРЭ в изделии или его части, выполняемых в определенной последовательности для обеспечения заданного их расположения и взаимодействия. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки. Сборочные соединения бывают подвижными, если сопряженные детали могут перемещаться в определенных направлениях относительно друг друга, или неподвижными, если их взаимное расположение сохраняется неизменным. В свою очередь они разделяются на разъемные и неразъемные.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с принципиальной электрической или электромонтажной схемой. Монтаж производится с помощью печатных, проводных или тканых плат, одиночных проводников, жгутов и кабелей. Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений.

В соответствии с последовательностью технологических операций процесс сборки (монтажа) делится на сборку (монтаж) отдельных сборочных единиц (плат, блоков, панелей, рам, стоек) и общую сборку (монтаж) изделия. Организационно он может быть стационарным или подвижным с концентрацией или дифференциацией операций. Стационарной называется сборка, при которой собираемый объект неподвижен, а к нему в определенные промежутки времени подаются необходимые сборочные элементы. Подвиж-

477