∙методом неполной взаимозаменяемости (МНВ) (крупносерийное и серийное производство);

∙методом групповой взаимозаменяемости (МГВ) (селективная сборка в массовое и крупносерийное производство повышенной точности);

∙методом пригонки (МП) (серийное и единичное);

∙методом регулировки (МР) (серийное и единичное производ-

ство).

Выбору метода предшествует работа по определению выражения, связывающего производственные погрешности выходных параметров с погрешностями параметров составляющих деталей.

Метод полной взаимозаменяемости

Сущность метода заключается в том, что требуемая точность выходных параметров функциональных узлов достигается включением в схему узла деталей с определенными (узкими) допусками на их параметры без каких-либо дополнительных операций подбора или подгонки.

К числу наиболее распространенных методов сборки относятся методы полной взаимозаменяемости и селективной сборки.

Метод полной взаимозаменяемости, предусматривающий выбор допусков на погрешности изготовления отдельных радиокомпонентов, определяемых относительными погрешностями E и коэффициентами влияния A настолько малыми, чтобы выполнилось условие

n

E = ∑ Ai Ei = Eзад (42)

i=1

непревышения относительной погрешности, определяемой прежде всего условиями нормального функционирования устройства заданного предельного значения Езад.

Выбор величин допусков на отдельные параметры устройства производится на основе анализа прежде всего уравнения технологической точности и во многом определяется выбором метода сборки. Метод сборки зависит от конкретных условий завода-изготовителя и во многом от условий эксплуатации объекта производства.

Очевидно, что для выполнения этого неравенства допуски на параметры элементов должны быть такими, чтобы в сумме они не превышали заданного допуска.

Как правило, при решении прямой задачи теории точности количество уравнений допусков бывает меньше числа неизвестных членов уравнений. При этом задача является неопределенной, и необходимые допуски на выходной параметр могут быть получены различными сочетаниями первичных допусков – методом последовательных приближений.

Тем не менее наличие системы уравнений допусков, а также возможности выбора допусков на различные параметры схемных элементов упрощают задачу расчета допусков.

Допуски на параметры деталей рассчитываются путем решения системы уравнений, в которой известными величинами являются производственные допуски на выходные параметры:

|

|

DП1 |

|

|

d |

|

|

³ |

|

|

|

|

П1 |

задан |

|

……………………………………. . |

|

|

DПin |

|

|

d |

|

|

³ |

|

|

|

|

Пin |

|

задан |

|

∑ B2k 2d2 |

Dqi |

n |

|

|

i i |

i=1 |

|

qi |

∑ B2k 2d2 |

Dqi |

n |

|

|

i i |

i=1 |

|

qi |

Практическим критерием обеспечения полной взаимозаменяемости принято считать такое соотношение между кривой распределения погрешностей выходного параметра изделия и полем допуска на него, при котором в пределах поля допуска содержится 99,73 % всех отклонений параметра и лишь 0,27 % отклонений могут выходить за пределы поля допуска.

Метод полной взаимозаменяемости имеет следующие достоинства:

1)просто достигается требуемая тонкость выходных параметров функциональных узлов, так как комплектация функциональных узлов деталями и сборка их просты;

2)нет необходимости в регулировке, что упрощает ТП, облегчает его нормирование и перевод на поточные методы производства;

3)легко заменяются вышедшие из строя узлы без дополнительной регулировки;

4)широко кооперируются заводы при изготовлении взаимозаменяемых элементов.

Границы применимости метода полной взаимозаменяемости определяются экономикой производства. Так как себестоимость изготовления схемных элементов гиперболически зависит от величи-

ны допусков на их параметры, по мере повышения точности приходится изменять ТП и вводить дорогостоящее оборудование (рис. 91).

Себестоимость

Величина допуска

Величина допуска

0

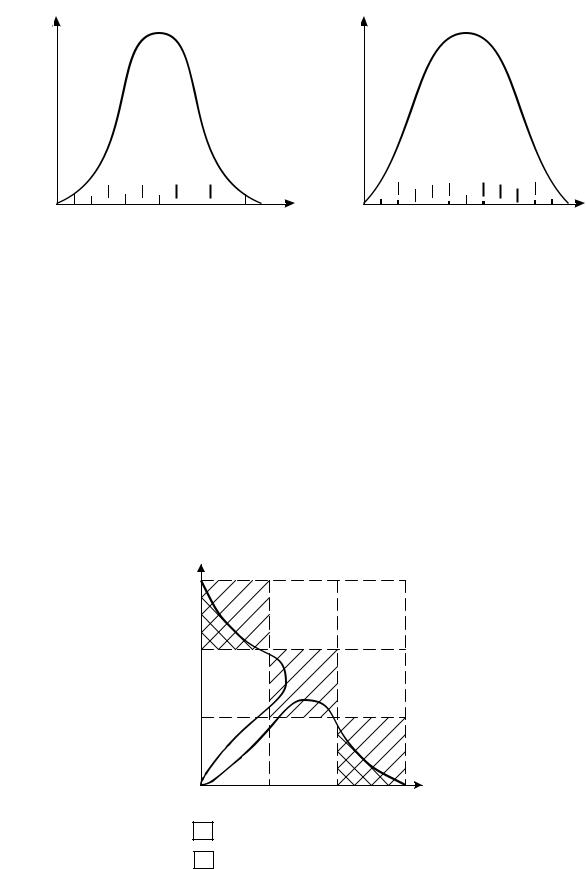

Рис. 91. График зависимости себестоимости детали от допуска на ее параметр

При методе взаимозаменяемости любая сборочная единица (деталь, элемент), выполненная в пределах допуска, входит в сборочный комплект. Случай двух параметров X1 и X 2 , образующих сборочный комплект Y , представлен на рис. 92. Таким образом, осуществляется так называемая сплошная сборка, при которой годные детали полностью взаимозаменяемы. Сборка, основанная на взаимозаменяемости, обеспечивает наиболее простую технологию сборочного процесса по сравнению с другими методами.

Х2 В

YB

YH

Х2 н

Х1

Х1

Х1 н Х1 В

− зона недопустимых значений;

− зона недопустимых значений;

− зона допустимых значений

− зона допустимых значений

Рис. 92. Пример комплектования деталей по методу полной взаимозаменяемости

Метод неполной взаимозаменяемости

Сущность этого метода заключается в том, что требуемая точность выходных параметров сборочных единиц достигается путем установки более широких допусков на параметры комплектующих ЭРЭ. В результате этого получается некоторое количество изделий, у которых погрешности выходных параметров вышли за пределы заданного допуска. Так как процент брака невелик, то дополнительные затраты труда и средств на исправление брака меньше, чем затраты на изготовление ЭРЭ с более жесткими допусками на их параметры. Пояснить изложенное можно графиками (рис. 93).

1

2

2

Рис. 93. Расширение поля допуска по методу неполной взаимозаменяемости

В случае применения МНВ расчет допусков на выходные параметры проводится по формуле

d DПi |

³ 1 |

∑ B2k 2d2 |

Dqi |

|

|

|

|

|

n |

|

|

|

|

|

i i |

|

|

|

K∑ |

qi |

|

Пi |

задан |

|

i=1 |

|

где K∑ – коэффициент относительного рассеяния выходных пара-

метров, который выбирается в зависимости от допустимого процента брака изделий:

Брак, % |

0,27 |

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

K∑ |

1 |

1,05 |

1,11 |

1,17 |

1,21 |

1,26 |

1,3 |

1,33 |

1,36 |

1,4 |

1,44 |

Вотличие от МПВ этот метод использует более широкие допуски на параметры элементов. При этом есть определенный риск получить некоторое количество функциональных узлов, у которых погрешности выходных параметров выходят за пределы заданного допуска.

Воснове метода лежит известное положение о том, что все возможные сочетания параметров элементов встречаются значительно реже, чем сочетания их средних значений. Поэтому процент брака невелик.

Причем дополнительные затраты на исправление бракованных функциональных узлов меньше, чем затраты на изготовление элементов с более жесткими допусками.

Метод неполной взаимозаменяемости допускает некоторое небольшое значение погрешности на определенном этапе производства, что заведомо влечет потери производства, оправданные в конечном счете резким снижением себестоимости компонентов.

Основным преимуществом МНВ по сравнению с МПВ является использование более широких экономически выгодных допусков на параметры ЭРЭ, что особенно важно при жестких допусках на производственные погрешности выходных параметров сборочных единиц.

Метод групповой взаимозаменяемости (селективная сборка)

Сущность метода групповой взаимозаменяемости (МГВ) заключается в том, что требуемая точность выходных параметров функциональных узлов достигается включением в схему одного или нескольких элементов с узкими допусками на их параметры, и с этой целью производится предварительная селекция схемных элементов. Метод групповой взаимозаменяемости включает этап предварительной сортировки радиокомпонентов (которые выполнены с заведомо большим разбросом параметров, чем это допускается) на отдельные группы с узким полем допуска, таким, что далее обеспечиваются условия сборки по методу полной взаимозаменяемости.

Расчет допусков на производственные погрешности параметров схемных элементов проводится в два этапа. Вначале определя-

ются допуски на параметры элементов, но при этом полагают, что

|

Dq1 |

|

|

Dq2 |

|

погрешности сильновлияющих элементов d |

и |

d |

равны |

|

q1 |

|

|

q2 |

|

|

|

нулю. В этом случае допуск на выходной параметр d¢¢ |

DПi будет |

|

Пi |

меньше заданного даже при широких, экономически оправданных допусках на параметры рассчитываемых ЭРЭ:

|

|

= |

n−2 |

|

|

d¢¢ |

DПi |

∑ Bi2ki2d2 |

|

Dqi . |

|

Пi задан |

|

i=1 |

|

qi |

На втором этапе определяют допуски на параметры сильновлияющих элементов из равенства

|

DП |

i |

|

|

DП |

|

|

2 2 |

2 |

|

Dq |

|

2 2 |

2 |

|

Dq |

|

d |

|

|

- d |

|

i |

³ |

B1 k1 d |

|

|

1 |

|

+ B2 k2 d |

|

|

2 |

|

|

|

|

|

|

q2 |

|

Пi |

|

задан |

|

Пi |

|

|

|

|

|

q1 |

|

|

|

|

|

методом последовательного подбора.

Преимуществом МГВ по сравнению с МПВ является возможность получения повышенной точности выходных параметров сборочных единиц.

При применении МГВ следует помнить, что увеличение числа селектируемых элементов и установление очень узких допусков на них могут привести к значительному снижению экономичности метода.

Метод групповой взаимозаменяемости, включающий в себя этап предварительной сортировки радиокомпонентов, которые выполнены с заведомо большим разбросом параметров, чем это допускается, на отдельные группы с узким полем допуска, обеспечивающим выполнение приведенного выше условия.

Основное преимущество метода – выбор более широких допусков на комплектующие, особенно при жестких требованиях к точности выходных параметров.

При селективной сборке по определенному правилу составляют комплект из сборочных единиц, например, деталей узла,

предварительно рассортированных на группы выходного параметра

(рис. 94).

|

V1(Х1) |

V2(X2) V2(Х2) |

V1(X1) |

|

|

|

|

|

|

|

|

Сборочная |

|

|

|

|

|

|

|

|

|

Сборочная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

единица Х |

|

|

|

|

|

|

|

|

|

единица ХX |

|

|

|

|

|

|

|

|

|

|

X1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

Х1 |

Х2 |

1 |

2 |

ХX |

ХX2B |

1H |

2 B |

Рис. 94. Пример разбиения на группы при селективной сборке двух сборочных единиц

Неотъемлемыми частями ТП селективной сборки являются сортировка деталей на группы в пределах, установленных расчетом групповых отклонений, и комплектование набора сборочных единиц, входящих в те или иные группы согласно алгоритму комплектования. Сортировка и комплектование усложняют процесс сборки, но селективная сборка дает в целом выигрыш по точности обеспечения выходного параметра. Пример разбиения на группы с определенными допусками для случая двух параметров X1 и X 2 приведен на рис. 95.

− зона недопустимых значений; |

− зона допустимых значений

Рис. 95. Пример комплектования деталей при селективной сборке

Возможны два аспекта применения селективной сборки.

Первый – в случае, когда точность выходного параметра Y настолько высока, что выдержать необходимые допуски на параметры ∆ Xi (сборочных единиц при сплошной сборке по методу взаимозаменяемости) практически невозможно из-за ограниченной точности изготовления сборочных единиц с параметрами Xi .

Второй состоит в том, что расширение допусков до экономически целесообразных позволяет значительно снизить затраты на изготовление отдельных сборочных единиц. При этом выгоды от снижения затрат значительно превосходят те дополнительные расходы, которые вызываются усложнением селективной сборки, т.е. введением дополнительных операций.

Таким образом, селективную сборку применяют в основном при высокой точности выходного параметра РЭС.

Применение селективной сборки ограничивается некоторыми дополнительными условиями. Если в процессе эксплуатации параметры сборочных единиц изменяются во времени (например, за счет уходов) неодинаково, то связь между параметрами сборочных единиц Xi и выходными параметрами Y оказывается нарушенной

и параметр Y может выйти за пределы допуска Xi .

Также нежелательно применение селективной сборки и в том случае, если при ремонте РЭС заменяется одна из сборочных единиц, входящая в сборку РЭС. Последнее требует при ремонте наличия запасных компонентов по всем селективным группам.

Одним из существенных недостатков селективной сборки является необходимость сортировки сборочных узлов и наличие незавершенного производства, которое формируется за счет:

1)несовпадения законов распределения одного и другого параметра в соответствующих друг другу группах, при этом доля «несобираемых изделий» определяется разностью вероятностей попадания изделий в группы;

2)конечного, ограниченного размером выборки и вследствие этого случайного характера эмпирической частоты появления события (заданного размера изделия) в выборке.

396

Фактором, сдерживающим применение селективной сборки, является наличие некоррелированных в группах уходов параметров во времени, что делает необходимым назначение весьма жестких коэффициентов и допустимых уровней ограничения, а также при ремонте надо иметь широкий набор элементов из всех групп.

Сущность метода заключается в том, что требуемая точность выходных параметров достигается путем включения в конструкцию сборочных единиц одного или нескольких схемных элементов с узкими допусками на их параметры, полученными в результате селекции ЭРЭ. Селекции подвергаются элементы, погрешности которых сильнее других влияют на производственные погрешности выходных параметров изделий.

Расчет допусков на производственные погрешности параметров схемных элементов проводится в два этапа. Вначале определяются допуски на параметры элементов, но при этом полагают, что

|

Dq1 |

|

|

Dq2 |

|

погрешности сильновлияющих элементов d |

|

и d |

рав- |

|

q1 |

|

|

q2 |

|

|

|

ны нулю. В этом случае допуск на выходной параметр d¢ |

DPi |

|

Pi |

будет меньше заданного даже при широких, экономически оправданных допусках на параметры рассчитываемых ЭРЭ:

|

|

|

|

|

|

= |

n−2 |

|

|

|

|

|

|

|

|

|

|

|

|

d¢ |

DPi |

∑ Bi2ki2d2 |

Dqi . |

|

|

|

|

(44) |

|

|

|

|

Pi |

|

i=1 |

|

|

qi |

|

|

|

|

|

|

На втором этапе определяют допуски на параметры сильно |

влияющих элементов из равенства |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DP |

DP |

|

2 2 |

2 |

Dq |

|

2 2 |

2 |

|

Dq |

|

|

d |

Pi |

i |

- d¢ |

Pi |

i |

³ |

B1 k1 d |

|

1 |

+ B2 k2 d |

|

|

2 |

|

(45) |

|

q2 |

|

задан |

|

|

|

|

|

q1 |

|

|

|

|

|

|

методом последовательного подбора.

Преимуществом МГВ по сравнению с МПВ является возможность получения повышенной точности выходных параметров сборочных единиц.

При применении МГВ следует помнить, что увеличение числа селектируемых элементов и установление очень узких допусков на них может привести к значительному снижению экономичности метода. Поэтому при достижении требуемой точности по указан-

ному методу следует включать в сборочную единицу 1–2 селектируемых элемента и устанавливать допуски на их параметры, близкие к наименьшему производственному допуску на них (рис. 96).

2 |

( |

q1/q1)расч |

2 |

( |

q1/q1)пр |

Рис. 96. Соотношение между расчетным и производственным допусками на селектируемый элемент

Метод подгонки

Сущность метода состоит в том, что требуемая точность выходных параметров функциональных узлов достигается подбором одного или нескольких схемных элементов с постоянными параметрами, применение которого в схеме узла обеспечивает частичную или полную компенсацию погрешностей выходных параметров.

Подбираемый элемент получил название компенсатора. В качестве компенсатора выбирают наиболее влияющий элемент, т.е. тот, который имеет наибольший коэффициент влияния.

Расчет точности выходных параметров функциональных узлов при подгонке производят с использованием допусков, указанных в ТУ.

Метод наиболее часто применяется для обеспечения узких производственных допусков на выходные параметры без селекции, а также для полной компенсации производственных погрешностей, когда суммарные допуски на выходные параметры в основном определяются температурными допусками и допусками на старение.

Недостатком метода является дополнительная работа по измерениям и подгонке выходных параметров функциональных узлов, которую обычно поручают рабочим высокой квалификации, а

Величина допуска

Величина допуска Х

Х

− зона недопустимых значений;

− зона недопустимых значений;

− зона допустимых значений

− зона допустимых значений 2

2